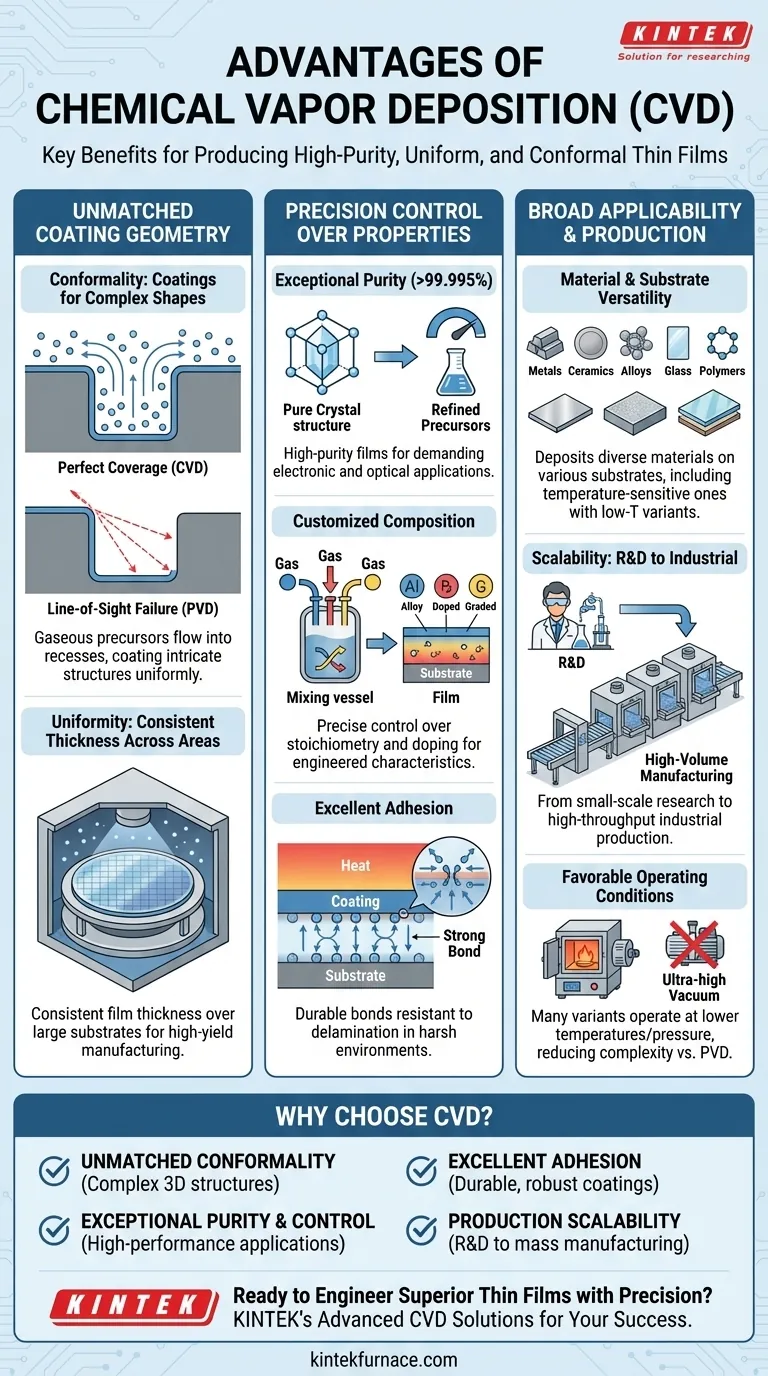

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das für seine Fähigkeit bekannt ist, außergewöhnlich hochreine, gleichmäßige und konforme Dünnschichten herzustellen. Ihre Hauptvorteile sind die Fähigkeit, komplexe dreidimensionale Oberflächen gleichmäßig zu beschichten, die große Vielseitigkeit der abscheidbaren Materialien und die präzise Kontrolle über die endgültige Schichtdicke und -zusammensetzung. Dies macht sie zu einer Basistechnologie in anspruchsvollen Bereichen wie der Halbleiterindustrie und der Luft- und Raumfahrt.

Die wahre Stärke der CVD liegt nicht nur in der Erzeugung einer Beschichtung, sondern in ihrer Fähigkeit, eine Hochleistungsschicht Atom für Atom aufzubauen. Dadurch kann sie sich perfekt an komplizierte Geometrien anpassen, bei denen Sichtlinienverfahren versagen würden, was die Funktion unzähliger moderner Technologien ermöglicht.

Die Grundlage: Unübertroffene Beschichtungsgeometrie

Der bedeutendste Vorteil der CVD ergibt sich aus der Verwendung gasförmiger Vorläuferstoffe. Im Gegensatz zu Sichtlinienverfahren wie dem Sputtern können diese Gase in und um komplexe Strukturen strömen und so eine gleichmäßige Beschichtung gewährleisten.

Die Kraft der Konformität

Konformität ist das Maß für die Fähigkeit einer Beschichtung, über eine unebene Oberfläche eine gleichmäßige Dicke beizubehalten. Da CVD-Vorläufer Gase sind, können sie in tiefe Gräben, Vertiefungen und kleine Löcher auf einem Substrat diffundieren.

Die chemische Reaktion findet dann gleichzeitig an allen freiliegenden Oberflächen statt. Dies führt zu einer Schicht, die die zugrunde liegende Topographie perfekt nachbildet, was für die Herstellung von Mikroelektronik und die Beschichtung komplizierter medizinischer oder luft- und raumfahrttechnischer Komponenten von entscheidender Bedeutung ist.

Gleichmäßigkeit über große Flächen

Über einzelne Merkmale hinaus bietet die CVD eine ausgezeichnete Gleichmäßigkeit über große Substrate, wie z. B. Siliziumwafer. Durch sorgfältige Kontrolle des Gasflusses, der Temperatur und des Drucks in der Reaktionskammer stellt der Prozess sicher, dass die Schichtdicke vom Zentrum bis zum Rand des Substrats konsistent ist.

Dieses Maß an Konsistenz ist unerlässlich, um eine zuverlässige Ausbeute in der Massenproduktion zu erzielen.

Präzise Kontrolle der Materialeigenschaften

CVD ist kein „Einheitsverfahren“. Es bietet Ingenieuren ein hohes Maß an Kontrolle über die Eigenschaften des Endprodukts, indem die Eingaben manipuliert werden.

Erreichen außergewöhnlicher Reinheit

Der Prozess ist inhärent selbstreinigend und verwendet hochreine Vorläufergase, was die Abscheidung extrem reiner Schichten ermöglicht – oft mit einer Reinheit von über 99,995 %.

Dieses Reinheitsniveau ist für Anwendungen, bei denen Spurenverunreinigungen die elektrische, optische oder chemische Leistung beeinträchtigen könnten, wie z. B. in Halbleiterbauelementen oder Hochleistungsoptikbeschichtungen, nicht verhandelbar.

Anpassung der Schichtzusammensetzung

Durch das Mischen verschiedener Vorläufergase oder deren Änderung während der Abscheidung können Sie die Zusammensetzung und Stöchiometrie der Schicht präzise steuern. Dies ermöglicht die Herstellung von Legierungen, dotierten Schichten oder gradierten Schichten, bei denen sich die Eigenschaften mit der Tiefe ändern.

Diese Anpassung ermöglicht die Entwicklung von Schichten mit spezifischen Eigenschaften wie Härte, elektrischer Leitfähigkeit, Korrosionsbeständigkeit oder Schmierfähigkeit.

Erzeugung starker, haftfester Bindungen

Der CVD-Prozess findet typischerweise bei erhöhten Temperaturen statt, was die Diffusion und chemische Bindung zwischen der Schicht und dem Substratmaterial fördert. Dies führt zu einer Beschichtung mit ausgezeichneter Haftung, die auch in hochbelasteten oder thermisch anspruchsvollen Umgebungen sehr haltbar und beständig gegen Delaminierung ist.

Breite Anwendbarkeit und Produktionsbereitschaft

CVD ist eine ausgereifte und vielseitige Technologie, die sich sowohl für die spezialisierte Forschung als auch für die großtechnische industrielle Produktion als wirksam erwiesen hat.

Vielseitigkeit bei Materialien und Substraten

CVD kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden, darunter Metalle, Keramiken (Oxide und Nitride) und Legierungen.

Darüber hinaus kann es auf einer Vielzahl von Substratmaterialien angewendet werden, von Metallen und Keramiken bis hin zu Glas und, mit Tieftemperaturvarianten, sogar auf einigen Polymeren.

Skalierbarkeit für die industrielle Produktion

Der Prozess ist hochgradig skalierbar, mit Systemen, die von der Kleinserienforschung und -entwicklung bis hin zur vollautomatisierten Hochdurchsatzfertigung verfügbar sind. Seine relativ hohen Abscheidungsraten und Zuverlässigkeit machen ihn für die industrielle Produktion wirtschaftlich tragfähig.

Günstige Betriebsbedingungen

Obwohl einige CVD-Prozesse hohe Temperaturen erfordern, arbeiten viele Varianten bei niedrigeren Temperaturen oder Atmosphärendruck. Entscheidend ist, dass die meisten CVD-Prozesse keine Ultrahochvakuum-Bedingungen erfordern, wie sie für Technologien wie die physikalische Gasphasenabscheidung (PVD) notwendig sind, was das Anlagendesign vereinfachen und Kosten senken kann.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Vorteile der CVD gegen ihre potenziellen Herausforderungen abzuwägen.

Vorläufermanagement

Die in der CVD verwendeten Vorläuferchemikalien können giftig, entzündlich oder korrosiv sein. Die sichere Handhabung, Lagerung und Entsorgung dieser Materialien erfordert spezielle Infrastruktur und strenge Sicherheitsprotokolle, was die betriebliche Komplexität und die Kosten erhöht.

Prozesstemperatur

Traditionelle CVD arbeitet oft bei hohen Temperaturen (mehrere hundert bis über tausend Grad Celsius). Obwohl dies hochqualitative Schichten und eine starke Haftung fördert, kann es die Auswahl der Substrate einschränken auf solche, die der thermischen Belastung ohne Verzug oder Zerstörung standhalten können. Tieftemperaturalternativen wie PECVD (Plasma-Enhanced CVD) existieren, können aber ihre eigenen Komplexitäten mit sich bringen.

Nebenproduktbildung

Die chemischen Reaktionen bei der CVD erzeugen zwangsläufig Nebenprodukte, die verwaltet werden müssen. Diese Nebenprodukte können sich an den Kammerwänden ablagern und erfordern eine regelmäßige Reinigung oder müssen aus dem Abgasstrom ausgewaschen werden, was eine weitere Ebene des Prozessmanagements hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem primären Ziel und Ihren Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Mikrostrukturen liegt: CVD ist die überlegene Wahl, da seine inhärente Konformität von Sichtlinienverfahren unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, fehlerfreier Schichten liegt: Die Verwendung hochreiner Vorläufergase durch CVD bietet einen deutlichen Vorteil für Hochleistungsanwendungen in der Elektronik und Optik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Materialien wie Kunststoffen liegt: Sie müssen Tieftemperatur-CVD-Varianten sorgfältig prüfen oder alternative Technologien wie PVD in Betracht ziehen, da traditionelle CVD-Prozesse wahrscheinlich zu heiß sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen Metallschicht auf einer ebenen Fläche zu geringen Kosten liegt: Eine einfachere Technologie wie Sputtern oder Verdampfen kann kostengünstiger und für die Aufgabe ausreichend sein.

Das Verständnis dieser Kernvorteile ermöglicht es Ihnen, das richtige Werkzeug für die präzise und zielgerichtete Entwicklung von Materialien auszuwählen.

Zusammenfassungstabelle:

| Hauptvorteil | Kernnutzen |

|---|---|

| Unübertroffene Konformität | Gleichmäßige Beschichtung auf komplexen 3D-Geometrien, Gräben und Vertiefungen. |

| Außergewöhnliche Reinheit & Kontrolle | Hochreine Schichten (>99,995 %) mit präziser Kontrolle über Zusammensetzung und Dicke. |

| Ausgezeichnete Haftung | Starke, dauerhafte Bindungen, die in anspruchsvollen Umgebungen beständig gegen Delaminierung sind. |

| Breite Materialvielfalt | Abscheidung von Metallen, Keramiken und Legierungen auf verschiedenen Substraten. |

| Produktionsskalierbarkeit | Skalierbar von F&E bis hin zur Hochdurchsatz-Industrieproduktion. |

Bereit, überlegene Dünnschichten mit Präzision zu entwickeln?

Wenn Ihr Projekt hochreine, konforme Beschichtungen für komplexe Komponenten in der Halbleiter-, Luft- und Raumfahrt- oder fortschrittlichen Forschung erfordert, sind die fortschrittlichen CVD-Lösungen von KINTEK auf Ihren Erfolg ausgelegt.

KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohr-Öfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie beispiellose Präzision und Leistung in Ihre Anwendung bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit