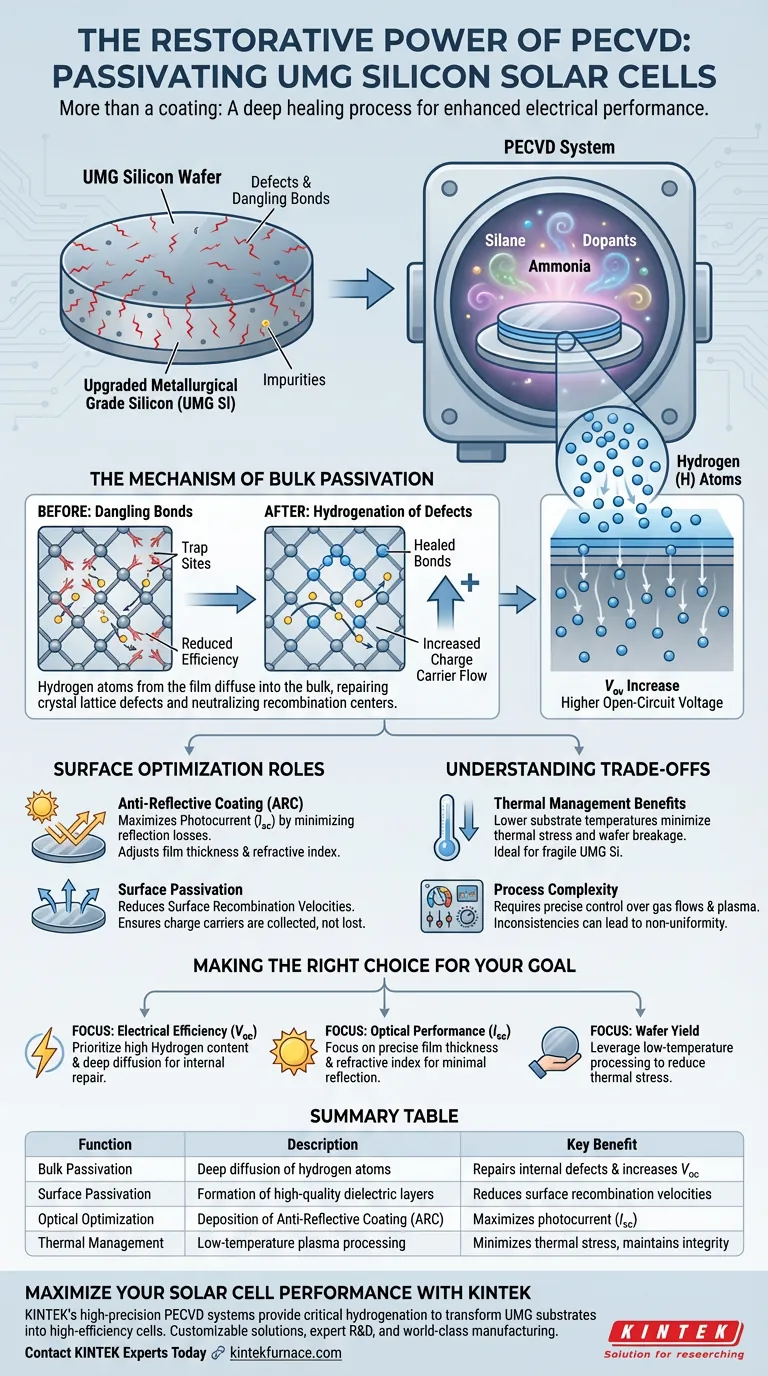

Die Hauptfunktion eines Plasma Enhanced Chemical Vapor Deposition (PECVD)-Systems bei der Verarbeitung von aufgewertetem Silizium der metallurgischen Güte (UMG) besteht darin, dünne Schichten aus Siliziumnitrid, Siliziumoxid oder Siliziumoxinitrid auf der Waferoberfläche abzuscheiden.

Während diese Schichten als optische Antireflexbeschichtung dienen, ist ihre wichtigste Rolle die Bulk-Passivierung. Der Prozess führt Wasserstoffatome in die Siliziumstruktur ein, die interne Defekte und ungesättigte Bindungen reparieren und so die elektrische Leistung der Solarzelle direkt verbessern.

Kern Erkenntnis: Bei aufgewertetem Silizium der metallurgischen Güte geht es bei PECVD nicht nur um Oberflächenbeschichtung, sondern um einen restaurativen Prozess. Das System treibt Wasserstoffatome tief in den Wafer, um atomare Defekte zu neutralisieren, was der Haupttreiber für die Erhöhung der Leerlaufspannung ($V_{oc}$) der Zelle ist.

Der Mechanismus der Bulk-Passivierung

Hydrierung von Defekten

Aufgewertetes Silizium der metallurgischen Güte enthält typischerweise höhere Mengen an Verunreinigungen und Kristallfehlern als Silizium der Halbleitergüte. Diese Defekte erzeugen ungerissene Bindungen – gebrochene atomare Verbindungen, die Elektronen einfangen und die Effizienz verringern.

Reparatur des Kristallgitters

Während des PECVD-Prozesses werden bei der Abscheidung der Siliziumnitrid- oder Oxidschicht Wasserstoffatome freigesetzt. Diese Atome diffundieren von der Oberflächenbeschichtung in das Innere des Siliziumwafers.

Einmal im Inneren, bindet sich der Wasserstoff an die ungesättigten Bindungen und "heilt" die Defekte effektiv. Dies verhindert, dass Ladungsträger (Elektronen und Löcher) an diesen Defektstellen vorzeitig rekombinieren.

Erhöhung der Leerlaufspannung

Das direkte Ergebnis dieser Wasserstoffpassivierung ist eine signifikante Erhöhung der Leerlaufspannung ($V_{oc}$). Durch die Neutralisierung der internen Rekombinationszentren stellt der PECVD-Prozess sicher, dass die inhärente Qualität des kostengünstigeren UMG-Siliziums die endgültige Energieausbeute der Zelle nicht beeinträchtigt.

Rollen der Oberflächenoptimierung

Antireflexbeschichtung (ARC)

Über die interne Reparatur hinaus passiviert die von PECVD abgeschiedene Dünnschicht (insbesondere Siliziumnitrid) auch die Oberfläche des Wafers.

Durch Anpassung der Dicke und des Brechungsindex der Schicht stellt das System sicher, dass mehr einfallendes Sonnenlicht in die Zelle eindringt, anstatt von der Oberfläche reflektiert zu werden. Dies maximiert den vom Gerät erzeugten Photostrom.

Oberflächenpassivierung

Zusätzlich zur Bulk-Passivierung passiviert der abgeschiedene Stapel auch die Oberfläche des Wafers. Dies reduziert die Oberflächenrekombinationsgeschwindigkeiten und stellt sicher, dass nahe der Oberfläche erzeugte Ladungsträger gesammelt und nicht verloren gehen.

Verständnis der Kompromisse

Vorteile des Wärmemanagements

Ein deutlicher Vorteil von PECVD gegenüber Standard-CVD ist die Fähigkeit, bei niedrigeren Substrattemperaturen zu arbeiten.

Da die für die chemische Reaktion erforderliche Energie allein durch das Plasma und nicht nur durch Wärme zugeführt wird, minimiert der Prozess thermische Spannungen auf dem Siliziumwafer. Dies ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Substrats und die Verhinderung der Aktivierung bestimmter wärmeempfindlicher Verunreinigungen, die in UMG-Silizium vorkommen.

Prozesskomplexität

PECVD erfordert jedoch eine präzise Steuerung der Gasflüsse (wie Silan, Ammoniak oder Dotiergase) und der Plasmazustände. Inkonsistenzen im Plasma können zu ungleichmäßiger Filmdicke oder "Blooming-Effekten" führen, die die Passivierungsqualität oder die optischen Eigenschaften der Zelle verändern können.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie PECVD-Prozesse für UMG-Silizium bewerten, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz ($V_{oc}$) liegt: Priorisieren Sie Prozessparameter, die den Wasserstoffgehalt in der Schicht maximieren und seine Diffusion in das Bulk-Silizium zur Reparatur interner Defekte erleichtern.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung ($I_{sc}$) liegt: Konzentrieren Sie sich auf die präzise Steuerung der Filmdicke und des Brechungsindex, um Reflexionsverluste über das Sonnenspektrum zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Wafer-Ausbeute liegt: Nutzen Sie die Tieftemperaturfähigkeiten von PECVD, um thermische Spannungen zu reduzieren und den Bruch empfindlicher Substrate zu verhindern.

Letztendlich wird die Effektivität eines PECVD-Systems an seiner Fähigkeit gemessen, Oberflächenoptik mit der tiefen, restaurativen Hydrierung in Einklang zu bringen, die für aufgewertetes Silizium der metallurgischen Güte erforderlich ist.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Bulk-Passivierung | Tiefe Diffusion von Wasserstoffatomen in den Wafer | Repariert interne Defekte & erhöht $V_{oc}$ |

| Oberflächenpassivierung | Bildung von hochwertigen dielektrischen Schichten | Reduziert Oberflächenrekombinationsgeschwindigkeiten |

| Optische Optimierung | Abscheidung der Antireflexbeschichtung (ARC) | Maximiert den Photostrom ($I_{sc}$) durch Reduzierung der Reflexion |

| Wärmemanagement | Tieftemperatur-Plasmaprozessierung | Minimiert thermische Spannungen und erhält die Waferintegrität |

Maximieren Sie die Leistung Ihrer Solarzellen mit KINTEK

Erreicht Ihr UMG-Silizium sein volles Potenzial? KINTEKs hochpräzise PECVD-Systeme bieten die kritische Hydrierung, die erforderlich ist, um kostengünstige Substrate in hocheffiziente Solarzellen zu verwandeln. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD/PECVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Verunreinigungen Ihre Ausbeute begrenzen. Unsere spezialisierten Hochtemperatur-Lösungen gewährleisten eine gleichmäßige Filmdeposition und eine überlegene Bulk-Passivierung für jede Materialanwendung.

Kontaktieren Sie noch heute KINTEK-Experten, um zu erfahren, wie unsere anpassbare Ofentechnologie Ihre Forschungs- und Produktionseffizienz steigern kann.

Visuelle Anleitung

Referenzen

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Einschränkungen von PECVD im Vergleich zu CVD? Wichtige Kompromisse bei der Filmqualität und -leistung

- Welche Vorteile bietet die PECVD für die Abscheidung von Dünnschichten? Ermöglichen Sie Niedertemperatur-Filme hoher Qualität

- Welche Arten von Beschichtungen können mit PECVD-Systemen abgeschieden werden? Entdecken Sie vielseitige Dünnschichtbeschichtungen für Ihre Anwendungen

- Was sind die Vorteile der Tieftemperaturverarbeitung von PECVD? Entriegeln Sie schadensfreie Dünnschichten

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Branchen verwenden PECVD-Beschichtungen üblicherweise? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihren Sektor

- Was ist Prozesskontrolle vor Ort (In-Situ) in PECVD-Anlagen? Steigern Sie den Ertrag durch Echtzeitüberwachung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung