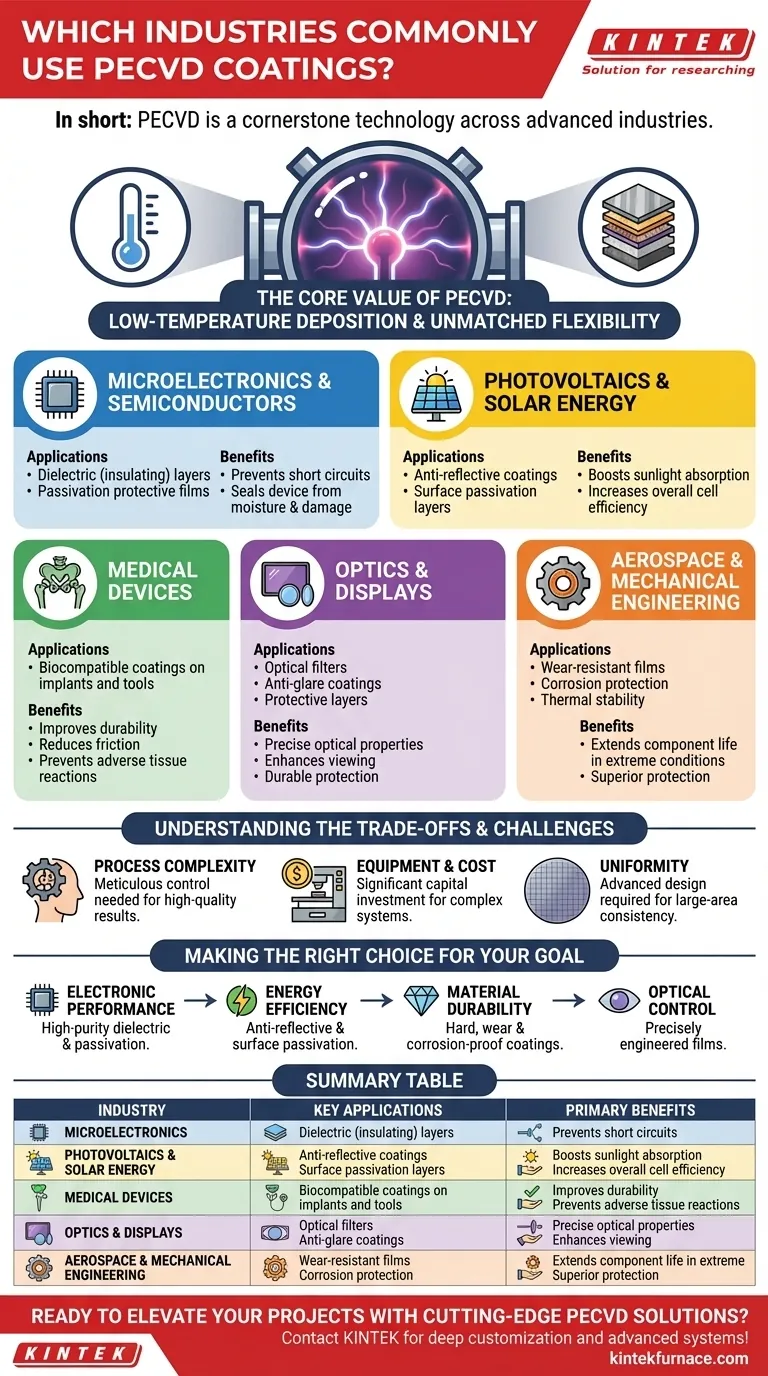

Kurz gesagt, die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ist eine Eckpfeilertechnologie, die in einer Vielzahl fortschrittlicher Industrien eingesetzt wird. Ihre bedeutendsten Anwendungen finden sich in der Mikroelektronik zur Herstellung von Halbleiterbauelementen, bei der Fertigung hocheffizienter Solarzellen und im medizinischen Bereich zur Herstellung biokompatibler Beschichtungen auf Implantaten und Instrumenten.

Der Kernwert von PECVD liegt in seiner Fähigkeit, leistungsstarke, funktionale Dünnschichten bei niedrigen Temperaturen abzuscheiden. Dieser einzige Vorteil ermöglicht den Einsatz auf wärmeempfindlichen Materialien und komplexen Komponenten, die durch traditionelle Hochtemperatur-Abscheidungsverfahren beschädigt würden.

Die Grundlage: Warum ist PECVD so vielseitig?

Die weite Verbreitung von PECVD beruht auf ihrem einzigartigen Niedertemperaturprozess, der eine außergewöhnliche Kontrolle und Materialflexibilität bietet.

Ein Niedertemperatur-Vorteil

Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die sehr hohe Temperaturen benötigt, um chemische Reaktionen einzuleiten, verwendet PECVD ein energiereiches Plasma.

Dieses Plasma liefert die Energie, die zum Aufbrechen von Vorläufergasen und zur Abscheidung einer dünnen Schicht auf einer Oberfläche erforderlich ist. Durch den Betrieb bei deutlich niedrigeren Temperaturen kann PECVD empfindliche Elektronik, Kunststoffe und andere Materialien beschichten, ohne thermische Schäden zu verursachen.

Unübertroffene Materialflexibilität

Der PECVD-Prozess ist nicht auf einen einzigen Materialtyp beschränkt. Er kann zur Abscheidung einer Vielzahl funktionaler Beschichtungen verwendet werden.

Dazu gehören isolierende Oxide, leitfähige Nitride und sogar spezialisierte Polymere wie Silikone und Fluorkohlenwasserstoffe. Diese Anpassungsfähigkeit ermöglicht es Ingenieuren, das perfekte Material für ein spezifisches Leistungsziel auszuwählen.

Wichtige industrielle Anwendungen von PECVD

Diese Vielseitigkeit hat PECVD zu einem unverzichtbaren Prozess in nahezu jeder Hightech-Branche gemacht. Es ist nicht nur ein Werkzeug, sondern eine Plattform, die unzählige moderne Innovationen ermöglicht.

Mikroelektronik und Halbleiter

Dies ist wohl die größte und wichtigste Anwendung von PECVD. Sie wird verwendet, um dielektrische (isolierende) Schichten zwischen leitenden Bahnen auf einem Mikrochip abzuscheiden und Kurzschlüsse zu verhindern.

Sie wird auch für Passivierungsschichten verwendet, das sind dünne, schützende Filme, die das fertige Halbleiterbauelement vor Feuchtigkeit, Verunreinigungen und mechanischen Beschädigungen schützen.

Photovoltaik und Solarenergie

Effizienz ist das ultimative Ziel in der Solarzellenproduktion. PECVD spielt hier zwei entscheidende Rollen.

Erstens wird sie zur Aufbringung von Antireflexionsbeschichtungen auf der Oberfläche der Solarzelle verwendet, um sicherzustellen, dass ein Maximum an Sonnenlicht absorbiert und nicht reflektiert wird. Zweitens erzeugt sie Oberflächenpassivierungsschichten, die Energieverluste innerhalb des Siliziumwafers reduzieren und so die Gesamteffizienz der Zelle direkt steigern.

Optik und Displays

PECVD ermöglicht die präzise technische Anpassung der optischen Eigenschaften eines Films, wie z.B. dessen Brechungsindex.

Diese Fähigkeit wird genutzt, um ausgeklügelte optische Filter, leistungsstarke entspiegelnde Beschichtungen für Flachbildschirme und langlebige Schutzbeschichtungen für Linsen und Sonnenbrillen herzustellen.

Medizinische Geräte

Wenn ein Gerät in den menschlichen Körper implantiert wird, ist seine Oberflächeninteraktion entscheidend. PECVD wird verwendet, um ultradünne, biokompatible Beschichtungen auf medizinische Implantate und chirurgische Instrumente aufzubringen.

Diese Beschichtungen können die Haltbarkeit verbessern, die Reibung reduzieren und unerwünschte Reaktionen mit Körpergewebe verhindern, wodurch sowohl die Sicherheit als auch die Langlebigkeit des Geräts erhöht werden.

Luft- und Raumfahrt und Maschinenbau

Komponenten in der Luft- und Raumfahrt sowie in der Schwerindustrie arbeiten unter extremen Bedingungen. PECVD bietet eine Lösung durch die Abscheidung hochbeständiger Schichten.

Diese Beschichtungen bieten überragende Verschleißfestigkeit, Korrosionsschutz und thermische Stabilität, wodurch die Betriebslebensdauer kritischer Teile in Motoren und Strukturkomponenten verlängert wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl PECVD unglaublich leistungsstark ist, handelt es sich um einen anspruchsvollen Prozess, der erhebliche Fachkenntnisse und Investitionen erfordert, um ihn zu meistern.

Prozesskomplexität

Die Qualität einer PECVD-Schicht wird durch ein komplexes Zusammenspiel von Variablen bestimmt, darunter Gaszusammensetzung, Druck, Temperatur und Plasmaleistung. Das Erzielen eines konsistenten, qualitativ hochwertigen Ergebnisses erfordert eine sorgfältige Kontrolle und Prozessoptimierung.

Ausrüstung und Kosten

PECVD-Systeme sind komplexe Vakuumabscheidungsanlagen, die eine erhebliche Kapitalinvestition darstellen. Die Kosten und die erforderliche Infrastruktur bedeuten, dass sie am besten für die hochwertige Fertigung geeignet sind, bei der die Leistung die Ausgaben rechtfertigt.

Gleichmäßigkeit über große Flächen

Das Abscheiden einer perfekt gleichmäßigen Schicht über eine große Fläche (wie ein großformatiger Bildschirm oder ein breiter Siliziumwafer) kann eine Herausforderung sein. Ein fortschrittliches Systemdesign ist erforderlich, um die Plasmaverteilung zu steuern und eine konsistente Schichtdicke und -eigenschaften zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist keine Einzellösung, sondern eine Plattformtechnologie. Wie Sie sie anwenden, hängt ganz von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung und Miniaturisierung liegt: Verwenden Sie PECVD, um die hochreinen dielektrischen und Passivierungsschichten abzuscheiden, die für moderne integrierte Schaltkreise unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie PECVD, um die Antireflexions- und Oberflächenpassivierungsschichten zu erzeugen, die den Ertrag von Photovoltaikzellen direkt steigern.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Wenden Sie PECVD an, um harte, verschleißfeste oder korrosionsbeständige Beschichtungen auf mechanischen, Luft- und Raumfahrt- oder medizinischen Komponenten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf optischer Kontrolle liegt: Nutzen Sie PECVD, um den Brechungsindex von Filmen für fortschrittliche Filter, Linsen und Displays präzise anzupassen.

Letztendlich ist die Fähigkeit von PECVD, funktionale Oberflächen zu erzeugen, ein Schlüsselfaktor für einen Großteil der Technologie, die unsere Welt definiert.

Übersichtstabelle:

| Industrie | Wichtige PECVD-Anwendungen | Primäre Vorteile |

|---|---|---|

| Mikroelektronik | Dielektrische Schichten, Passivierungsfilme | Verhindert Kurzschlüsse, schützt vor Feuchtigkeit und Verunreinigungen |

| Photovoltaik | Antireflexionsbeschichtungen, Oberflächenpassivierung | Erhöht die Effizienz von Solarzellen durch Reduzierung von Reflexion und Energieverlust |

| Medizinische Geräte | Biokompatible Beschichtungen auf Implantaten und Instrumenten | Verbessert die Haltbarkeit, reduziert die Reibung, verhindert unerwünschte Gewebereaktionen |

| Optik und Displays | Optische Filter, Antireflexionsbeschichtungen | Verbessert die optischen Eigenschaften, bietet dauerhaften Schutz für Linsen und Bildschirme |

| Luft- und Raumfahrt und Mechanik | Verschleißfeste, korrosionsschützende Filme | Verlängert die Lebensdauer von Komponenten unter extremen Bedingungen, bietet thermische Stabilität |

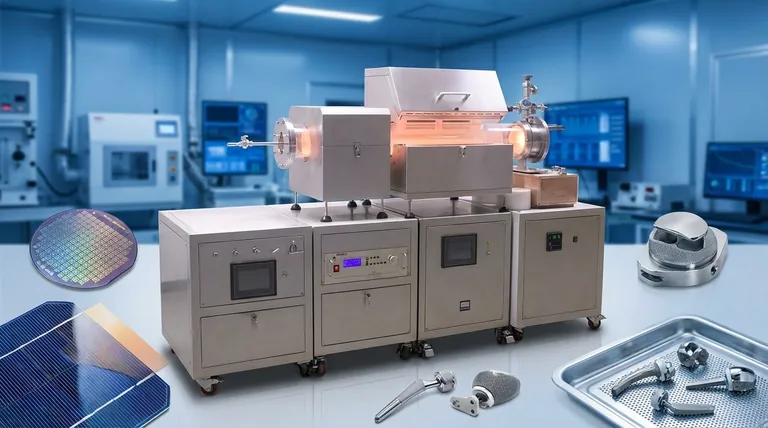

Bereit, Ihre Projekte mit modernsten PECVD-Lösungen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, egal ob Sie in der Mikroelektronik, Solarenergie, Medizintechnik, Optik oder Luft- und Raumfahrt tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Technologien Innovation und Effizienz in Ihrer Branche vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen