Kurz gesagt: Der Hauptvorteil der Tieftemperaturverarbeitung von PECVD ist die Fähigkeit, qualitativ hochwertige Dünnschichten abzuscheiden, ohne thermische Schäden zu verursachen. Diese Fähigkeit ist entscheidend für den Aufbau moderner elektronischer Geräte, die auf komplexen, mehrschichtigen Strukturen und temperaturempfindlichen Materialien beruhen. Durch die Verwendung von Plasma anstelle von hoher Hitze zur Steuerung chemischer Reaktionen wahrt PECVD die Integrität der darunter liegenden Komponenten.

Der Kernwert von Tieftemperatur-PECVD ist nicht nur eine geringfügige Verbesserung; er erweitert das Universum dessen, was hergestellt werden kann, grundlegend. Er ermöglicht die Herstellung fortschrittlicher Geräte auf empfindlichen Substraten, die durch die hohen Temperaturen herkömmlicher Abscheidungsmethoden zerstört würden.

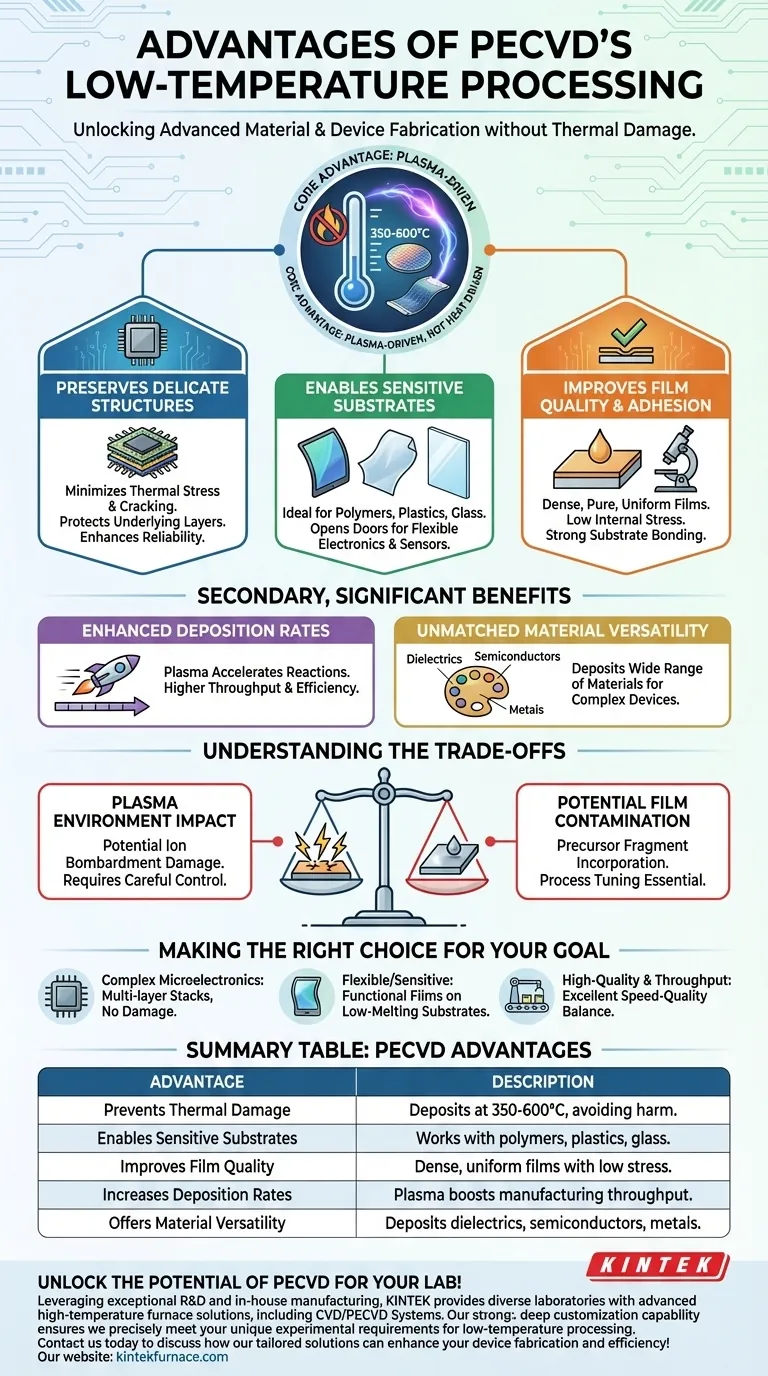

Warum niedrige Temperatur ein Wendepunkt ist

Die herkömmliche chemische Gasphasenabscheidung (CVD) ist auf hohe Temperaturen (oft über 600 °C) angewiesen, um die für chemische Reaktionen erforderliche Energie bereitzustellen. Obwohl effektiv, ist diese thermische Energie wahllos und führt zu erheblichen Herausforderungen. PECVD überwindet diese, indem es eine Energiequelle – Plasma – nutzt, die nicht auf Hitze basiert.

Erhaltung empfindlicher Gerätestrukturen

Bei der Halbleiterfertigung werden Geräte Schicht für Schicht aufgebaut. Jede neue Schicht darf die bereits vorhandenen nicht beschädigen.

Hohe Temperaturen verursachen thermische Spannungen, da sich unterschiedliche Materialien unterschiedlich ausdehnen und zusammenziehen. Dies führt zu Rissen, Delamination und einem Verlust der strukturellen Integrität, was letztendlich zum Geräteausfall führt.

PECVD arbeitet bei viel niedrigeren Temperaturen (typischerweise 350–600 °C) und minimiert so diese Spannungen und erhält die komplizierten, bereits vorhandenen Strukturen auf einem Wafer. Dies steigert direkt die Geräte-Performance und Zuverlässigkeit.

Ermöglichung einer breiteren Palette von Substraten

Viele vielversprechende Technologien, wie flexible Elektronik oder fortschrittliche Sensoren, können nicht auf herkömmlichen Siliziumwafern aufgebaut werden. Sie erfordern Substrate, die hohen Temperaturen nicht standhalten können.

Die Tieftemperaturfähigkeit von PECVD macht es ideal für die Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Polymeren, Kunststoffen und bestimmten Arten von Glas. Dies eröffnet Anwendungen, die mit Hochtemperaturprozessen unmöglich sind.

Verbesserung der Schichtqualität und Haftung

Man könnte annehmen, dass niedrigere Temperatur eine geringere Qualität bedeutet, aber PECVD widerspricht dem. Die Energie zur Steuerung der Abscheidungsreaktion stammt von den hochreaktiven Spezies im Plasma und nicht nur von der Hitze.

Dieser plasma-gesteuerte Prozess ermöglicht das Wachstum von Schichten, die dicht, rein und gleichmäßig sind. Die resultierenden Schichten weisen geringe innere Spannungen und eine ausgezeichnete Haftung am Substrat auf, da sie nicht unter dem Zwang extremer thermischer Ausdehnung und Kontraktion gebildet werden.

Die sekundären, aber bedeutenden Vorteile

Abgesehen von der Vermeidung thermischer Schäden bietet die plasmazentrierte Natur von PECVD weitere starke Vorteile.

Erhöhte Abscheidungsraten

Die energiereichen Elektronen im Plasma beschleunigen die für die Filmschichtabscheidung erforderlichen chemischen Reaktionen dramatisch.

Dies ermöglicht es PECVD, auch bei niedrigen Temperaturen hohe Abscheidungsraten zu erzielen, was zu einem höheren Fertigungsdurchsatz und einer höheren Effizienz im Vergleich zu vielen herkömmlichen thermischen Verfahren führt.

Unübertroffene Materialvielfalt

Da der Prozess nicht durch die thermische Stabilität des Substrats begrenzt ist, kann PECVD zur Abscheidung einer außergewöhnlich breiten Palette von Materialien verwendet werden.

Dazu gehören Dielektrika (wie Siliziumnitrid und Siliziumdioxid), Halbleiter und sogar Metalle. Diese Vielseitigkeit macht es zu einer Eckpfeilertechnologie für die Herstellung komplexer Multimaterialgeräte.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexitäten. Die Einführung von Plasma löst zwar das Hitze-Problem, schafft aber eigene zu verwaltende Variablen.

Der Einfluss der Plasmaumgebung

Die energiereichen Ionen im Plasma können bei unzureichender Kontrolle durch Ionenbeschuss physische Schäden am Substrat oder Film verursachen. Dies kann Defekte erzeugen, die die elektrische Leistung beeinflussen.

Potenzial für Filmkontamination

Die chemischen Reaktionen bei PECVD sind komplex. Es ist möglich, dass Vorläuferfragmente, wie Wasserstoff, in den wachsenden Film eingebaut werden. Dies kann die gewünschten elektrischen oder optischen Eigenschaften des Films verändern. Eine sorgfältige Prozessabstimmung ist erforderlich, um diese Effekte zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PECVD ist eine strategische Entscheidung, die von Ihren spezifischen Material- und Geräteanforderungen abhängt.

- Wenn Ihr Hauptaugenmerk auf komplexer Mikroelektronik liegt: PECVD ist unerlässlich, um Schichten in einem mehrschichtigen Stapel abzuscheiden, ohne die darunter liegenden integrierten Schaltkreise zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf flexibler Elektronik oder empfindlichen Materialien liegt: PECVD ist die Standardwahl für die Abscheidung funktionaler Schichten auf Polymeren, Kunststoffen oder anderen Substraten mit niedrigem Schmelzpunkt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Schichten bei hohem Durchsatz liegt: PECVD bietet eine ausgezeichnete Balance zwischen Geschwindigkeit und Qualität, insbesondere für die Abscheidung dicker Beschichtungen oder die gleichmäßige Abdeckung großer Flächen.

Letztendlich ist die Tieftemperaturfähigkeit von PECVD der Schlüssel zur Herstellung der fortschrittlichsten Materialien und elektronischen Geräte von heute.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert thermische Schäden | Scheidet Schichten bei 350–600 °C ab und vermeidet Schäden an empfindlichen Strukturen und Materialien. |

| Ermöglicht empfindliche Substrate | Funktioniert mit Polymeren, Kunststoffen und Glas und erweitert die Anwendungsmöglichkeiten. |

| Verbessert die Schichtqualität | Plasma-gesteuerter Prozess sorgt für dichte, gleichmäßige Schichten mit geringer Spannung und starker Haftung. |

| Erhöht die Abscheidungsraten | Hochenergetisches Plasma beschleunigt Reaktionen und steigert den Fertigungsdurchsatz. |

| Bietet Materialvielfalt | Scheidet Dielektrika, Halbleiter und Metalle für die Herstellung verschiedenster Geräte ab. |

Schöpfen Sie das Potenzial von PECVD für Ihr Labor aus! KINTEK nutzt außergewöhnliche F&E- und hauseigene Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an die Tieftemperaturverarbeitung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Gerätefertigung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation