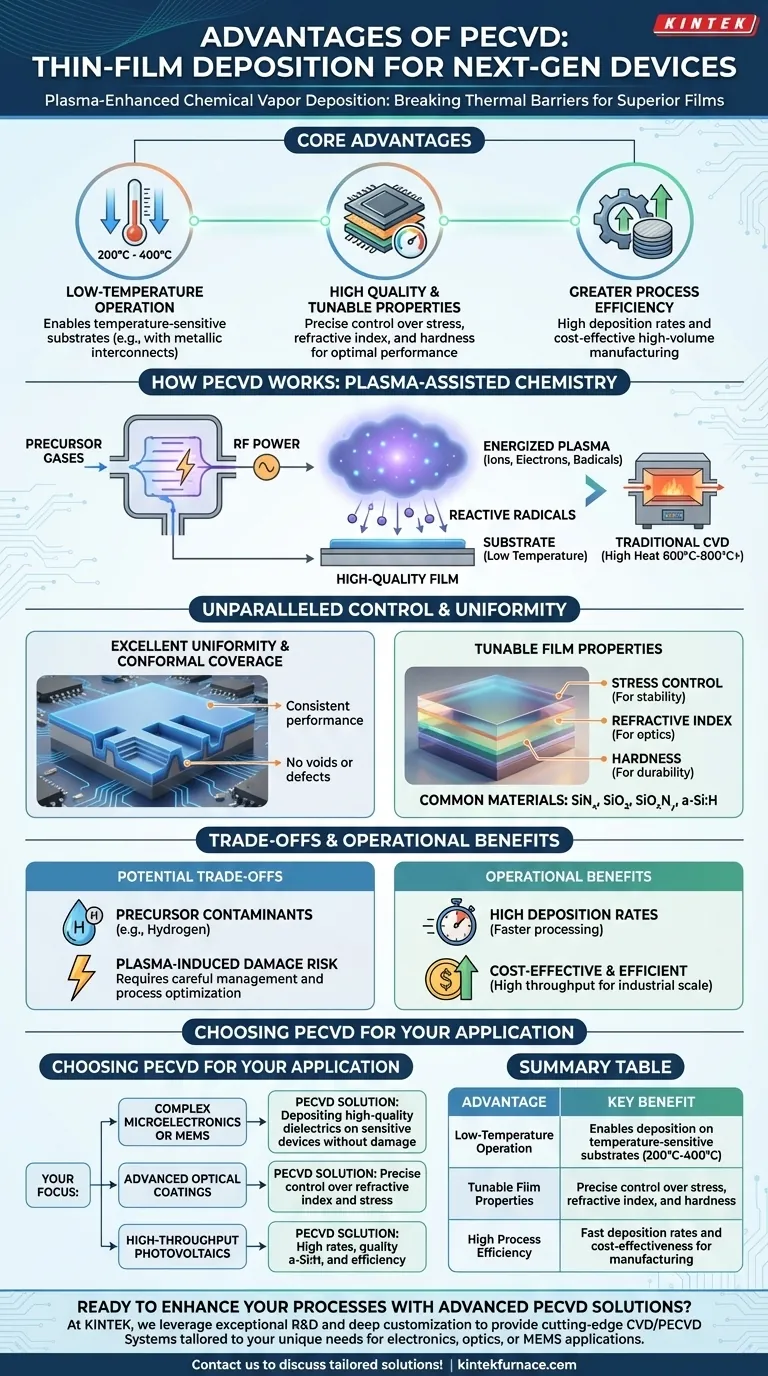

Im Kern bietet die plasmaverstärkte chemische Gasphasenabscheidung (PECVD) drei Hauptvorteile gegenüber konventionellen Abscheidungsmethoden: Sie arbeitet bei deutlich niedrigeren Temperaturen, erzeugt Filme von höherer Qualität mit einstellbaren Eigenschaften und bietet eine größere Prozesseffizienz. Diese einzigartige Kombination ermöglicht die Abscheidung robuster Dünnschichten auf temperaturempfindlichen Materialien, eine entscheidende Fähigkeit in der modernen Elektronik- und Optikfertigung.

Der grundlegende Vorteil der PECVD ist die Verwendung von Plasma zur Energiezufuhr zu Precursor-Gasen, wodurch die Abhängigkeit von hoher thermischer Energie aufgehoben wird. Diese Entkopplung ermöglicht das Wachstum dichter, hochwertiger Filme bei niedrigen Temperaturen, was die Herstellung komplexer Bauelemente ermöglicht, die sonst unmöglich wären.

Der grundlegende Vorteil: Die Überwindung der Temperaturschwelle

Das transformativste Merkmal der PECVD ist ihr Niedertemperaturbetrieb, typischerweise zwischen 200°C und 400°C. Dies ist eine dramatische Reduzierung im Vergleich zur traditionellen chemischen Gasphasenabscheidung (CVD), die oft Temperaturen von 600°C bis 800°C oder höher erfordert.

Wie PECVD funktioniert: Plasmaverstärkte Chemie

Anstatt sich ausschließlich auf thermische Energie zur Initiierung chemischer Reaktionen zu verlassen, führt die PECVD Energie über ein elektrisches Feld in eine Kammer ein, wodurch ein Plasma entsteht. Dieses Plasma ist ein hochenergetisches Gas, das Ionen, Elektronen und neutrale Radikale enthält.

Diese reaktiven Radikale, nicht hohe Hitze, treiben die Abscheidereaktion auf der Substratoberfläche an. Diese plasmaunterstützte Chemie ist der Schlüssel zur Bildung hochwertiger Filme ohne hohe Temperaturen.

Der Einfluss auf temperaturempfindliche Substrate

Der Niedertemperaturprozess ist essenziell für den Aufbau mehrschichtiger Bauelemente. Er ermöglicht die Abscheidung von Filmen auf Substraten, die bereits metallische Verbindungen (wie Aluminium) oder andere Strukturen aufweisen, die durch hohe Hitze beschädigt oder geschmolzen würden. Dies macht PECVD in der Halbleiter- und mikroelektromechanischen Systemfertigung (MEMS) unverzichtbar.

Unerreichte Kontrolle über Filmeigenschaften

Neben der Temperatur bietet die PECVD ein Maß an Kontrolle über die Eigenschaften des Endfilms, das mit rein thermischen Methoden schwer zu erreichen ist. Dies liegt daran, dass Prozessparameter wie Gasfluss, Druck und Plasmaleistung unabhängig voneinander eingestellt werden können.

Erreichen hoher Gleichmäßigkeit und konformer Beschichtung

PECVD ist bekannt für die Herstellung von Filmen mit ausgezeichneter Gleichmäßigkeit über das gesamte Substrat, was eine konsistente Bauelementleistung gewährleistet. Sie bietet auch eine gute Stufenbedeckung, was bedeutet, dass der Film sich gleichmäßig über die mikroskopischen topografischen Merkmale eines Bauelements legt und Hohlräume oder Defekte verhindert.

Einstellung von Spannung, Brechungsindex und Härte

Für Anwendungen in der Optik und MEMS sind die physikalischen Eigenschaften des Films entscheidend. PECVD ermöglicht es Ingenieuren, die innere Spannung, den Brechungsindex und die Härte des Films durch Anpassen der Abscheideparameter präzise zu steuern. Diese Kontrolle ist entscheidend für die Herstellung hochleistungsfähiger optischer Beschichtungen und stabiler mechanischer Strukturen.

Abscheidung einer breiten Palette von Materialien

Dieser Prozess ist vielseitig und kann zur Abscheidung einer Vielzahl wichtiger dielektrischer und Halbleiterfilme eingesetzt werden. Gängige Materialien umfassen hochwertiges Siliziumnitrid (SiNₓ), Siliziumdioxid (SiO₂), Siliziumoxynitrid (SiOₓNᵧ) und amorphes Silizium (a-Si:H).

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, ist PECVD nicht ohne Herausforderungen. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile im Vergleich zu anderen Methoden wie der Hochtemperatur-Therm-CVD.

Die Herausforderung der Precursor-Verunreinigungen

Da PECVD Precursor-Gase (wie Silan, SiH₄) verwendet, enthalten die Filme oft Wasserstoff. Obwohl manchmal vorteilhaft, kann dieser eingebaute Wasserstoff die elektrischen Eigenschaften eines Bauelements negativ beeinflussen, ein Faktor, der sorgfältig gemanagt werden muss.

Potenzial für plasmabedingte Schäden

Das hochenergetische Plasma, obwohl für die Reaktion vorteilhaft, kann manchmal physikalische oder elektrische Schäden an der Substratoberfläche oder den darunter liegenden Bauelementeschichten verursachen. Die Optimierung des Prozesses ist entscheidend, um dieses Risiko zu mindern.

Systemkomplexität und Kosten

PECVD-Systeme sind komplexer und haben in der Regel höhere Anschaffungskosten als einfachere thermische CVD-Öfen. Sie erfordern anspruchsvolle HF-Stromversorgungen, Vakuumsysteme und Steuerungselektronik.

Wichtige betriebliche Vorteile

Aus fertigungstechnischer Sicht bietet PECVD klare Vorteile, die zu ihrer weit verbreiteten Akzeptanz in Hochvolumen-Produktionsumgebungen beitragen.

Hohe Abscheideraten

PECVD erreicht im Allgemeinen hohe Abscheideraten, was eine schnellere Bauelementeverarbeitung und einen höheren Fertigungsdurchsatz im Vergleich zu einigen anderen Niedertemperaturtechniken ermöglicht.

Kosteneffizienz und Effizienz

Die Kombination aus hohem Durchsatz, exzellenter Filmqualität und Anwendbarkeit auf eine breite Palette von Produkten macht PECVD zu einer hoch effizienten und kostengünstigen Lösung für die industrielle Fertigung, von Solarzellen bis hin zu integrierten Schaltungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der PECVD hängt ausschließlich von den spezifischen Anforderungen Ihres Films und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Mikroelektronik oder MEMS liegt: PECVD ist unerlässlich für die Abscheidung hochwertiger Dielektrika auf temperaturempfindlichen Bauelementen, ohne die darunter liegenden Schichten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher optischer Beschichtungen liegt: PECVD bietet die präzise, unabhängige Kontrolle über Brechungsindex und Spannung, die entscheidend ist, um strenge optische Leistungsziele zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung von Photovoltaik liegt: Die Kombination aus hohen Abscheideraten, guter Materialqualität (insbesondere für a-Si:H) und allgemeiner Effizienz macht PECVD zu einem Industriestandard.

Indem Sie verstehen, dass PECVD Plasma verwendet, um thermische Einschränkungen zu überwinden, können Sie ihre Vorteile effektiv nutzen, um Bauelemente der nächsten Generation zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedertemperaturbetrieb | Ermöglicht Abscheidung auf temperaturempfindlichen Substraten (200°C-400°C) |

| Einstellbare Filmeigenschaften | Präzise Kontrolle über Spannung, Brechungsindex und Härte |

| Hohe Prozesseffizienz | Schnelle Abscheideraten und Kosteneffizienz für die Fertigung |

Bereit, Ihre Dünnschichtprozesse mit fortschrittlichen PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedenen Laboren modernste Hochtemperaturofen-Systeme, einschließlich unserer spezialisierten CVD/PECVD-Systeme, anzubieten. Unsere starke und umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, sei es für Elektronik, Optik oder MEMS-Anwendungen, präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung