Ein Chemical Vapor Deposition (CVD)-System garantiert die Qualität von Kohlenstoffschichten durch strenge Regulierung der Methangasflussrate, der Reaktionstemperatur und der spezifischen Dauer der Wachstumsphase. Durch die Aufrechterhaltung einer Reaktionsumgebung bei etwa 1000 °C stellt das System den kontrollierten Abbau von Methan sicher, wodurch Kohlenstoffatome präzise auf dem Aluminiumoxid-Template abgelagert werden können.

Der Kern des Erfolgs dieser Methode liegt in ihrer Fähigkeit, eine konforme Abscheidung zu erreichen – eine gleichmäßige Beschichtung mit einer Dicke, die ungefähr der Dicke einer einzelnen Graphenschicht entspricht. Diese Präzision erhält die hohe spezifische Oberfläche der Aluminiumoxid-Nanopartikel und schafft gleichzeitig ein robustes, strukturell präzises Kohlenstoffgerüst.

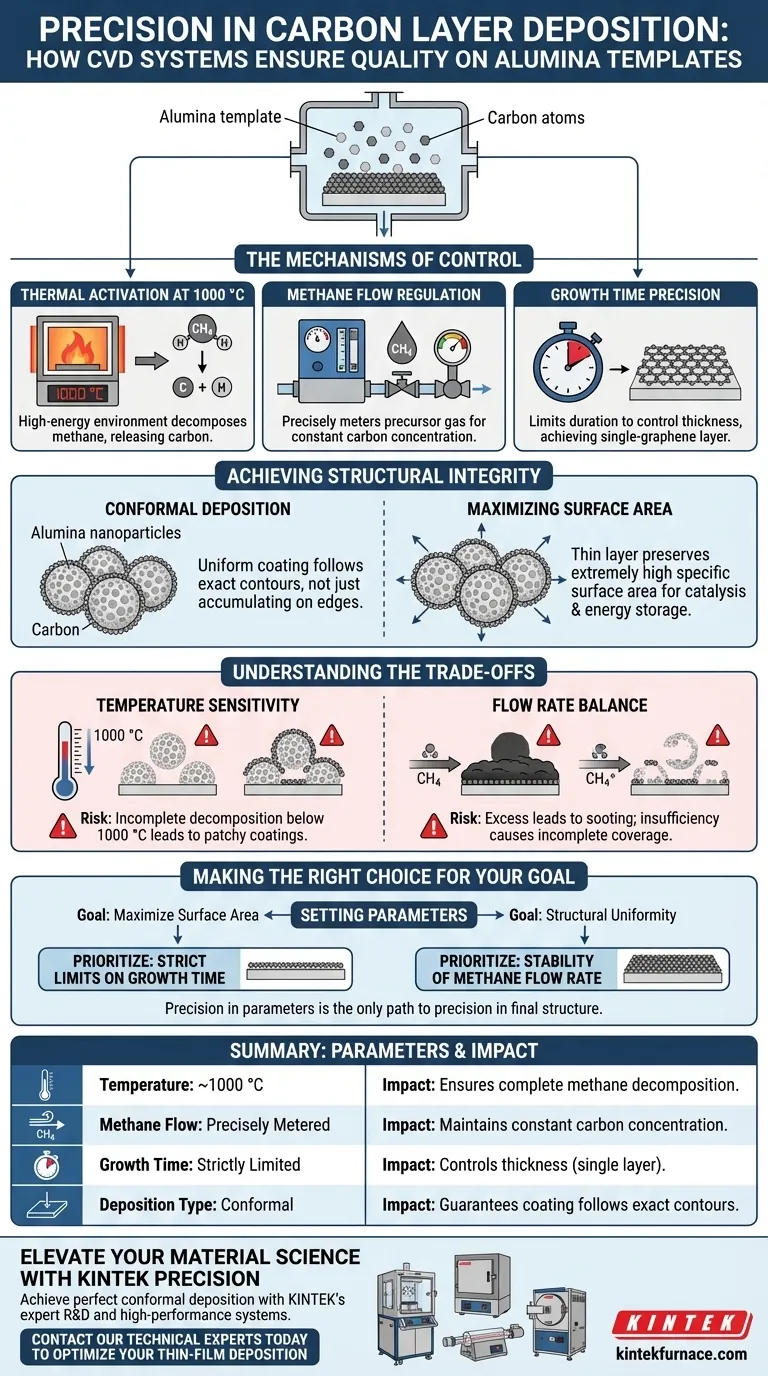

Die Kontrollmechanismen

Um rohe Aluminiumoxid-Nanopartikel in leistungsstarke kohlenstoffbeschichtete Materialien umzuwandeln, steuert das CVD-System drei spezifische Variablen.

Thermische Aktivierung bei 1000 °C

Das System schafft eine hochenergetische Umgebung, indem es die Reaktionskammer auf etwa 1000 °C erhitzt.

Diese spezifische Temperatur ist entscheidend für die effektive Zersetzung von Methangas. Sie liefert die Energie, die zum Brechen chemischer Bindungen und zur Freisetzung von Kohlenstoffatomen für die Abscheidung benötigt wird.

Regulierung des Methanflusses

Methan dient als Vorläufer oder Ausgangsmaterial für die Kohlenstoffbeschichtung.

Das System misst präzise die Flussrate dieses Gases. Diese Kontrolle stellt sicher, dass die Konzentration des für die Abscheidung verfügbaren Kohlenstoffs während des gesamten Prozesses konstant bleibt.

Präzision der Wachstumszeit

Die Dauer des Prozesses bestimmt die endgültige Dicke des Materials.

Durch die Begrenzung der Wachstumszeit verhindert das System die Ansammlung von überschüssigem Kohlenstoff. Diese Einschränkung ist entscheidend, um eine Schicht zu erreichen, die nur so dick ist wie ein einzelnes Graphenblatt.

Erreichung der strukturellen Integrität

Das Ergebnis dieser kontrollierten Parameter ist nicht nur eine Beschichtung, sondern eine präzise architektonische Modifikation des Templates.

Konforme Abscheidung

Der CVD-Prozess ermöglicht es Kohlenstoffatomen, den genauen Konturen der Aluminiumoxid-Nanopartikel zu folgen.

Diese „konforme“ Natur bedeutet, dass die Beschichtung über die gesamte Geometrie gleichmäßig ist und sich nicht nur an den oberen oder äußeren Kanten ansammelt.

Maximierung der Oberfläche

Da die Beschichtung auf die Dicke einer einzelnen Graphenschicht begrenzt ist, erhöht sich das Volumen des Materials nicht wesentlich.

Dadurch bleibt die extrem hohe spezifische Oberfläche der ursprünglichen Nanopartikel erhalten, was oft die wertvollste Eigenschaft für Anwendungen wie Katalyse oder Energiespeicherung ist.

Verständnis der Kompromisse

Obwohl CVD eine außergewöhnliche Präzision bietet, ist es stark auf die Stabilität der Betriebsumgebung angewiesen.

Temperaturempfindlichkeit

Der Prozess ist sehr empfindlich gegenüber thermischen Schwankungen.

Wenn die Temperatur signifikant unter 1000 °C fällt, kann das Methan möglicherweise nicht vollständig zersetzt werden, was zu fleckigen oder minderwertigen Beschichtungen führt.

Gleichgewicht der Flussraten

Es ist ein feines Gleichgewicht bei den Gasflussraten erforderlich.

Ein übermäßiger Fluss kann zu „Rußbildung“ oder dicken, amorphen Kohlenstoffschichten führen, die die gewünschte einschichtige Struktur zerstören. Umgekehrt kann ein unzureichender Fluss zu einer unvollständigen Abdeckung des Aluminiumoxid-Templates führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines CVD-Prozesses zur Kohlenstoffbeschichtung von Aluminiumoxid definieren Ihre Parametereinstellungen Ihr Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie strenge Grenzen für die Wachstumszeit, um sicherzustellen, dass die Schicht niemals die Dicke eines einzelnen Graphenblatts überschreitet.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Konzentrieren Sie sich auf die Stabilität der Methanflussrate, um sicherzustellen, dass jeder Nanometer des Templates eine gleiche Kohlenstoffverteilung erhält.

Präzision bei den Prozessparametern ist der einzige Weg zu Präzision in der endgültigen Materialstruktur.

Zusammenfassungstabelle:

| Parameter | Zielwert | Auswirkung auf die Qualität |

|---|---|---|

| Temperatur | ~1000 °C | Stellt die vollständige Methanzeretzung und Kohlenstofffreisetzung sicher. |

| Methanfluss | Präzise dosiert | Hält die konstante Kohlenstoffkonzentration für gleichmäßige Abscheidung aufrecht. |

| Wachstumszeit | Streng begrenzt | Kontrolliert die Dicke, um eine einzelne graphenähnliche Schicht zu erreichen. |

| Abscheidungsart | Konform | Garantiert, dass die Beschichtung den exakten Konturen der Nanopartikel folgt. |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK-Präzision

Die Erzielung einer perfekten konformen Abscheidung erfordert ein CVD-System, das unerschütterliche Stabilität und Kontrolle bietet. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK leistungsstarke CVD-Systeme, Muffel-, Röhren- und Vakuumöfen, die entwickelt wurden, um die strengen Anforderungen der Kohlenstoffschichttechnik zu erfüllen.

Ob Sie die Produktion skalieren oder bahnbrechende Forschung an Aluminiumoxid-Templates durchführen, unsere anpassbaren Hochtemperatur-Laborsysteme gewährleisten die thermische und Gasflusspräzision, die Ihr Projekt verdient.

Bereit, Ihre Dünnschichtabscheidung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum wird hochreines Argon (Ar) als Trägergas bei der Synthese von ITO-Dünnschichten mittels CVD-Technologie benötigt?

- Welche Rolle spielt ein Niederdruck-Heißwand-CVD-System bei der Graphensynthese auf Silberfolie? Experten-Einblicke

- Wie wirkt sich eine präzise Temperaturkontrolle auf den CVD-Prozess aus? Erzielen Sie überlegene Dünnschichtqualität

- Warum benötigen PVD-Systeme hochreine (99,999 %) Metalltargets? Sorgen Sie für Spitzenleistungen bei der Beschichtung

- Welche Rolle spielt geschmolzenes Zinn (Sn) beim B-CVD-Wachstum von Graphen? Entwicklung von Hochleistungs-Knitterstrukturen

- Wie wird ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von Graphen-basierten Feldeffekttransistoren (FETs) eingesetzt? Erschließung von Hochleistungs-Nanoelektronik

- Was sind die Vorteile der chemischen Dampfsterilisation? Schützen Sie Ihre Metallinstrumente vor Rost und Abstumpfung

- Warum sind hohe Betriebstemperaturen ein Nachteil für CVD? Begrenzung der Substratwahl und Erhöhung von Defekten