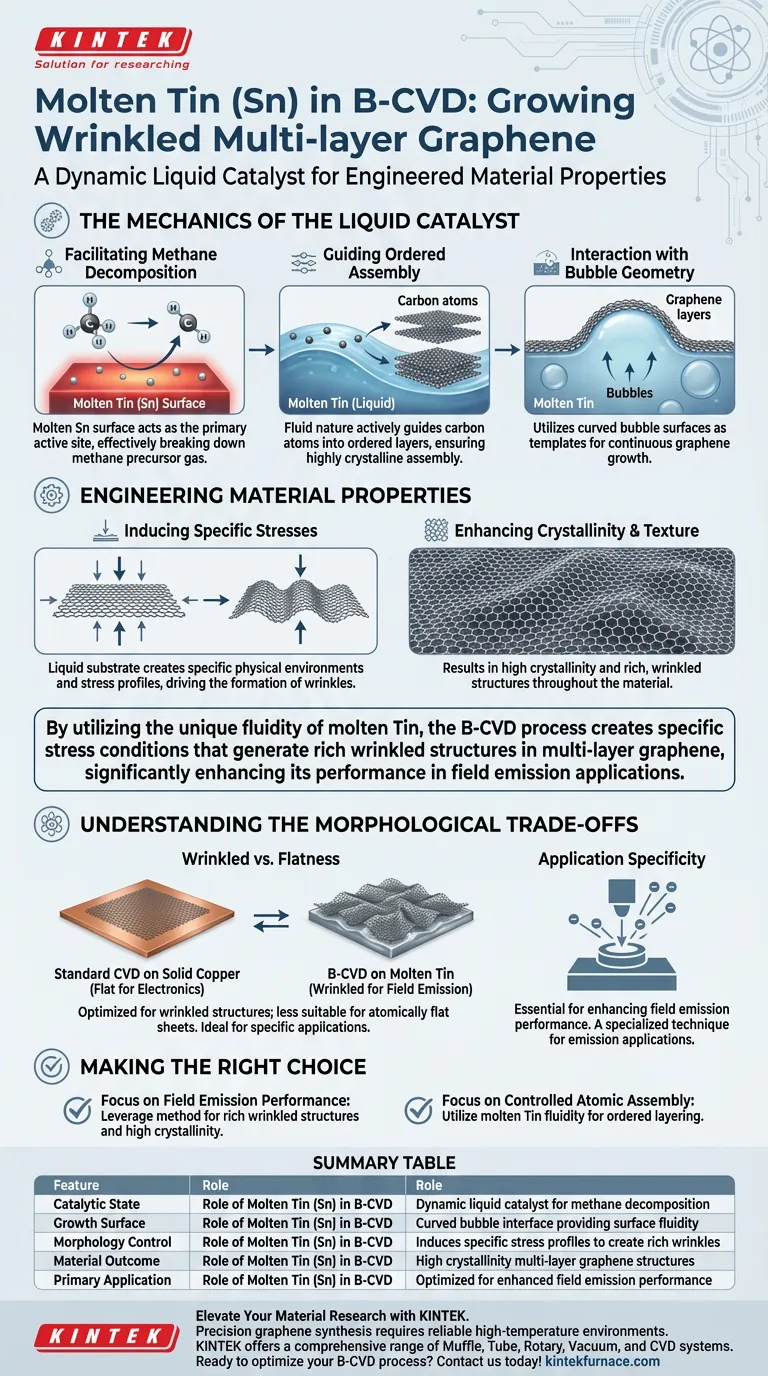

Geschmolzenes Zinn (Sn) dient als dynamischer flüssiger Katalysator im Bubble-assisted Chemical Vapor Deposition (B-CVD)-Prozess. Es bietet die wesentliche Reaktionsfläche für die Zersetzung von Methan und nutzt seine flüssige Beschaffenheit, um Kohlenstoffatome zu hochkristallinen, geknitterten mehrschichtigen Graphenstrukturen auf der Oberfläche entstehender Blasen zu führen.

Durch die Nutzung der einzigartigen Fließfähigkeit von geschmolzenem Zinn erzeugt der B-CVD-Prozess spezifische Spannungsbedingungen, die reiche Knitterstrukturen in mehrschichtigem Graphen erzeugen und dessen Leistung bei Feldemissionsanwendungen erheblich verbessern.

Die Mechanik des flüssigen Katalysators

Erleichterung der Methanzerlegung

Die Oberfläche des geschmolzenen Zinns dient als primärer aktiver Ort für die chemische Reaktion.

Sie erleichtert die effektive Zersetzung des Methan-Vorläufergases und bricht es auf, um die für das Wachstum notwendigen Kohlenstoffatome freizusetzen.

Steuerung der geordneten Anordnung

Im Gegensatz zu festen Katalysatoren bietet der flüssige Zustand von Zinn Oberflächenfließfähigkeit.

Diese flüssige Beschaffenheit ermöglicht es dem Zinn, die Kohlenstoffatome aktiv zu steuern. Sie stellt sicher, dass sie sich geordnet anordnen, während sie Schichten auf der Oberfläche der im Schmelzbad entstehenden Blasen bilden.

Interaktion mit der Blasengeometrie

Der Wachstumsprozess ist eng mit der Bildung von Blasen im geschmolzenen Metall verbunden.

Der Zinnkatalysator nutzt die gekrümmte Flüssigkeitsoberfläche dieser Blasen als Schablone. Dies ermöglicht ein kontinuierliches Wachstum des Graphens entlang der Blasenoberfläche.

Entwicklung von Materialeigenschaften

Induzierung spezifischer Spannungen

Das flüssige Substrat hält das Material nicht nur, sondern schafft eine spezifische physikalische Umgebung.

Die Wechselwirkung zwischen dem Graphen und dem flüssigen Zinn induziert während des Wachstums ausgeprägte Spannungsprofile. Diese Spannungen sind keine Defekte, sondern konstruierte Merkmale, die die endgültige Morphologie bestimmen.

Verbesserung von Kristallinität und Textur

Der B-CVD-Prozess auf geschmolzenem Zinn führt zu mehrschichtigem Graphen mit hoher Kristallinität.

Darüber hinaus führen die induzierten Spannungen zur Bildung reicher, geknitterter Strukturen im gesamten Material. Diese Textur ist kein Zufall; sie ist ein direktes Ergebnis der Verwendung einer Flüssigmetalloberfläche.

Verständnis der morphologischen Kompromisse

Falten vs. Ebenheit

Es ist wichtig zu erkennen, dass dieser Prozess auf die Erzeugung von geknittertem Graphen optimiert ist.

Während Standard-CVD auf festem Kupfer oft auf Ebenheit für den Elektronentransport abzielt, führt die Methode mit geschmolzenem Zinn absichtlich Rauheit ein. Dies macht es ideal für bestimmte Anwendungen, aber möglicherweise weniger geeignet für solche, die atomar flache Schichten erfordern.

Anwendungsspezifität

Die spezifische Morphologie, die durch den Zinnkatalysator erzeugt wird, ist zweckbestimmt.

Die Kombination aus hoher Kristallinität und geknitterten Strukturen wird speziell als wesentlich für die Verbesserung der Feldemissionsleistung angeführt. Der Prozess ist daher am besten als spezialisierte Technik für Emissionsanwendungen und nicht für die allgemeine Graphensynthese zu betrachten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den B-CVD-Prozess mit geschmolzenem Zinn bewerten, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Feldemissionsleistung liegt: Nutzen Sie diese Methode, um die reichen Knitterstrukturen und die hohe Kristallinität zu erzeugen, die für eine überlegene Elektronenemission erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der kontrollierten atomaren Anordnung liegt: Nutzen Sie die Fließfähigkeit des geschmolzenen Zinns, um Kohlenstoffatome effektiver in geordnete Schichten zu lenken, als statische feste Substrate es möglicherweise zulassen.

Letztendlich verwandelt die Verwendung von geschmolzenem Zinn den CVD-Prozess von einer einfachen Abscheidung in ein dynamisches Werkzeug zur Entwicklung komplexer, leistungsstarker Graphen-Oberflächentexturen.

Zusammenfassungstabelle:

| Merkmal | Rolle von geschmolzenem Zinn (Sn) bei B-CVD |

|---|---|

| Katalytischer Zustand | Dynamischer flüssiger Katalysator für die Methanzerlegung |

| Wachstumsoberfläche | Gekrümmte Blasenoberfläche mit Oberflächenfließfähigkeit |

| Morphologiekontrolle | Induziert spezifische Spannungsprofile zur Erzeugung reicher Falten |

| Materialergebnis | Hochkristalline mehrschichtige Graphenstrukturen |

| Hauptanwendung | Optimiert für verbesserte Feldemissionsleistung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Graphensynthese erfordert zuverlässige Hochtemperaturumgebungen. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Laboranforderungen zu erfüllen. Egal, ob Sie Flüssigmetallkatalysatoren oder Standard-Dampfabscheidung erforschen, unsere fortschrittlichen thermischen Lösungen gewährleisten konsistente Ergebnisse für Zielkunden in der Hightech-Forschung und Industrie.

Bereit, Ihren B-CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Wenmei Lv, Yongliang Tang. A Study on the Field Emission Characteristics of High-Quality Wrinkled Multilayer Graphene Cathodes. DOI: 10.3390/nano14070613

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptanwendungsgebiete der CVD-Technologie? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihre Branche

- Wie werden CVD-Prozesse anhand der Betriebsbedingungen kategorisiert? Erforschen Sie die wichtigsten Typen und Anwendungen

- Welche verschiedenen Arten der Chemischen Gasphasenabscheidung gibt es? Entdecken Sie Schlüsselmethoden für Dünnschichtanwendungen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum wird hochreines Argon (Ar) als Trägergas bei der Synthese von ITO-Dünnschichten mittels CVD-Technologie benötigt?

- Was sind die Hauptvorteile von CVD-Beschichtungen? Erzielen Sie überragende Haltbarkeit und Gleichmäßigkeit für komplexe Teile

- Wie wird die Gaszufuhr in CVD-Öfen gesteuert? Meistern Sie präzise Kontrolle für überlegene Dünnschichten

- Wie verhalten sich CVD und PVD hinsichtlich der Abscheideraten? PVD ist schneller, aber CVD bietet Vielseitigkeit.