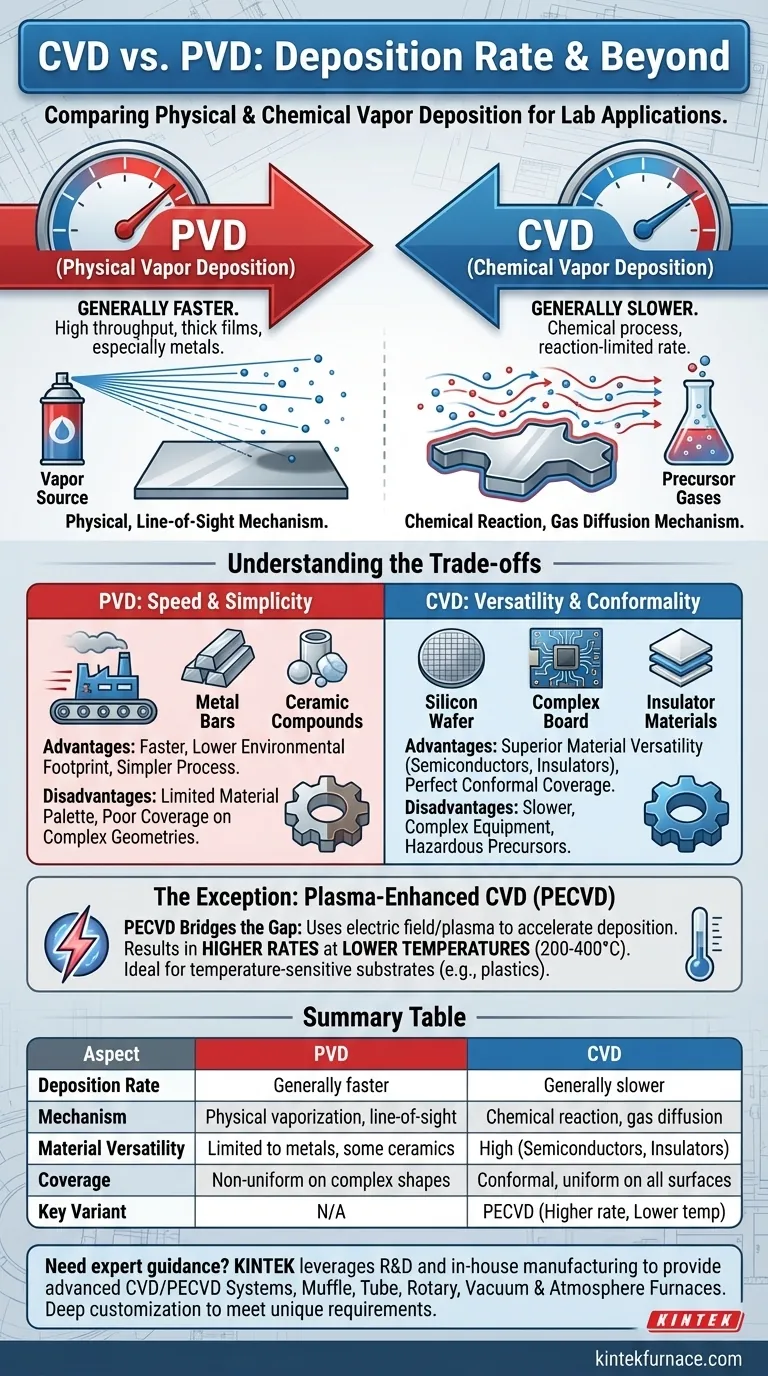

Im direkten Vergleich haben physikalische Gasphasenabscheideverfahren (PVD) im Allgemeinen höhere Abscheideraten als konventionelle chemische Gasphasenabscheideverfahren (CVD). Dies macht PVD zu einer bevorzugten Methode für Anwendungen, die einen hohen Durchsatz oder den schnellen Aufbau dicker Schichten erfordern, insbesondere bei metallischen Materialien.

Die Wahl zwischen PVD und CVD ist nicht nur eine Frage der Geschwindigkeit. Es ist ein grundlegender Kompromiss zwischen der schnellen, linienförmigen Abscheidung von PVD und dem langsameren, vielseitigeren chemischen Prozess von CVD, der sich durch Materialvielfalt und die Beschichtung komplexer Oberflächen auszeichnet.

Der Kernunterschied im Mechanismus

Die Unterschiede in den Abscheideraten ergeben sich aus den grundlegend unterschiedlichen Arten, wie diese beiden Technologien Material auf einem Substrat abscheiden.

PVD: Ein physikalischer, linienförmiger Prozess

Bei PVD wird ein festes Ausgangsmaterial physikalisch in einem Vakuum zu einem Plasma verdampft. Diese verdampften Partikel bewegen sich dann in einer geraden Linie und kondensieren auf dem Substrat.

Dieser "linienförmige" Mechanismus ist direkt und effizient und führt zu einer schnellen Materialakkumulation. Er ist vergleichbar mit dem Sprühen von Farbe, bei dem die Farbe direkt von der Düse auf die Oberfläche gelangt.

CVD: Ein chemischer Reaktionsprozess

CVD hingegen basiert auf einer chemischen Reaktion. Precursor-Gase werden in eine Kammer geleitet, wo sie um das Substrat strömen und diffundieren.

Diese Gase reagieren dann auf der heißen Oberfläche des Substrats, um den gewünschten festen Film zu bilden. Die Rate wird oft durch die Geschwindigkeit dieser chemischen Reaktion und den Fluss der Reaktionsgase begrenzt, wodurch sie von Natur aus langsamer ist als die physikalische Kondensation bei PVD.

Wenn die Abscheiderate nicht der einzige Faktor ist

Während PVD bei der reinen Geschwindigkeit gewinnt, wird CVD wegen seiner einzigartigen Fähigkeiten gewählt, die PVD nicht erreichen kann. Der "langsamere" Prozess ist oft der einzig gangbare für spezifische, hochwertige Anwendungen.

Materialvielfalt

PVD wird hauptsächlich zur Abscheidung von Metallen und einigen Keramikverbindungen verwendet.

Die chemische Natur von CVD verleiht ihm eine weitaus größere Vielseitigkeit. Es ist die bevorzugte Methode zur Abscheidung einer breiten Palette von Materialien, einschließlich kritischer Halbleiter (wie Silizium) und Isolatoren, die für die Elektronikindustrie von grundlegender Bedeutung sind.

Konforme Beschichtung

Die linienförmige Abscheidung von PVD hat Schwierigkeiten, komplexe, 3D-Formen gleichmäßig zu beschichten. Bereiche, die nicht im direkten Weg der Dampfquelle liegen, erhalten wenig bis keine Beschichtung, was einen "Schatten"-Effekt erzeugt.

Die Verwendung eines diffusen, strömenden Gases bei CVD ermöglicht es, eine hoch gleichmäßige oder "konforme" Schicht über komplizierte Topografien abzuscheiden, wodurch eine vollständige und gleichmäßige Abdeckung aller Oberflächen gewährleistet wird.

Die Ausnahme: Plasma-Enhanced CVD (PECVD)

Eine wichtige Variante, die Plasma-Enhanced CVD (PECVD), verändert den traditionellen CVD-Kompromiss, indem sie höhere Abscheideraten bei viel niedrigeren Temperaturen bietet.

Wie PECVD die Abscheidung beschleunigt

Anstatt sich ausschließlich auf hohe Wärme zu verlassen, um die chemische Reaktion anzutreiben, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen. Dieses Plasma regt die Precursor-Gase an, wodurch die Abscheidungsreaktion leichter ablaufen kann.

Diese Aktivierungsmethode kann in einigen Fällen zu höheren Abscheideraten führen als herkömmliche thermische CVD und so die Lücke zu PVD schließen.

Der Vorteil der niedrigen Temperatur

Traditionelle CVD erfordert oft sehr hohe Temperaturen, die ein Substrat beschädigen können. PECVD arbeitet bei deutlich niedrigeren Temperaturen, typischerweise 200-400°C.

Dies macht PECVD ideal zum Abscheiden hochwertiger Filme auf temperaturempfindlichen Substraten, wie Kunststoffen oder vorbearbeiteten Halbleiterwafern, ohne Schäden zu verursachen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungstechnologie erfordert eine klare Bewertung ihrer Vor- und Nachteile im Verhältnis zu Ihrem spezifischen Ziel.

PVD: Geschwindigkeit vs. Einfachheit

PVD ist schneller und hat oft einen geringeren ökologischen Fußabdruck, da es typischerweise keine giftigen Nebenproduktgase enthält, die bei CVD üblich sind. Es ist jedoch in seiner Materialpalette begrenzt und kann komplexe Geometrien nicht effektiv beschichten.

CVD: Vielseitigkeit vs. Komplexität

CVD bietet überlegene Materialvielseitigkeit und perfekte konforme Beschichtung. Dies geht zu Lasten einer langsameren Abscheiderate, komplexerer Ausrüstung und der Notwendigkeit, potenziell gefährliche Precursor- und Nebenproduktgase zu handhaben.

Die richtige Wahl für Ihr Ziel treffen

Die beste Technologie ist diejenige, die Ihre spezifischen technischen Anforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dicker Metallschichten mit hohem Durchsatz auf ebenen Oberflächen liegt: PVD ist aufgrund seiner unübertroffenen Geschwindigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer perfekt gleichmäßigen, konformen Schicht auf einer komplexen 3D-Struktur liegt: CVD ist die notwendige Technologie, und Sie müssen die langsamere Abscheiderate in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Halbleiter- oder Isolatorfilmen liegt, insbesondere auf temperaturempfindlichen Substraten: PECVD bietet eine kritische Balance aus einer angemessenen Abscheiderate und einem Niedertemperaturprozess.

Letztendlich sollte Ihre Entscheidung von den benötigten Materialeigenschaften und der geometrischen Abdeckung geleitet werden, nicht allein von der Abscheiderate.

Zusammenfassungstabelle:

| Aspekt | PVD | CVD |

|---|---|---|

| Abscheiderate | Generell schneller | Generell langsamer |

| Mechanismus | Physikalische Verdampfung, linienförmig | Chemische Reaktion, Gasdiffusion |

| Materialvielfalt | Begrenzt auf Metalle und einige Keramiken | Hoch, einschließlich Halbleiter und Isolatoren |

| Abdeckung | Uneinheitlich bei komplexen Formen | Konform, gleichmäßig auf allen Oberflächen |

| Wichtige Variante | N/A | PECVD (höhere Rate, niedrigere Temperatur) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungstechnologie für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich CVD-/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Metallen, Halbleitern oder komplexen Geometrien arbeiten. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen