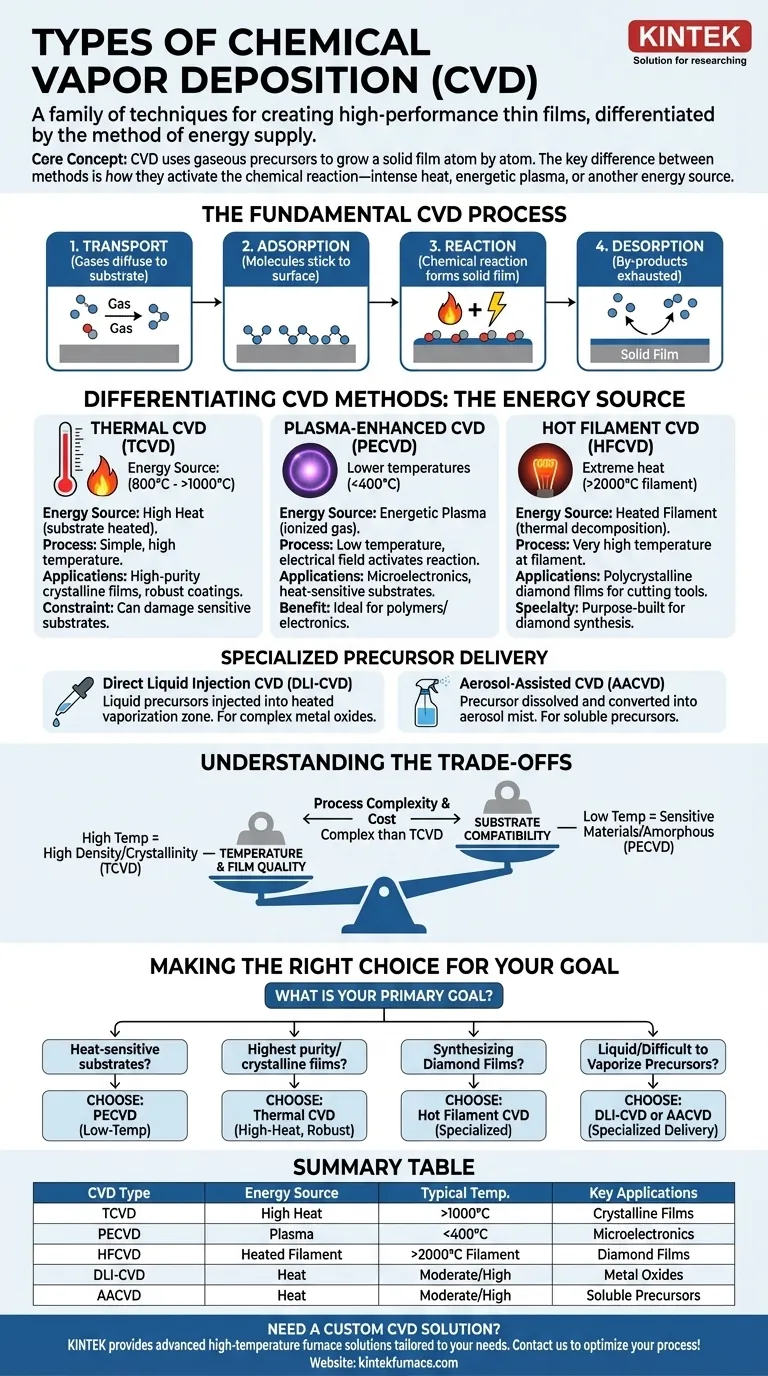

Im Kern ist die Chemische Gasphasenabscheidung (CVD) kein einzelner Prozess, sondern eine Familie von Techniken, die zur Herstellung hochleistungsfähiger Dünnschichten eingesetzt werden. Die verschiedenen Arten der CVD unterscheiden sich hauptsächlich durch die Methode, mit der den Precursor-Chemikalien Energie zugeführt wird, was die Prozesstemperatur, die Arten der abscheidbaren Materialien und die beschichtbaren Substrate bestimmt. Zu den wichtigsten Variationen gehören die Hochtemperatur-Thermal-CVD, die Niedertemperatur-Plasma-Enhanced-CVD (PECVD) und spezialisierte Methoden wie die Hot Filament CVD.

Die entscheidende Erkenntnis ist, dass die Wahl eines CVD-"Typs" eine strategische Entscheidung ist, die von der Hitzebeständigkeit Ihres Substrats und den gewünschten Filmeigenschaften abhängt. Der grundlegende Unterschied zwischen den Methoden liegt darin, wie sie die chemische Reaktion aktivieren – sei es durch intensive Hitze, energiereiches Plasma oder eine andere Energiequelle.

Der grundlegende CVD-Prozess

Bevor wir die Variationen untersuchen, ist es wichtig, die universellen Schritte zu verstehen, die alle CVD-Prozesse definieren. Dies ist eine oberflächenbasierte Technik, bei der ein fester Film Atom für Atom aus gasförmigen Precursoren gewachsen wird.

Die vier Kernstadien

Der Abscheidungsprozess folgt konsequent vier Hauptstadien:

- Transport: Precursor-Gase werden in eine Kammer eingebracht und diffundieren zur Substratoberfläche.

- Adsorption: Die Precursor-Gasmoleküle haften an der Substratoberfläche.

- Reaktion: Mit ausreichender Energie (durch Hitze oder Plasma) findet eine chemische Reaktion an der Oberfläche statt, die die Precursoren zersetzt und den festen Film bildet.

- Desorption: Gasförmige Nebenprodukte der Reaktion lösen sich von der Oberfläche und werden aus der Kammer abgeführt.

Differenzierung von CVD-Methoden: Die Energiequelle

Der "Typ" der CVD wird dadurch definiert, wie sie die für die Oberflächenreaktion in Stufe drei benötigte Energie zuführt. Diese Wahl hat tiefgreifende Auswirkungen auf den gesamten Prozess.

Thermische CVD (TCVD)

Die thermische CVD ist die klassische und einfachste Form. Die Energie, die zum Aufbrechen der Precursor-Gase erforderlich ist, kommt direkt von hohen Temperaturen, typischerweise durch Erhitzen des Substrats selbst auf mehrere hundert oder sogar über tausend Grad Celsius.

Diese Methode ist robust und in der Lage, sehr reine, kristalline Filme zu erzeugen. Ihre primäre Einschränkung ist die extreme Hitze, die wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören kann.

Plasma-Enhanced CVD (PECVD)

PECVD überwindet die Temperaturbeschränkungen der TCVD. Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet diese Methode ein elektrisches Feld, um Plasma (ein ionisiertes Gas) in der Reaktionskammer zu erzeugen.

Dieses hochenergetische Plasma liefert die Aktivierungsenergie, um die chemische Reaktion anzutreiben. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, wodurch PECVD ideal für die Beschichtung wärmeempfindlicher Materialien ist. Sie ist ein Eckpfeiler der modernen Mikroelektronik zur Abscheidung von Materialien wie Siliziumnitrid.

Heißdraht-CVD (HFCVD)

HFCVD ist eine spezielle Form der thermischen CVD. Sie verwendet einen elektrisch beheizten Metallfaden (oft Wolfram), der sich in der Nähe des Substrats befindet, um die Precursor-Gase thermisch zu zersetzen.

Der Faden erreicht sehr hohe Temperaturen (über 2000°C) und erzeugt hochreaktive chemische Spezies. Diese Methode ist besonders dominant bei der Synthese von hochwertigen polykristallinen Diamantschichten für Schneidwerkzeuge und Anwendungen im Wärmemanagement.

Spezialisierte Precursor-Zuführungsmethoden

Einige CVD-Techniken definieren sich dadurch, wie sie Precursoren einführen, die bei Raumtemperatur nicht natürlich gasförmig sind.

- Direct Liquid Injection CVD (DLI-CVD): Diese Methode ist für flüssige Precursoren konzipiert. Die Flüssigkeit wird präzise in eine beheizte Verdampfungszone eingespritzt, wo sie zu einem Gas wird, bevor sie das Substrat erreicht. Sie wird häufig zur Abscheidung komplexer Metalloxide verwendet.

- Aerosol-Assisted CVD (AACVD): Bei dieser Technik wird der Precursor zuerst in einem Lösungsmittel gelöst und dann in einen feinen Nebel oder Aerosol umgewandelt. Dieses Aerosol wird dann in die beheizte Reaktionskammer transportiert, wo das Lösungsmittel verdampft und der Precursor abgeschieden wird.

Die Abwägungen verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keinen einzigen "besten" Typ; die optimale Wahl hängt vollständig von den spezifischen Einschränkungen der Anwendung ab.

Temperatur vs. Filmqualität

Der bedeutendste Kompromiss besteht zwischen der Prozesstemperatur und den resultierenden Filmeigenschaften. Hochtemperaturmethoden wie die TCVD erzeugen oft Filme mit höherer Dichte und Kristallinität. Die Niedertemperatur-PECVD ermöglicht die Beschichtung empfindlicher Materialien, kann aber zu Filmen mit unterschiedlichen strukturellen Eigenschaften führen, z.B. amorph statt kristallin.

Substratkompatibilität

Die Materialeigenschaften des Substrats sind eine harte Einschränkung. Wenn Ihr Substrat 800°C nicht standhalten kann, ist TCVD keine praktikable Option, was einen Niedertemperaturprozess wie PECVD zur einzigen Wahl macht.

Prozesskomplexität und Kosten

Im Allgemeinen sind TCVD-Systeme einfacher und kostengünstiger als PECVD-Systeme, die anspruchsvolle HF-Stromversorgungen und Plasmakontrollhardware erfordern. Spezialisierte Methoden wie DLI-CVD erhöhen die Komplexität im Zusammenhang mit der Flüssigkeitshandhabung und Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung wird Ihre Auswahl einer CVD-Methode leiten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten wie Polymeren oder komplexen Elektronikbauteilen liegt: PECVD ist aufgrund ihrer Niedertemperatur-Verarbeitungsfähigkeiten Ihr idealer Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochreine kristalline Filme zu erzielen und Ihr Substrat intensiver Hitze standhalten kann: Thermische CVD bietet einen robusten und oft einfacheren Weg zu überlegenen Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Synthese von synthetischen Diamantfilmen liegt: Heißdraht-CVD ist die speziell entwickelte und industrietaugliche Methode für diese spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Verwendung von Precursoren liegt, die flüssig oder schwer zu verdampfen sind: Suchen Sie nach spezialisierten Zuführungssystemen wie DLI-CVD oder AACVD, um Ihren Prozess zu ermöglichen.

Letztendlich geht es beim Verständnis der verschiedenen CVD-Typen darum zu verstehen, wie man am besten Energie zuführt, um eine Reaktion für Ihr spezifisches Material und Substrat anzutreiben.

Zusammenfassungstabelle:

| CVD-Typ | Energiequelle | Typischer Temperaturbereich | Schlüsselanwendungen |

|---|---|---|---|

| Thermische CVD (TCVD) | Hohe Hitze | Mehrere hundert bis >1000°C | Hochreine kristalline Filme, robuste Beschichtungen |

| Plasma-Enhanced CVD (PECVD) | Plasma | Niedrige Temperaturen (z.B. <400°C) | Mikroelektronik, wärmeempfindliche Substrate |

| Heißdraht-CVD (HFCVD) | Beheizter Faden | Faden >2000°C, Substrat variiert | Diamantfilme für Schneidwerkzeuge, Wärmemanagement |

| Direct Liquid Injection CVD (DLI-CVD) | Hitze (Verdampfung) | Mittel bis hoch | Komplexe Metalloxide, flüssige Precursoren |

| Aerosol-Assisted CVD (AACVD) | Hitze (Verdunstung) | Mittel bis hoch | Lösliche Precursoren, spezialisierte Beschichtungen |

Benötigen Sie eine individuelle CVD-Lösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit wärmeempfindlichen Substraten arbeiten oder hochreine Filme anstreben, wir können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschung und Entwicklung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen