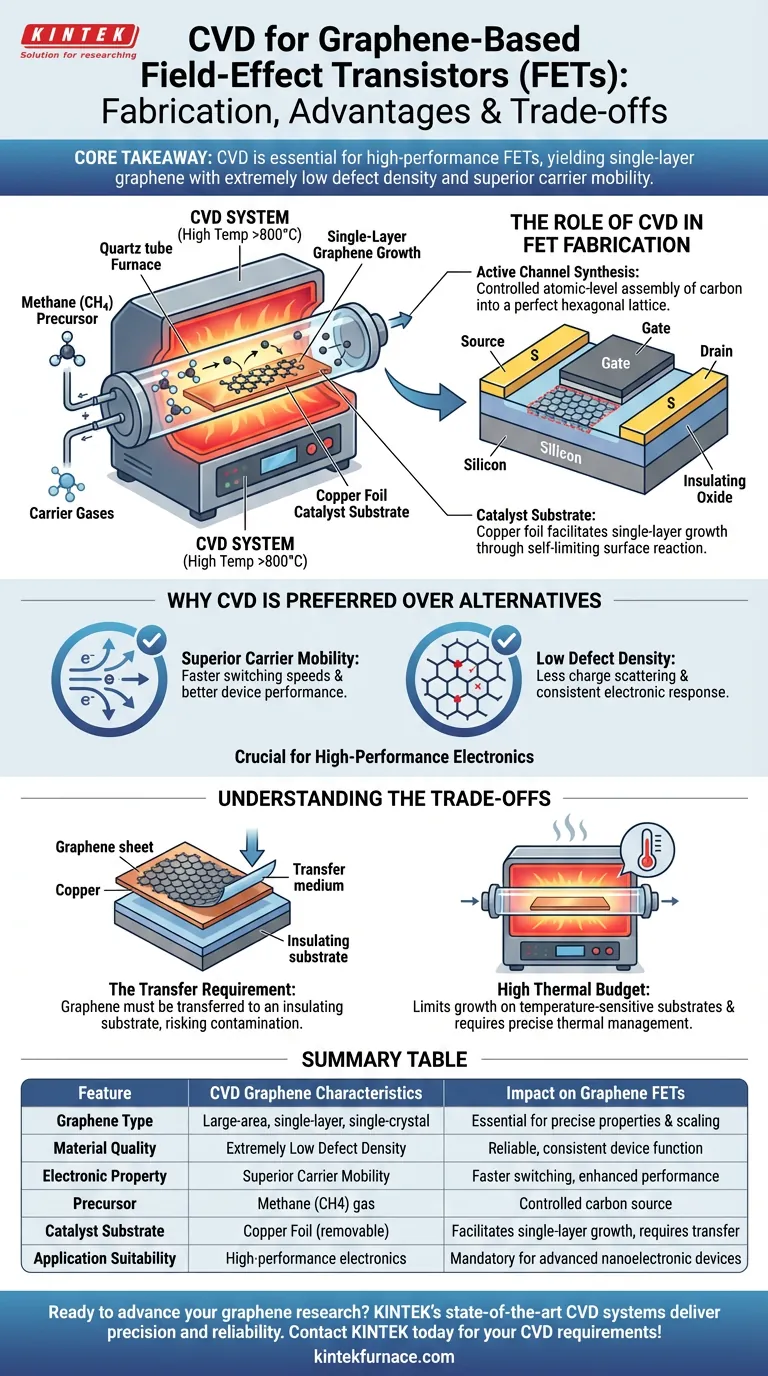

Ein Chemical Vapor Deposition (CVD)-System wird eingesetzt, um das kritische aktive Kanalmaterial für Graphen-basierte Feldeffekttransistoren (FETs) zu synthetisieren. Insbesondere wird es zur Züchtung von großflächigem, hochwertigem, einschichtigem Einkristall-Graphen auf Kupferfolien-Substraten durch die Hochtemperaturzersetzung von Methangas verwendet.

Kernbotschaft Obwohl es verschiedene Methoden zur Graphenherstellung gibt, ist CVD für die FET-Herstellung unerlässlich, da es Material mit extrem geringer Defektdichte und überlegener Ladungsträgermobilität liefert. Diese Eigenschaften sind erforderlich, um sicherzustellen, dass der Transistor zuverlässig funktioniert und eine präzise Untersuchung von Grenzflächen-Ladungsinjektionsmechanismen ermöglicht.

Die Rolle von CVD bei der FET-Herstellung

Erzeugung des aktiven Kanals

Die Hauptfunktion des CVD-Systems in diesem Zusammenhang ist die Erzeugung des leitfähigen "Kanals" des Transistors.

Im Gegensatz zur Standard-Siliziumverarbeitung, bei der das Material von einem Block geschnitten wird, muss Graphen Atom für Atom synthetisiert werden.

CVD bietet die kontrollierte Umgebung, die notwendig ist, um Kohlenstoffatome zu einem perfekten hexagonalen Gitter zusammenzufügen.

Das Vorläufermaterial und die Reaktion

Der Prozess verwendet typischerweise Methan (CH4) als gasförmiges Vorläufermaterial.

In der Reaktionskammer wendet das System hohe Temperaturen an, um das Methan thermisch zu zersetzen.

Diese Zersetzung setzt Kohlenstoffatome frei, die sich dann auf der Oberfläche des Substrats adsorbieren und das Graphenblatt bilden.

Die Rolle des Katalysatorsubstrats

Die primäre Referenz gibt die Verwendung von Kupferfolie als Substrat an.

Kupfer fungiert als Katalysator, der die Oberflächenreaktion für das einschichtige Wachstum erleichtert.

Dieser selbstlimitierende Mechanismus ist entscheidend für FETs, da sich die elektronischen Eigenschaften von einschichtigem Graphen erheblich von mehrschichtigen Stapeln unterscheiden.

Warum CVD gegenüber Alternativen bevorzugt wird

Überlegene Ladungsträgermobilität

Damit ein Feldeffekttransistor effizient funktioniert, müssen sich die Ladungsträger (Elektronen oder Löcher) mit minimalem Widerstand durch den Kanal bewegen.

Über CVD hergestelltes Graphen weist im Vergleich zu anderen Methoden eine überlegene Ladungsträgermobilität auf.

Diese hohe Mobilität führt direkt zu schnelleren Schaltgeschwindigkeiten und einer besseren Gesamtgeräteperformance.

Geringe Defektdichte

Alternative Methoden, wie die chemische Reduktion, hinterlassen oft ein Kohlenstoffgitter voller Unvollkommenheiten.

CVD ermöglicht eine hochgeordnete Struktur mit extrem geringer Defektdichte.

Weniger Defekte bedeuten weniger Streuung von Ladungsträgern und eine konsistentere, vorhersagbarere elektronische Reaktion.

Verständnis der Kompromisse

Die Notwendigkeit der Übertragung

Eine große Komplexität bei der Verwendung von CVD für FETs ist die Substratfehlanpassung.

Das Graphen wird auf leitfähiger Kupferfolie gezüchtet, aber ein funktionierender FET erfordert, dass das Graphen auf einem isolierenden Substrat (wie Siliziumdioxid) liegt.

Daher ist der CVD-Prozess nur der erste Schritt; das Graphen muss anschließend von Kupfer auf das endgültige Substrat des Geräts übertragen werden, ein Prozess, der Verunreinigungen einführen kann, wenn er nicht perfekt durchgeführt wird.

Hoher thermischer Budget

CVD-Prozesse finden bei hohen Temperaturen statt (oft über 800 °C).

Dies erfordert spezielle Ausrüstung, die in der Lage ist, präzises Wärmemanagement und Gasflusslieferung zu gewährleisten.

Es begrenzt auch die Möglichkeit, Graphen direkt auf temperaturempfindliche Substrate zu züchten, was die Notwendigkeit des oben erwähnten Übertragungsprozesses unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob CVD die richtige Herstellungsroute für Ihre spezifische Anwendung ist, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Elektronik liegt: CVD ist die zwingende Wahl aufgrund seiner Fähigkeit, hochmobiles, einkristallines Graphen zu produzieren.

- Wenn Ihr Hauptaugenmerk auf Kosten oder skalierbaren Beschichtungen liegt: Geringerwertige Methoden wie die chemische Reduktion mögen ausreichen, aber sie liefern keine funktionierenden Hochgeschwindigkeits-Transistoren.

Zusammenfassend lässt sich sagen, dass das CVD-System das grundlegende Werkzeug für die Ermöglichung von Hochleistungs-Graphen-Elektronik ist, das Prozesskomplexität gegen die für FET-Geräte erforderliche makellose Materialqualität eintauscht.

Zusammenfassungstabelle:

| Merkmal | CVD-Graphen-Eigenschaften | Auswirkungen auf Graphen-FETs |

|---|---|---|

| Graphen-Typ | Großflächig, einschichtig, einkristallin | Unerlässlich für präzise elektronische Eigenschaften und Geräteskalierung |

| Materialqualität | Extrem geringe Defektdichte | Minimiert Ladungsstreuung, gewährleistet zuverlässige und konsistente Gerätefunktion |

| Elektronische Eigenschaft | Überlegene Ladungsträgermobilität | Ermöglicht schnellere Schaltgeschwindigkeiten und verbesserte Gesamtgeräteperformance |

| Vorläufer | Methan (CH4) Gas | Kontrollierte Kohlenstoffquelle für die Synthese auf atomarer Ebene |

| Katalysatorsubstrat | Kupferfolie (entfernbar) | Erleichtert einschichtiges Wachstum; erfordert anschließende Übertragung auf isolierendes Substrat |

| Anwendungseignung | Hochleistungs-Elektronik | Zwingend erforderlich für fortschrittliche, Hochgeschwindigkeits-Nanoelektronikgeräte und Forschung |

Sind Sie bereit, Ihre Graphenforschung oder FET-Herstellung voranzutreiben? KINTEKs hochmoderne CVD-Systeme sind auf Präzision und Zuverlässigkeit ausgelegt und produzieren das hochwertige, defektarme Graphen, das für die Spitzen-Nanoelektronik unerlässlich ist. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffle-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Labröfen, die alle für einzigartige Anforderungen anpassbar sind. Unsere Lösungen ermöglichen es Forschern und Herstellern, überlegene Materialeigenschaften zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen CVD-Anforderungen zu besprechen und Ihre innovativen Projekte aufzuwerten! Jetzt kontaktieren

Visuelle Anleitung

Referenzen

- Kaili Zhang, Xiaoxiao Huang. Tracking Regulatory Mechanism of Trace Fe on Graphene Electromagnetic Wave Absorption. DOI: 10.1007/s40820-023-01280-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Mehrkanal-Gaseinleitsystem bei der CrAlSiN-Abscheidung? Erzielen Sie überlegene Beschichtungsleistung

- Welche Quarzrohrgrößen sind mit diesen CVD-Systemen kompatibel? Optimieren Sie Ihren Prozess mit 1-Zoll- oder 2-Zoll-Rohren

- Welche Temperaturbereiche decken die CVD-Systeme ab? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die Vorteile von CVD-Beschichtungen? Erzielen Sie überlegene, gleichmäßige Beschichtungen für komplexe Teile

- Wie verbessert ein Massendurchflussregler (MFC) die Qualität von MoS2? Präzision bei der CVD-Synthese erreichen

- Warum gelten Graphen-Nanoribbons als potenzielle Kandidaten für digitale Bauelemente? Entdecken Sie Elektronik der nächsten Generation