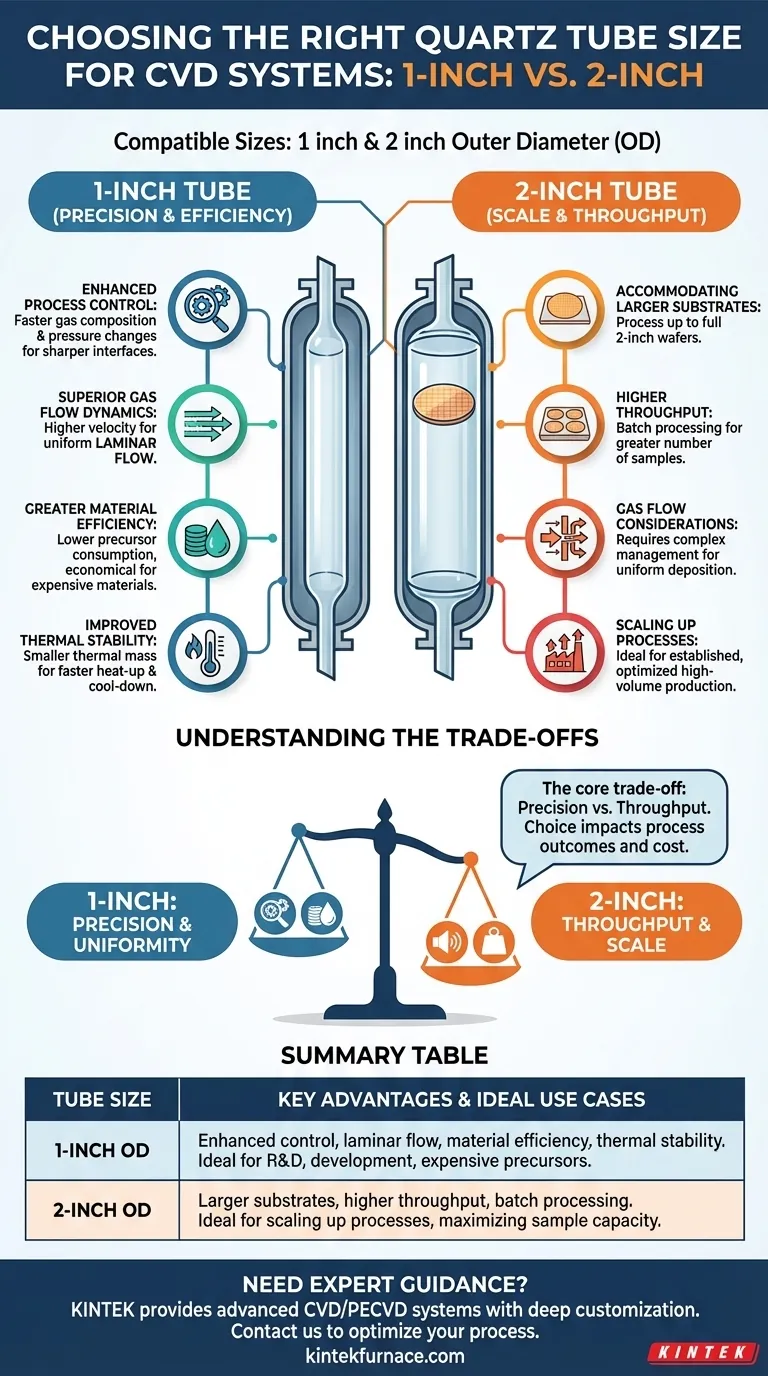

Die betreffenden CVD-Systeme sind so konstruiert, dass sie mit zwei Standard-Quarzrohrgrößen kompatibel sind: einem Außendurchmesser von 2 Zoll und 1 Zoll. Obwohl beide unterstützt werden, ist die Wahl zwischen ihnen eine entscheidende Prozessentscheidung, die die experimentellen Ergebnisse und die Betriebseffizienz grundlegend beeinflusst.

Die Wahl zwischen einem 1-Zoll- und einem 2-Zoll-Rohr ist nicht nur eine Frage der physischen Passform. Es ist eine strategische Entscheidung, die den Prozessmaßstab und den Durchsatz gegen Prozesskontrolle und Materialeffizienz abwägt.

Warum der Rohrdurchmesser ein kritischer Prozessparameter ist

Das Quarzrohr in einem Chemical Vapor Deposition (CVD)-System ist mehr als nur ein einfacher Behälter. Es ist die Reaktionskammer, in der alle kritischen Prozesse – Erhitzen, Gasfluss und chemische Reaktion – stattfinden.

Der Durchmesser des Rohrs definiert direkt die Geometrie dieser Reaktionsumgebung. Diese Geometrie bestimmt die Gasflussdynamik, die thermische Gleichmäßigkeit und den Vorläuferverbrauch, wodurch die Rohrgröße zu einer primären Variablen in Ihrem Prozessdesign wird.

Das Argument für das 2-Zoll-Rohr: Maximierung des Maßstabs

Das größere 2-Zoll-Rohr ist für Anwendungen konzipiert, bei denen der Durchsatz und die Substratgröße die dominierenden Anliegen sind.

Unterbringung größerer Substrate

Der direkteste Vorteil ist die Möglichkeit, größere Substrate zu bearbeiten, wie z. B. volle 2-Zoll-Wafer. Dies ist unerlässlich für die Herstellung von Filmen oder Geräten mit größerer Fläche.

Höherer Durchsatz

Bei kleineren Proben ermöglicht der größere Durchmesser die Bearbeitung einer größeren Anzahl von Substraten in einem einzigen Durchgang. Diese Stapelverarbeitungsfähigkeit erhöht den Durchsatz für etablierte Prozesse erheblich.

Gasflusseigenschaften

Um eine perfekt gleichmäßige Abscheidung über einen breiteren 2-Zoll-Bereich zu erreichen, kann eine komplexere Gasflussverwaltung und höhere Gesamtflussraten erforderlich sein, um eine Vorläuferverarmung entlang des Gaswegs zu vermeiden.

Das Argument für das 1-Zoll-Rohr: Präzision und Effizienz

Das kleinere 1-Zoll-Rohr ist die Standardwahl für Forschung, Entwicklung und Prozesse, die das höchste Maß an Kontrolle erfordern.

Verbesserte Prozesskontrolle

Ein kleineres Innenvolumen bedeutet, dass Änderungen der Gaszusammensetzung oder des Drucks schneller erfolgen. Dies ermöglicht schärfere Grenzschichten bei Mehrschichtabscheidungen und eine reaktionsschnellere Prozesskontrolle.

Überlegene Gasflussdynamik

Bei einer gegebenen Gasflussrate ist die Geschwindigkeit des Gases in einem engeren Rohr höher. Diese höhere Geschwindigkeit trägt dazu bei, einen stärker laminaren Fluss zu gewährleisten, was für die Erzielung einer gleichmäßigen Filmdicke und die Vermeidung unerwünschter Rezirkulationszonen von entscheidender Bedeutung ist.

Größere Materialeffizienz

Das kleinere Volumen erfordert erheblich weniger Vorläufergas, um den gewünschten Partialdruck zu erreichen. Dies macht das 1-Zoll-Rohr weitaus wirtschaftlicher, wenn mit teuren oder seltenen Vorläufermaterialien gearbeitet wird, was in Forschungs- und Entwicklungsumgebungen üblich ist.

Verbesserte thermische Stabilität

Ein 1-Zoll-Rohr hat eine geringere thermische Masse, was schnellere Aufheiz- und Abkühlzyklen ermöglicht. Das Temperaturprofil über den kleineren Durchmesser ist typischerweise ebenfalls gleichmäßiger und leichter zu kontrollieren.

Die Kompromisse verstehen: Ein direkter Vergleich

Ihre Wahl beinhaltet einen grundlegenden Kompromiss zwischen Maßstab und Präzision. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung fehlgeschlagener Experimente und verschwendeter Ressourcen.

Durchsatz vs. Präzision

Der grundlegende Kompromiss ist klar: Das 2-Zoll-Rohr priorisiert den Durchsatz, während das 1-Zoll-Rohr die Prozesskontrolle und Gleichmäßigkeit priorisiert. Was Sie mit dem größeren Rohr an Probekapazität gewinnen, opfern Sie möglicherweise an fein abgestimmter Kontrolle.

Betriebskosten

Für die Entwicklung neuer Prozesse ist das 1-Zoll-Rohr kostengünstiger aufgrund des geringeren Vorläuferverbrauchs. Das 2-Zoll-Rohr wird nur dann pro Probe wirtschaftlich, wenn Sie seine volle Kapazität konstant nutzen können.

Prozessskalierbarkeit

Beachten Sie, dass ein in einem 1-Zoll-Rohr perfektionierter Prozess wahrscheinlich eine Neukalibrierung erfordert, wenn er auf ein 2-Zoll-Rohr übertragen wird. Die Änderungen der thermischen Eigenschaften und der Gasflussdynamik sind erheblich und dürfen nicht ignoriert werden.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung basierend auf dem spezifischen Ziel Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prozessentwicklung oder der Verwendung teurer Vorläufer liegt: Das 1-Zoll-Rohr bietet die überlegene Kontrolle, Gleichmäßigkeit und Materialeffizienz, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Probendurchsatzes oder der Verarbeitung größerer Substrate (bis zu 2 Zoll) liegt: Das 2-Zoll-Rohr ist die geeignete Wahl für die Hochskalierung eines bereits optimierten Prozesses.

- Wenn Sie einen neuen Prozess für die zukünftige Skalierung entwickeln: Beginnen Sie mit dem 1-Zoll-Rohr, um Parameter effizient festzulegen, aber planen Sie Zeit für die erneute Validierung des Prozesses ein, wenn Sie auf das 2-Zoll-Rohr umsteigen.

Die Auswahl des richtigen Rohrdurchmessers ist der grundlegende Schritt zur Entwicklung eines stabilen, wiederholbaren und effizienten CVD-Prozesses.

Zusammenfassungstabelle:

| Rohrgröße | Wesentliche Vorteile | Ideale Anwendungsfälle |

|---|---|---|

| 1 Zoll Außendurchmesser | Verbesserte Prozesskontrolle, überlegener laminarer Fluss, Materialeffizienz, verbesserte thermische Stabilität | F&E, Prozessentwicklung, teure Vorläufer |

| 2 Zoll Außendurchmesser | Unterbringung größerer Substrate, höherer Durchsatz, Stapelverarbeitung | Skalierung von Prozessen, Maximierung der Probekapazität |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Quarzrohrs für Ihr CVD-System? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es in Forschung, Entwicklung oder der Skalierung der Produktion. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen