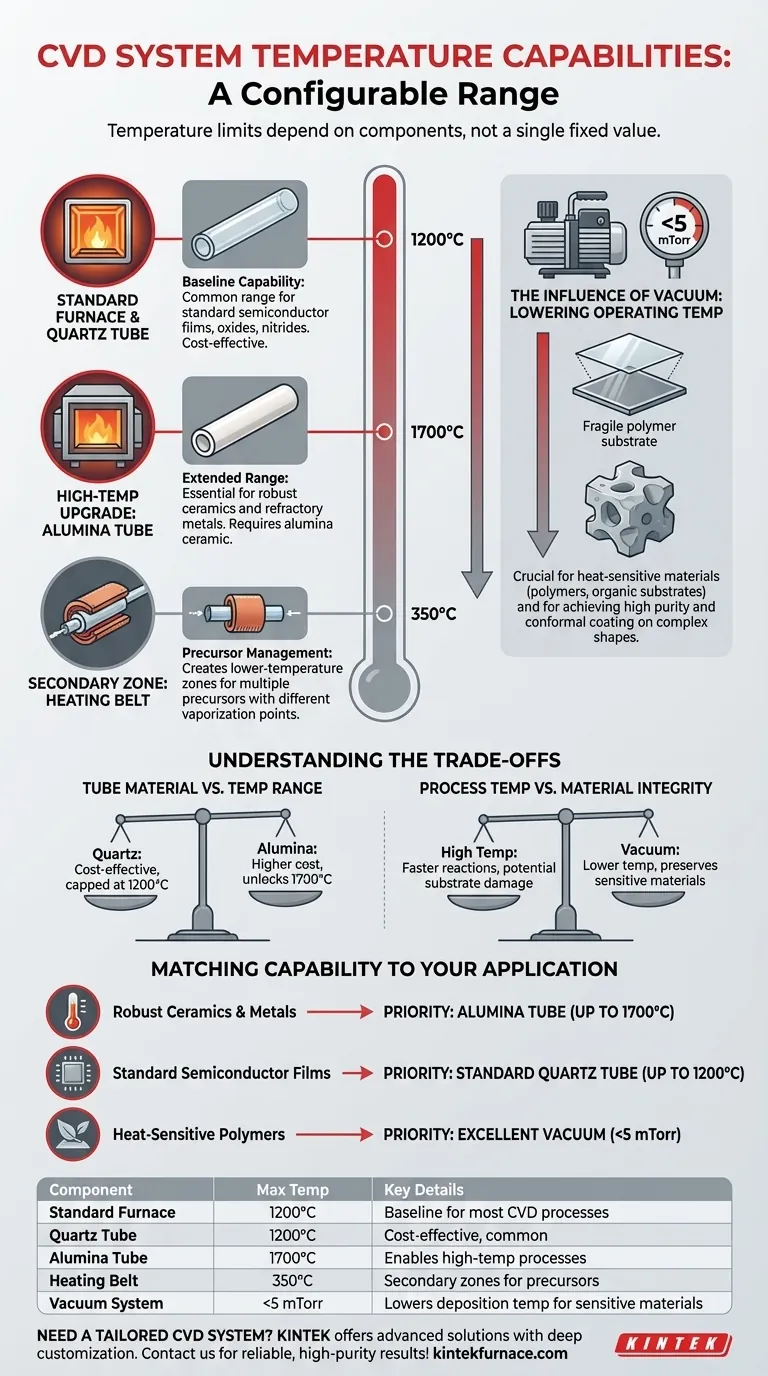

Kurz gesagt, die maximale Temperatur eines Chemical Vapor Deposition (CVD)-Systems ist kein Einzelwert, sondern hängt von seiner Konfiguration ab. Standardöfen mit Quarzprozessrohren können 1200 °C erreichen, während ein Wechsel zu einem Aluminiumoxidrohr diese Fähigkeit auf 1700 °C erhöhen kann. Zusätzlich können sekundäre Heizelemente, wie ein Heizband, separate Temperaturzonen bis zu 350 °C für das Prekursor-Management schaffen.

Die wahre Temperaturfähigkeit eines CVD-Systems wird durch seine Komponenten – hauptsächlich das Material des Prozessrohrs – und seine Fähigkeit definiert, Vakuum zu nutzen, um die erforderliche Abscheidungstemperatur für empfindliche Materialien zu senken.

Faktoren, die die Temperaturfähigkeit definieren

Um die thermische Leistung eines CVD-Systems vollständig zu verstehen, müssen Sie über die maximale Nennleistung des Ofens hinausblicken und die Schlüsselkomponenten berücksichtigen, die den praktischen Betriebsbereich bestimmen.

Die Kernofenbegrenzung

Das primäre Heizelement, der Ofen, ist typischerweise für eine maximale Temperatur von 1200 °C ausgelegt. Dies dient als Basisfähigkeit für die meisten Standard-CVD-Prozesse.

Die kritische Rolle des Prozessrohrs

Das Material des im Ofen platzierten Rohrs ist der wichtigste Faktor.

- Quarzrohre: Diese sind gebräuchlich und können sicher bis zu 1200 °C betrieben werden, was der Standardofenbegrenzung entspricht.

- Aluminiumoxidrohre: Für Prozesse, die höhere Temperaturen erfordern, ist ein Aluminiumoxid-Keramikrohr notwendig. Dies ermöglicht es, die maximale Betriebstemperatur des Systems auf bis zu 1700 °C zu erweitern.

Erstellen von sekundären Heizzonen

Für Prozesse, die mehrere Präkursoren mit unterschiedlichen Verdampfungspunkten umfassen, kann ein zusätzliches Heizband hinzugefügt werden. Dieses Band umhüllt die Gasleitungen außerhalb des Hauptofens und kann eine separate, niedrigere Temperaturzone von bis zu 350 °C erzeugen, um einen zweiten Präkursor vorzuheizen.

Betriebstemperatur vs. Maximaltemperatur

Die maximal erreichbare Temperatur ist nur ein Teil der Geschichte. Die wahre Stärke eines CVD-Systems liegt in seiner präzisen Steuerung über einen weiten Bereich, auch bei viel niedrigeren Temperaturen.

Der Einfluss von Vakuum

CVD-Systeme sind mit Vakuumpumpen ausgestattet, die einen Basisdruck von weniger als 5 mTorr erreichen. Durch die Reduzierung des Systemdrucks können Sie die für die chemischen Reaktionen erforderliche Temperatur senken.

Dieses Prinzip ist entscheidend beim Arbeiten mit wärmeempfindlichen Materialien, deren strukturelle oder chemische Eigenschaften bei hohen Temperaturen beeinträchtigt würden.

Warum Reinheit und Kontrolle wichtig sind

Die präzise Temperaturregelung, kombiniert mit Gasfluss- und Druckmanagement, ermöglicht die entscheidenden Vorteile von CVD. Diese Kontrolle ist direkt verantwortlich für die Herstellung von Schichten mit außergewöhnlich hoher Reinheit (oft >99,995 %) und gleichmäßiger Dicke.

Da sich die Reaktanten in einem gasförmigen Zustand befinden, können sie komplexe, unregelmäßige Geometrien umfließen und mit einer hochkonformen Schicht beschichten, ein Ergebnis, das mit Sichtlinien-Abscheidungsverfahren schwer zu erzielen ist.

Die Kompromisse verstehen

Die Wahl der richtigen Konfiguration erfordert ein Gleichgewicht zwischen konkurrierenden Anforderungen. Das Verständnis dieser Kompromisse ist entscheidend für einen erfolgreichen Prozess.

Rohrmaterial vs. Temperaturbereich

Die Wahl ist einfach, aber entscheidend: Die Verwendung eines Standard-Quarzrohrs ist kostengünstig und für viele Anwendungen ausreichend, begrenzt Ihren Prozess jedoch auf 1200 °C. Wenn Ihre Materialien dies erfordern, müssen Sie in ein teureres Aluminiumoxidrohr investieren, um den Bereich von 1700 °C zu erschließen.

Prozesstemperatur vs. Materialintegrität

Während hohe Temperaturen die Reaktionsgeschwindigkeiten erhöhen können, können sie auch das darunter liegende Substrat beschädigen. Sie müssen stets die Notwendigkeit einer hohen Abscheidungstemperatur gegen die thermische Stabilität des Materials abwägen, das Sie beschichten. Die Nutzung der Vakuumfähigkeit des Systems ist die primäre Methode zur Lösung dieses Konflikts.

Anpassung der Temperaturfähigkeit an Ihre Anwendung

Ihr spezifisches Ziel bestimmt die erforderliche Systemkonfiguration.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung robuster Keramiken oder hochschmelzender Metalle liegt: Sie müssen ein System priorisieren, das ein Aluminiumoxid-Prozessrohr unterstützt, um sicher Temperaturen bis zu 1700 °C zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Standard-Halbleiterfilmen, Oxiden oder Nitriden liegt: Ein Standardsystem mit einem Quarzrohr, das 1200 °C erreichen kann, ist typischerweise ausreichend und die gebräuchlichste Konfiguration.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Polymere oder organischer Substrate liegt: Ihre Priorität sollte eine hervorragende Vakuumregelung (<5 mTorr) sein, die es Ihnen ermöglicht, die Abscheidungstemperaturen erheblich zu senken und Ihr Material zu schonen.

Letztendlich geht es bei der Auswahl des richtigen CVD-Systems darum, seine spezifischen thermischen und Vakuumfähigkeiten an die präzisen Anforderungen Ihrer Materialien und des gewünschten Ergebnisses anzupassen.

Übersichtstabelle:

| Komponente | Maximale Temperatur | Wichtige Details |

|---|---|---|

| Standardofen | 1200 °C | Grundlage für die meisten CVD-Prozesse |

| Quarzrohr | 1200 °C | Kostengünstig, üblich für Standardanwendungen |

| Aluminiumoxidrohr | 1700 °C | Ermöglicht Hochtemperaturprozesse für Keramiken und Metalle |

| Heizband | 350 °C | Schafft Sekundärzonen für das Prekursor-Management |

| Vakuumsystem | <5 mTorr | Senkt die Abscheidungstemperatur für empfindliche Materialien |

Benötigen Sie ein CVD-System, das auf die einzigartigen Temperaturanforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere Produktlinie, die Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen umfasst, wird durch starke tiefe Anpassungsmöglichkeiten erweitert, um Ihre experimentellen Anforderungen präzise zu erfüllen – egal, ob Sie mit wärmeempfindlichen Polymeren oder Hochtemperaturkeramiken arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse mit zuverlässigen, hochreinen Ergebnissen optimieren können!

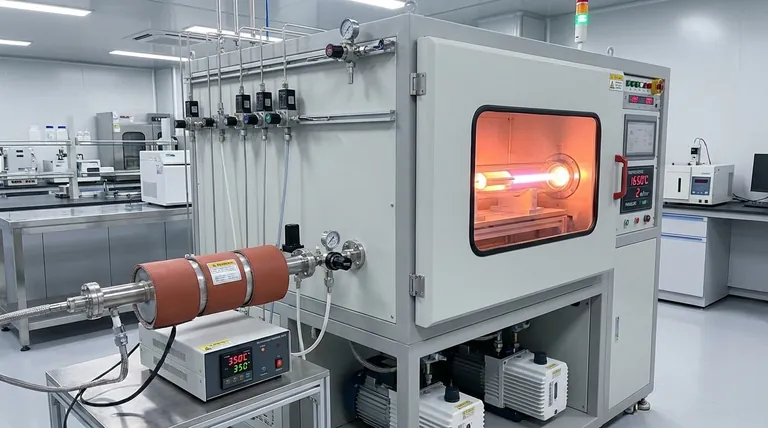

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement