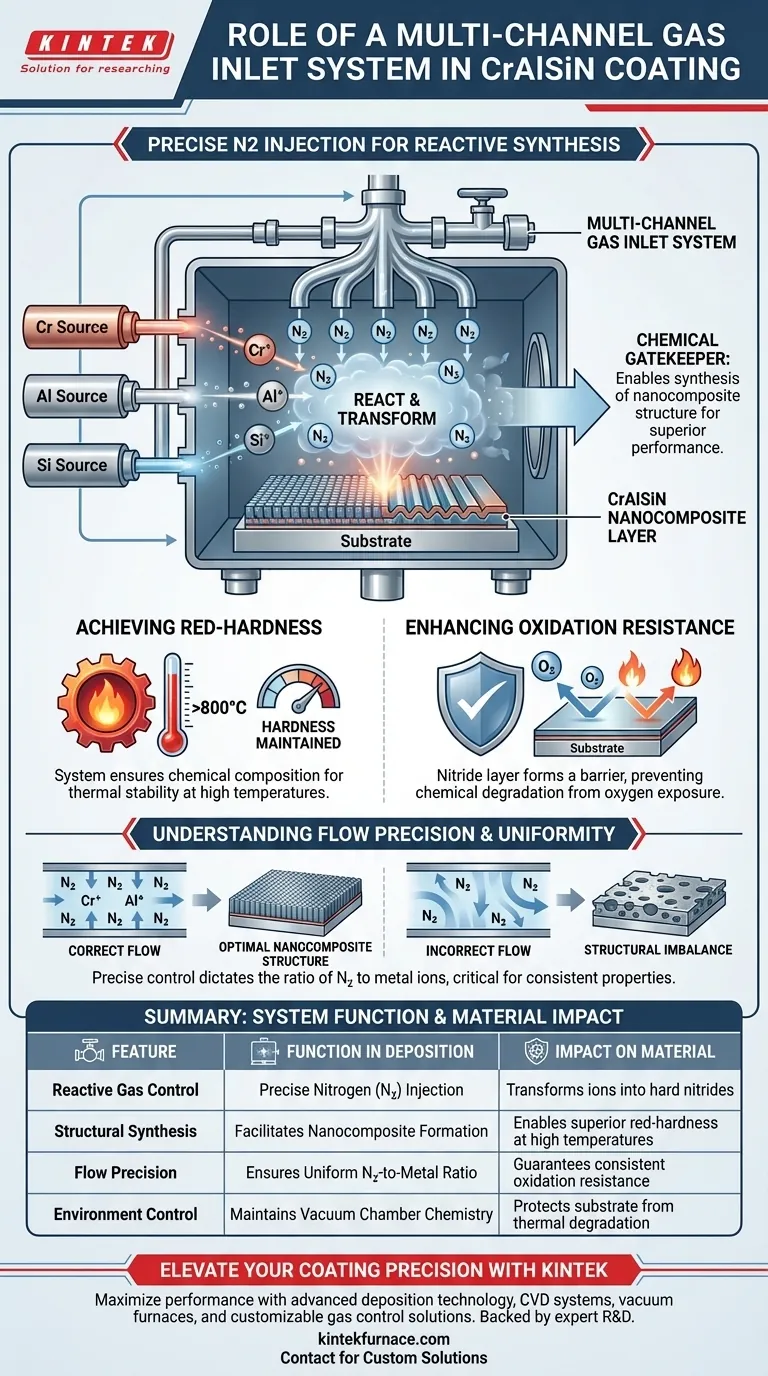

Die Hauptaufgabe eines Mehrkanal-Gaseinleitsystems bei der CrAlSiN-Abscheidung besteht darin, die Injektion von Stickstoff (N2)-Gas in die Vakuumkammer präzise zu steuern. Dieses System stellt sicher, dass das reaktive Gas zur Verfügung steht, um sich mit verdampften Chrom (Cr), Aluminium (Al) und Silizium (Si)-Ionen zu verbinden und einfache Metallionen in eine komplexe Nitridschicht umzuwandeln.

Das System fungiert als chemisches Tor des Prozesses und ermöglicht die Synthese einer Nanokompositstruktur, die im Vergleich zu Standard-Einschicht-Metallfilmen eine überlegene Rothärte und Oxidationsbeständigkeit bietet.

Die Mechanik der Beschichtungssynthese

Erleichterung des reaktiven Prozesses

Der Vakuumlichtbogenabscheidungsprozess beruht auf der Anwesenheit eines reaktiven Gases, um die Eigenschaften von verdampften Metallen zu verändern.

Der Mehrkanaleinleiter führt Stickstoff speziell als dieses reaktive Mittel ein. Ohne diese kontrollierte Injektion würden die verdampften Cr-, Al- und Si-Metalle lediglich als metallische Mischung und nicht als harte Keramikverbindung abgeschieden werden.

Erzeugung einer Nanokompositstruktur

Die Wechselwirkung zwischen den Stickstoffatomen und den Metallionen bildet die CrAlSiN-Schicht.

Diese Reaktion führt nicht zu einer Standardlegierung; sie erzeugt eine spezifische Nanokompositstruktur. Das Gaseinleitsystem ist dafür verantwortlich, die notwendige Umgebung aufrechtzuerhalten, um diese strukturelle Bildung während des gesamten Abscheidungszyklus aufrechtzuerhalten.

Auswirkungen auf Materialeigenschaften

Erreichen von Rothärte

Einer der deutlichen Vorteile von CrAlSiN-Beschichtungen ist ihre „Rothärte“.

Diese Eigenschaft ermöglicht es der Beschichtung, ihre Härte auch bei hohen Betriebstemperaturen beizubehalten. Das Gaseinleitsystem stellt sicher, dass die für diese thermische Stabilität erforderliche chemische Zusammensetzung durchgängig erreicht wird.

Verbesserung der Oxidationsbeständigkeit

Neben der Härte bietet die Beschichtung eine Barriere gegen chemische Degradation.

Die durch die Stickstoffinjektion gebildete Nitridschicht bietet eine deutlich bessere Oxidationsbeständigkeit als Einschicht-Metallfilme. Dies schützt das darunter liegende Substrat vor Degradation, wenn es bei hoher Hitze Sauerstoff ausgesetzt wird.

Verständnis kritischer Abhängigkeiten

Die Bedeutung der Durchflusspräzision

Während die primäre Referenz die Vorteile des Systems hervorhebt, ist es entscheidend, die Abhängigkeit von der Durchflussregelung zu verstehen.

Wenn das Mehrkanalsystem Stickstoff nicht gleichmäßig zuführt, schwankt das Verhältnis von Stickstoff zu Metallionen. Dieses Ungleichgewicht verhindert die korrekte Bildung der Nanokompositstruktur und neutralisiert die Vorteile von Rothärte und Oxidationsbeständigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Um die Leistung von CrAlSiN-Beschichtungen zu maximieren, muss der Betrieb des Gaseinleitsystems mit Ihren spezifischen Leistungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturhaltbarkeit liegt: Stellen Sie sicher, dass das System kalibriert ist, um einen konstanten Stickstoffdruck aufrechtzuerhalten, da dies die Rothärte der endgültigen Schicht direkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in korrosiven Umgebungen liegt: Priorisieren Sie die Gleichmäßigkeit der Gasverteilung, um sicherzustellen, dass die oxidationsbeständige Nitridstruktur über die gesamte Oberfläche kontinuierlich ist.

Das Gaseinleitsystem ist nicht nur eine Zuleitung; es ist der grundlegende Steuerungsmechanismus, der bestimmt, ob Sie einen leistungsstarken Nanokomposit oder einen Standard-Metallfilm erhalten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CrAlSiN-Abscheidung | Auswirkung auf das Material |

|---|---|---|

| Reaktive Gassteuerung | Präzise Injektion von Stickstoff (N2) | Wandelt Metallionen in harte Nitride um |

| Strukturelle Synthese | Ermöglicht die Bildung von Nanokompositen | Ermöglicht überlegene Rothärte bei hohen Temperaturen |

| Durchflusspräzision | Gewährleistet gleichmäßiges Stickstoff-Metall-Verhältnis | Garantiert konsistente Oxidationsbeständigkeit |

| Umgebungssteuerung | Aufrechterhaltung der Vakuumkammerchemie | Schützt das Substrat vor thermischer Degradation |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Maximieren Sie die Rothärte und Oxidationsbeständigkeit Ihrer Nanokompositfilme mit unserer fortschrittlichen Abscheidungstechnologie. Gestützt auf erfahrene F&E und Fertigung bietet KINTEK leistungsstarke CVD-Systeme, Vakuumöfen und anpassbare Gassteuerlösungen, die auf Ihre einzigartigen Materialanforderungen zugeschnitten sind. Egal, ob Sie einen präzisen Mehrkanal-Gasdurchfluss für komplexe Nitride oder Hochtemperaturstabilität für industrielle Anwendungen benötigen, unser Ingenieurteam steht Ihnen zur Verfügung.

Visuelle Anleitung

Referenzen

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Laser-Chemische Gasphasenabscheidung (LCVD)? Präzisions-Mikroskala-3D-Druck für Dünnschichten

- Welche Rolle spielt ein vertikales Röhren-FCCVD-System? Skalierbare Massensynthese von SWCNTs

- Warum Argon und Wasserstoff für die CVD von MnS-Nanosheets verwenden? Erzielen Sie hochreine Syntheseergebnisse

- Welche Gase werden bei der chemischen Gasphasenabscheidung (CVD) verwendet? Beherrschen Sie Vorläufer- & Prozessgase für überlegene Schichten

- Was ist der Zweck von hochreinem Argon bei der Bi2Se3-CVD? Gewährleistung eines qualitativ hochwertigen Schichtwachstums mit optimalem Trägergas

- Welche gängigen Anwendungen haben Aluminiumfilme in Halbleiterbauelementen? Entdecken Sie wichtige Anwendungen und Vorteile

- Was sind einige spezialisierte CVD-Techniken? Entdecken Sie fortschrittliche Lösungen zur Dünnschichtabscheidung

- Wie wird die chemische Gasphasenabscheidung (CVD) nach den Substratheizmethoden kategorisiert? Wählen Sie für Ihr Labor zwischen Hot Wall und Cold Wall.