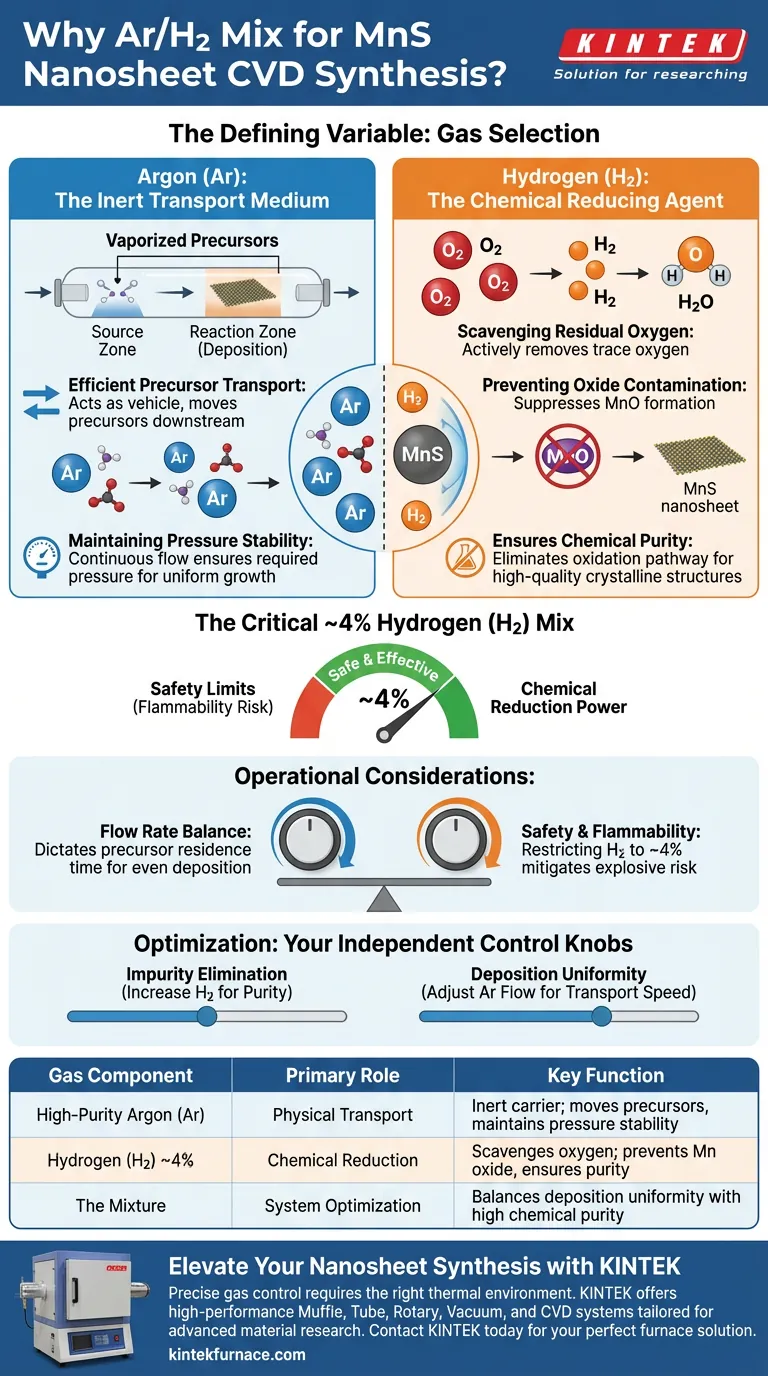

Die Wahl des Trägergases ist eine entscheidende Variable bei der chemischen Gasphasenabscheidung (CVD). Zur Synthese von Mangansulfid (MnS)-Nanosheets wird ein Gemisch aus hochreinem Argon (Ar) und Wasserstoff (H2) verwendet, um sowohl physikalische als auch chemische Anforderungen zu erfüllen. Argon dient als inertes Transportmedium für die Vorläufer, während Wasserstoff als Reduktionsmittel wirkt, um Sauerstoff zu eliminieren und zu verhindern, dass sich das Material zu Oxiden zersetzt.

Kernbotschaft: Während Argon den physikalischen Massentransport bereitstellt, der für den Transport verdampfter Vorläufer durch das System notwendig ist, schafft die Zugabe von etwa 4 % Wasserstoff eine kritische reduzierende Atmosphäre. Diese chemische Intervention neutralisiert Rest-Sauerstoff, verhindert die Bildung von Manganoxiden und garantiert die hohe Reinheit der resultierenden MnS-Nanosheets.

Die physikalische Rolle von Argon

Im CVD-Prozess bildet Argon das mechanische Rückgrat des Systems. Es wird wegen seiner chemischen Inertheit gewählt, was bedeutet, dass es nicht an der Reaktion selbst teilnimmt.

Effizienter Vorläufertransport

Die Hauptfunktion von hochreinem Argon besteht darin, als Fahrzeug für die verdampften Vorläufer zu dienen. Es transportiert diese Materialien von der Quellzone zur Reaktionszone, wo die Abscheidung stattfindet.

Aufrechterhaltung des Druckgleichgewichts

Eine stabile Druckumgebung ist für ein gleichmäßiges Wachstum der Nanosheets unerlässlich. Der kontinuierliche Argonfluss hilft, den erforderlichen Innendruck im CVD-Rohr während der gesamten Synthese aufrechtzuerhalten.

Die chemische Rolle von Wasserstoff

Während Argon den Transport übernimmt, adressiert Wasserstoff die spezifische chemische Anfälligkeit von Mangan. Mangan ist anfällig für Oxidation, was eine aktive Minderung erfordert.

Abscheidung von Rest-Sauerstoff

Selbst in kontrollierten Umgebungen können Spuren von Sauerstoff vorhanden sein. Die Zugabe von Wasserstoff (H2) führt eine reduzierende Atmosphäre ein, die mit diesem Rest-Sauerstoff reagiert und ihn entfernt.

Verhinderung von Oxidkontaminationen

Ohne Wasserstoff würde Sauerstoff mit den Vorläufern reagieren und anstelle des gewünschten Sulfids Manganoxide bilden. Die reduzierende Umgebung unterdrückt diese Nebenreaktion wirksam.

Gewährleistung der chemischen Reinheit

Durch die Eliminierung des Oxidationsweges stellt der Prozess sicher, dass die synthetisierten Nanosheets aus reinem Mangansulfid (MnS) bestehen. Dies führt zu hochwertigen, chemisch korrekten Kristallstrukturen.

Betriebliche Überlegungen

Obwohl dieses Gasgemisch wirksam ist, führt es spezifische Betriebsvariablen ein, die zur Gewährleistung von Sicherheit und Effizienz verwaltet werden müssen.

Sicherheitsgrenzen und Entflammbarkeit

Wasserstoff ist hochentzündlich. Durch die Begrenzung der Konzentration auf etwa 4 % bleibt das Gemisch für die Reduktion wirksam und minimiert gleichzeitig die Explosionsrisiken, die mit höheren Wasserstoffkonzentrationen verbunden sind.

Gleichgewicht der Flussraten

Die Gesamtflussrate des Gemisches bestimmt die Verweilzeit der Vorläufer. Wenn der Fluss zu schnell ist, können die Vorläufer das Rohr verlassen, bevor sie sich abscheiden; wenn er zu langsam ist, kann die Abscheidung ungleichmäßig sein.

Optimierung Ihrer CVD-Parameter

Um die besten Ergebnisse zu erzielen, müssen Sie diese Gase als unabhängige Stellschrauben für physikalischen Transport und chemische Reinheit betrachten.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Verunreinigungen liegt: Stellen Sie sicher, dass Ihre Wasserstoffkonzentration ausreicht (etwa 4 %), um Sauerstofflecks oder Rückstände im System vollständig zu neutralisieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsuniformität liegt: Passen Sie die Argonflussrate an, um die Geschwindigkeit des Vorläufertransports zu steuern, ohne das chemische Reduktionspotenzial zu verändern.

Die Beherrschung des Verhältnisses und des Flusses dieses Argon-Wasserstoff-Gemisches ist der Schlüssel zur Umwandlung von rauen, oxidierten Proben in makellose MnS-Nanosheets.

Zusammenfassungstabelle:

| Gaskomponente | Hauptrolle | Schlüsselfunktion bei der MnS-Synthese |

|---|---|---|

| Hochreines Argon (Ar) | Physikalischer Transport | Inertes Trägermittel; transportiert Vorläufer und sorgt für Druckstabilität. |

| Wasserstoff (H2) ~4% | Chemische Reduktion | Fängt Rest-Sauerstoff ab; verhindert die Bildung von Manganoxiden. |

| Das Gemisch | Systemoptimierung | Balanciert Abscheidungsuniformität mit hoher chemischer Reinheit. |

Verbessern Sie Ihre Nanosheet-Synthese mit KINTEK

Präzise Gaskontrolle ist nur die halbe Miete – die richtige thermische Umgebung ist die andere. Gestützt auf Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die Materialforschung der Spitzenklasse maßgeschneidert sind. Ob Sie MnS-Nanosheets synthetisieren oder neue 2D-Materialien erforschen, unsere anpassbaren Hochtemperatur-Laböfen bieten die Stabilität und Kontrolle, die Ihre einzigartigen Anforderungen erfüllen.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Welche Bedeutung hat das Vakuumdruckregelsystem im CVD-Beschichtungsprozess für Pulver?

- Welche Nichtmetalle werden üblicherweise mittels CVD abgeschieden? Entdecken Sie Anwendungen von Silizium und Kohlenstoff

- Welche Aufgaben führen Ultraschallreinigung und Ionenzerstäubungssysteme in PVD durch? Erzielung einer atomaren Beschichtungshaftung

- Was ist die Bedeutung des Stickstoffflusses bei der BN@C-Pyrolyse? Gewährleistung der Materialreinheit und Reaktionsstabilität

- Was sind die Vorteile von CVD-Beschichtungen in der Luft- und Raumfahrt sowie in der Automobilindustrie? Steigerung von Haltbarkeit und Effizienz

- Was sind die wichtigsten Synthesemethoden für 2D-Materialien? Wählen Sie die richtige Methode für Ihre Anwendung

- Wie dient Argon als Trägergas bei der CVD von BN@PyC-Aerogelen? Wichtige Tipps für eine gleichmäßige Abscheidung