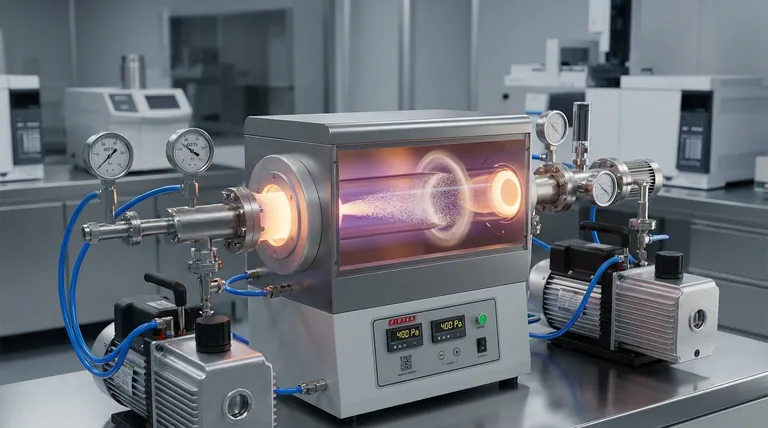

Das Vakuumdruckregelsystem ist der steuernde Mechanismus, der sicherstellt, dass der CVD-Reaktor (Chemical Vapor Deposition) in einer präzisen Niederdruckumgebung, typischerweise um 400 Pa, betrieben wird. Diese Regelung dient nicht nur der Entfernung von Luft, sondern ist der primäre Hebel, der bestimmt, ob das Beschichtungsmaterial tatsächlich am Zielpulver haftet oder als Staub verschwendet wird.

Das Vakuumsystem verändert grundlegend das Verhalten von Vorläufermolekülen, indem es deren mittleren freien Weg verlängert. Dies unterdrückt die Bildung von Abfallprodukten im Gas (homogene Keimbildung) und zwingt das Material, sich dicht auf der Pulveroberfläche abzuscheiden (heterogene Keimbildung).

Die Physik der Niederdruckabscheidung

Verlängerung des mittleren freien Weges

In einer normalen atmosphärischen Umgebung sind Gasmoleküle dicht gedrängt und stoßen ständig zusammen. Durch die Reduzierung des Drucks auf etwa 400 Pa erhöht das Vakuumsystem signifikant den mittleren freien Weg der Vorläufermoleküle.

Verbesserung des molekularen Transports

Diese erhöhte Distanz zwischen den Kollisionen ermöglicht es den Vorläufermolekülen, sich freier zu bewegen. Anstatt vorzeitig mit anderen Gasmolekülen zu reagieren, können sie effizient die Substratoberfläche erreichen.

Steuerung des Keimbildungsprozesses

Unterdrückung der homogenen Keimbildung

Ohne präzise Vakuumregelung neigen Vorläufermoleküle zur homogenen Keimbildung. Dies geschieht, wenn Moleküle in der Gasphase miteinander reagieren, anstatt auf der Zieloberfläche.

Verhinderung der Nebenproduktbildung

Wenn homogene Keimbildung auftritt, entsteht freischwebendes Nebenproduktpulver – im Wesentlichen "Staub" – anstatt einer Beschichtung. Die Vakuumumgebung minimiert diese Gasphasenkollisionen und verhindert so die Verschwendung teurer Vorläufermaterialien.

Förderung der heterogenen Keimbildung

Das Hauptziel des Druckregelsystems ist die Förderung der heterogenen Keimbildung. Dies stellt sicher, dass die chemische Reaktion spezifisch auf der Oberfläche der Kalziumkarbonat-Vorlage (des Pulvers) stattfindet.

Gewährleistung der Beschichtungsdichte

Indem die Reaktion auf der Oberfläche erzwungen wird, fördert das System das bevorzugte Wachstum von Siliziumdioxid auf dem Pulver. Dies führt zu einer dichten, gleichmäßigen Hülle anstelle einer lockeren oder porösen Struktur.

Verständnis der Kompromisse

Das Risiko von Druckinstabilität

Wenn der Vakuumdruck signifikant über den optimalen Bereich von 400 Pa ansteigt, verringert sich der mittlere freie Weg. Dies verschiebt das Gleichgewicht zurück zu Gasphasenreaktionen, was zu einem "staubigen" Prozess führt, bei dem die Beschichtung nicht am Pulver haftet.

Abwägung von Reaktionsgeschwindigkeit und Qualität

Obwohl niedrigere Drücke die Beschichtungsqualität verbessern, müssen sie präzise aufrechterhalten werden. Extreme Abweichungen können die Transportmechanismen der Gasphase verändern und möglicherweise die Abscheidungsrate oder die strukturelle Integrität der Beschichtung beeinträchtigen.

Optimierung Ihrer Prozessergebnisse

Wenn Ihr Hauptaugenmerk auf Materialeffizienz liegt:

- Priorisieren Sie die Vakuumstabilität, um die homogene Keimbildung zu minimieren, was die Entstehung von verschwendeten, freischwebenden Nebenprodukten direkt reduziert.

Wenn Ihr Hauptaugenmerk auf Beschichtungsqualität liegt:

- Stellen Sie sicher, dass der Druck niedrig bleibt (~400 Pa), um den mittleren freien Weg zu maximieren und eine dichte, kontinuierliche Siliziumdioxidschicht auf der Pulveroberfläche zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt:

- Überwachen Sie die Drucktrends streng, da Schwankungen bestimmen, ob die Reaktion im leeren Raum des Reaktors oder am eigentlichen Produkt stattfindet.

Die ultimative Kontrolle über den Vakuumdruck ist der Unterschied zwischen der Erzeugung von Industrieabfall und der Entwicklung eines Hochleistungs-Beschichtungspulvers.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den CVD-Prozess | Nutzen für beschichtete Pulver |

|---|---|---|

| Druck (~400 Pa) | Erhöht den mittleren freien Weg | Verbessert den molekularen Transport zum Substrat |

| Heterogene Keimbildung | Fördert oberflächenspezifisches Wachstum | Gewährleistet dichte, gleichmäßige und haftende Hüllen |

| Unterdrückung der homogenen Keimbildung | Verhindert Gasphasenreaktionen | Eliminiert "Staub" und Nebenproduktabfall |

| Vakuumstabilität | Aufrechterhaltung einer konsistenten Abscheidungsumgebung | Garantiert Prozesswiederholbarkeit und Qualität |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzise Vakuumregelung ist die Grenze zwischen Hochleistungsbeschichtung und Industrieabfall. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche CVD-Systeme, Muffel-, Rohr-, Rotations- und Vakuumöfen, die darauf ausgelegt sind, die exakten Druckumgebungen zu liefern, die Ihre Forschung erfordert. Ob Sie empfindliche Pulver beschichten oder Substrate der nächsten Generation entwickeln, unsere anpassbaren Hochtemperatur-Lösungen gewährleisten maximale Materialeffizienz und Beschichtungsdichte.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen.

Referenzen

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist eine Hochtemperatur-Wasserstoff (H2)-Vorbehandlung für Aluminiumoxidpulver notwendig? FB-CVD-Exzellenz freischalten

- Was sind einige spezialisierte CVD-Techniken? Entdecken Sie fortschrittliche Lösungen zur Dünnschichtabscheidung

- Welche gängigen Anwendungen hat CVD? Entdecken Sie vielseitige Beschichtungslösungen für Ihre Branche

- Was sind die Schritte der chemischen Gasphasenabscheidung? Beherrschen Sie den Prozess für überlegene Dünnschichten

- Wie unterscheidet sich PVD von CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschicht-Beschichtungsverfahrens

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der physikalischen Gasphasenabscheidung (PVD)? Wählen Sie den richtigen Dünnschichtprozess

- Welche Rolle spielen Temperatur und Druck bei der CVD? Schlüsselfaktoren für eine optimale Schichtabscheidung

- Was ist die übergreifende Bedeutung von CVD in industriellen Anwendungen? Entfesseln Sie oberflächentechnische Entwicklungen auf atomarer Ebene