Im Kern unterscheiden sich die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) durch ihre grundlegenden Prozesse. CVD nutzt chemische Reaktionen auf der Substratoberfläche, um einen Film aus gasförmigen Vorläufern wachsen zu lassen, während PVD physikalische Methoden wie Sputtern oder Verdampfen verwendet, um Material von einer festen Quelle auf das Substrat zu übertragen.

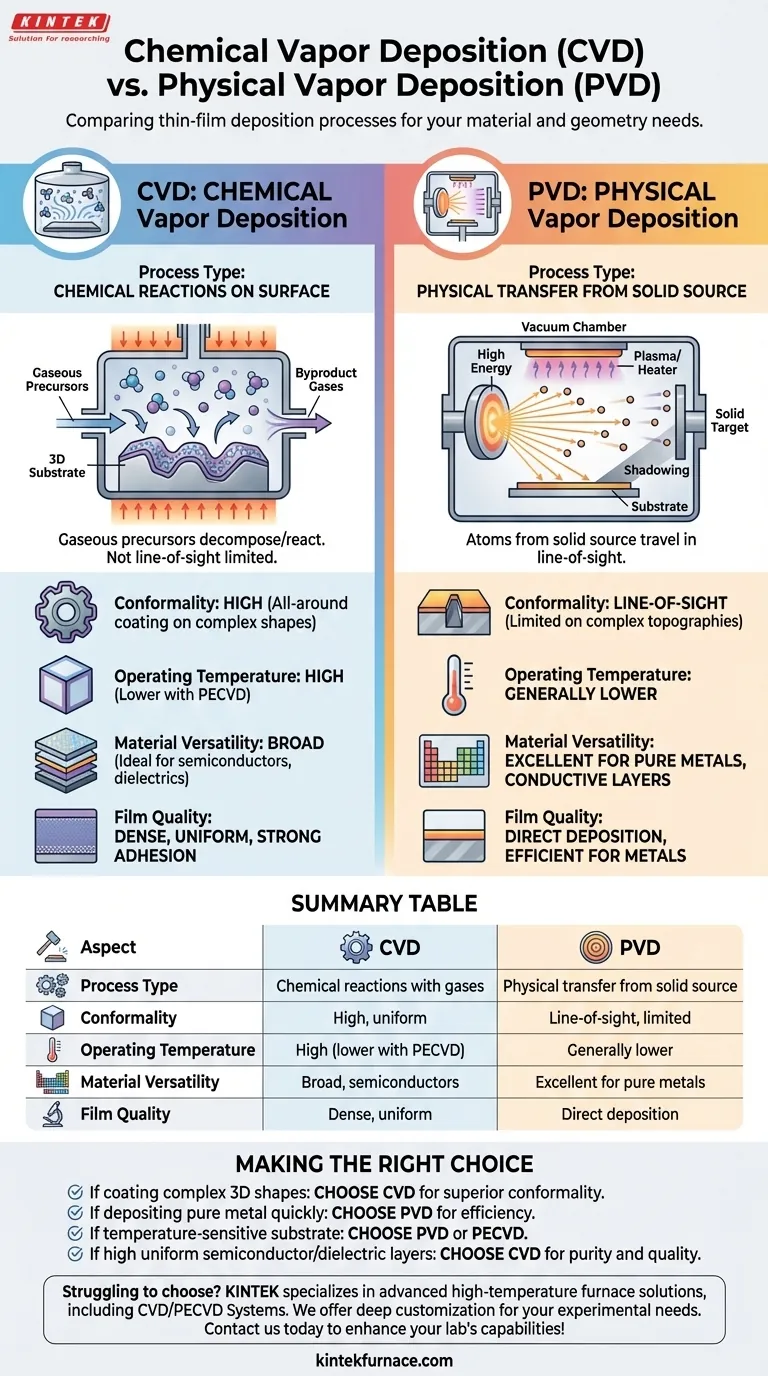

Während sowohl CVD als auch PVD Dünnschichten erzeugen, hängt Ihre Wahl von einem entscheidenden Kompromiss ab. CVD verwendet chemische Reaktionen für hochgleichmäßige, allseitige Beschichtungen, während PVD physikalische Kräfte für eine direkte, sichtlinienförmige Abscheidung nutzt. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihr Material und Ihre Geometrie.

Die Kernmechanismen: Chemisch vs. Physikalisch

Die Namen selbst verraten die primäre Unterscheidung. Ein Prozess ist fundamental chemisch, während der andere physikalisch ist.

Wie CVD funktioniert: Gasförmige Vorläufer und Oberflächenreaktionen

Die chemische Gasphasenabscheidung führt einen oder mehrere flüchtige gasförmige Vorläufer in eine Reaktionskammer ein.

Diese Gase zersetzen sich oder reagieren auf der Oberfläche des erhitzten Substrats und bilden einen festen Dünnfilm. Die Nebenproduktgase werden dann aus der Kammer abgeführt.

Da der Prozess durch den Gasfluss und die Diffusion angetrieben wird, ist CVD nicht durch die Sichtlinie begrenzt. Es kann komplexe, nicht-ebene Oberflächen gleichmäßig beschichten.

Wie PVD funktioniert: Feste Quellen und direkte Abscheidung

Die physikalische Gasphasenabscheidung beginnt mit einem festen Target aus dem Material, das Sie abscheiden möchten.

Hochenergie, typischerweise von einem Plasma (Sputtern) oder einem Widerstandsheizer (Verdampfung), bombardiert dieses Target, löst Atome heraus und schleudert sie zum Substrat.

Diese Atome bewegen sich in einer geraden Linie und kondensieren auf der Oberfläche des Substrats, wodurch eine Sichtlinienabscheidung entsteht. Bereiche, die der Materialquelle nicht direkt sichtbar sind, erhalten wenig bis keine Beschichtung.

Vergleich wichtiger Prozesseigenschaften

Die Unterschiede im Mechanismus führen zu signifikanten Variationen bei den Prozessergebnissen, der Materialkompatibilität und den Filmeigenschaften.

Abscheidungskonformalität: Allseitig vs. Sichtlinie

Der kritischste praktische Unterschied ist die Konformalität – die Fähigkeit, eine dreidimensionale Oberfläche gleichmäßig zu beschichten.

CVD zeichnet sich hierin aus und liefert hochkonforme Filme, die Gräben, Stufen und komplexe Geometrien mit gleichmäßiger Dicke bedecken.

PVD, als Sichtlinienprozess, hat Schwierigkeiten mit komplexen Topografien. Die Oberseiten von Merkmalen erhalten eine dicke Beschichtung, während die Seitenwände sehr wenig erhalten, ein Effekt, der als "Abschattung" bekannt ist.

Betriebstemperatur und Substratkompatibilität

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben. Dies schränkt ihre Verwendung auf Materialien ein, die der Hitze standhalten können.

PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen und ist daher für einige temperaturempfindliche Substrate besser geeignet.

Eine wichtige Variante, die Plasma-Enhanced CVD (PECVD), verwendet jedoch Plasma anstelle hoher Hitze, um die Vorläufergase anzuregen, was eine Abscheidung bei wesentlich niedrigeren Temperaturen (200-400°C) ermöglicht.

Materialvielfalt

PVD ist eine ausgezeichnete und weit verbreitete Methode zur Abscheidung reiner Metalle und anderer leitfähiger Schichten.

CVD bietet eine größere Vielseitigkeit bei den Arten von Materialien, die abgeschieden werden können. Es ist die dominierende Methode zur Herstellung hochreiner Halbleiter- und dielektrischer (isolierender) Filme, die für die moderne Elektronik unerlässlich sind.

Die Kompromisse verstehen

Keiner der Prozesse ist universell überlegen. Die Wahl beinhaltet ein Abwägen von Filmqualität, Prozesskomplexität und Kompatibilität mit Ihren Zielen.

Filmqualität und Gleichmäßigkeit

CVD ist im Allgemeinen dafür bekannt, sehr präzise, dichte und hochgleichmäßige Dünnfilme zu erzeugen. Der chemische Bindungsprozess führt zu einer starken Adhäsion und ausgezeichneter Filmqualität.

Varianten wie PECVD können sogar Filme von höherer Qualität mit einer geringeren Wahrscheinlichkeit von Rissbildung im Vergleich zu einigen traditionellen CVD-Methoden erzeugen.

Prozesskomplexität und Nebenprodukte

CVD-Anlagen können komplexer sein, und die chemischen Reaktionen erzeugen oft toxische oder korrosive gasförmige Nebenprodukte, die sorgfältige Handhabung und Entsorgung erfordern.

PVD ist ein vergleichsweise saubererer Prozess mit minimaler Umweltbelastung und einfacheren Geräten, da es sich hauptsächlich um eine physikalische Materialübertragung im Vakuum handelt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Wählen Sie CVD für seine überlegene Konformalität, die eine gleichmäßige Abdeckung auf allen Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines reinen Metallfilms liegt: PVD ist oft die direktere, effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie Kunststoff liegt: Ihre besten Optionen sind PVD oder eine Niedertemperaturvariante wie PECVD.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochgleichmäßiger Halbleiter- oder dielektrischer Schichten liegt: CVD ist der Industriestandard für die Erreichung der erforderlichen Reinheit und Filmqualität.

Letztendlich wird Ihre Entscheidung durch das Material, das Sie abscheiden müssen, die Geometrie Ihres Substrats und die endgültigen Eigenschaften, die Ihr Film besitzen muss, bestimmt.

Übersichtstabelle:

| Aspekt | CVD | PVD |

|---|---|---|

| Prozessart | Chemische Reaktionen mit Gasen | Physische Übertragung von fester Quelle |

| Konformalität | Hoch, gleichmäßig auf komplexen Formen | Sichtlinie, eingeschränkt auf unebenen Oberflächen |

| Betriebstemperatur | Hoch (niedriger mit PECVD) | Generell niedriger |

| Materialvielfalt | Breit, ideal für Halbleiter | Ausgezeichnet für reine Metalle |

| Filmqualität | Dicht, gleichmäßig, starke Haftung | Direkte Abscheidung, effizient für Metalle |

Fällt Ihnen die Entscheidung zwischen CVD und PVD für Ihre Dünnfilmanwendungen schwer? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen. Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir eine tiefe Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und optimale Leistung und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung