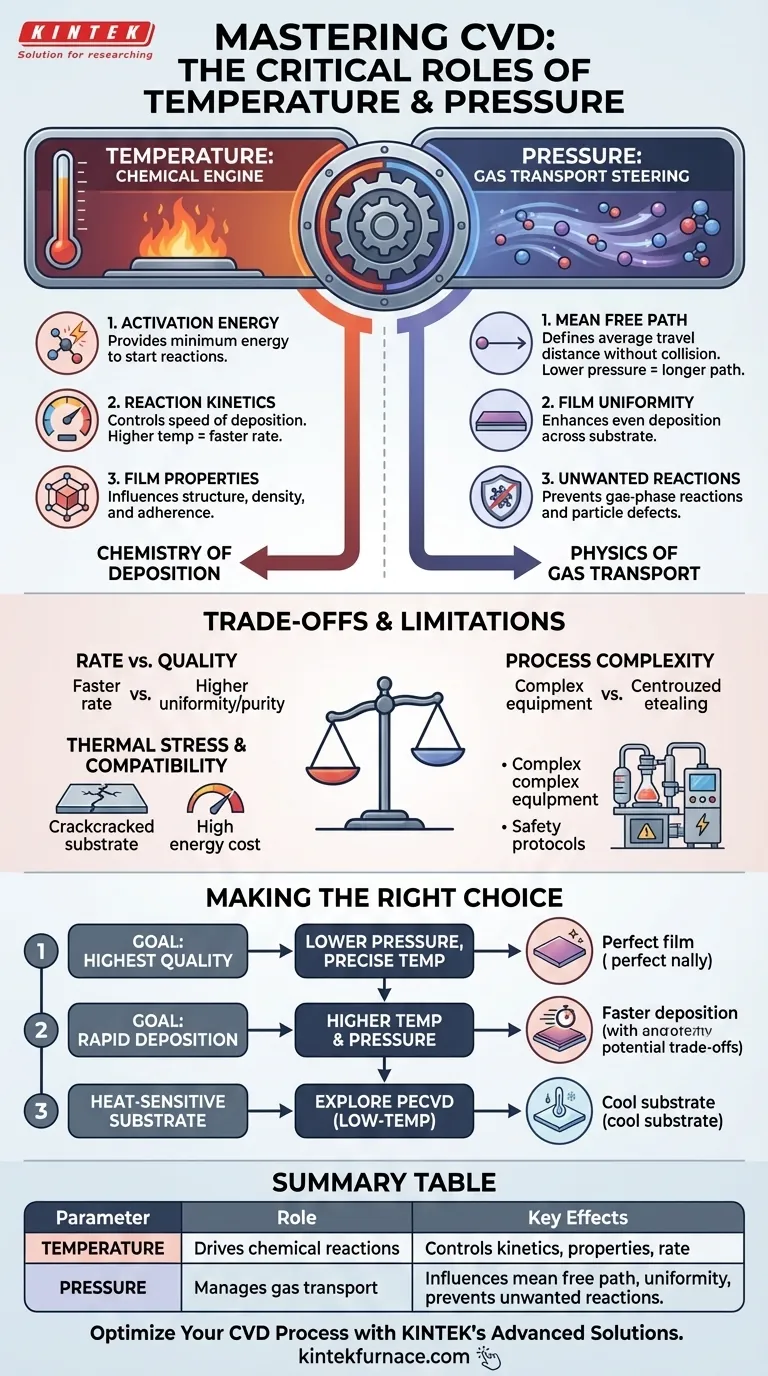

Temperatur und Druck sind grundlegende Parameter bei der chemischen Gasphasenabscheidung (CVD), die die Reaktionskinetik, die Schichtqualität und die Materialeigenschaften beeinflussen. Die Temperatur steuert die für die Abscheidung erforderlichen chemischen Reaktionen, während der Druck die Gasphasendynamik und die Gleichmäßigkeit der Schicht beeinflusst. Zusammen bestimmen sie die Kristallinität, Reinheit und Anwendungstauglichkeit der abgeschiedenen Materialien, von Halbleitern bis hin zu modernen Beschichtungen. Die Optimierung dieser Parameter ist entscheidend für das Erreichen der gewünschten Ergebnisse in Branchen wie Elektronik, Luft- und Raumfahrt und Medizintechnik.

Die wichtigsten Punkte werden erklärt:

1. Die Rolle der Temperatur bei der CVD

- Reaktionskinetik: Höhere Temperaturen beschleunigen die chemischen Reaktionen und sorgen dafür, dass genügend Energie für die Zersetzung der Ausgangsstoffe und die Abscheidung zur Verfügung steht. So arbeitet die CVD in der Regel zwischen 1000°C und 1150°C, um Reaktionen wie die Zersetzung von Metallhalogeniden zu erleichtern (z. B. TiCl₄ → Ti + 2Cl₂).

- Materialeigenschaften: Die Temperatur beeinflusst die Kristallinität: amorphe Schichten (für flexible Elektronik) bilden sich bei niedrigeren Temperaturen, während polykristalline oder einkristalline Schichten (für Halbleiter) höhere Temperaturen benötigen.

- Synergie der Energiequellen: Bei Verfahren wie MPCVD (Microwave Plasma Chemical Vapor Deposition) (Microwave Plasma Chemical Vapor Deposition) wird die Temperatur mit der Plasmaenergie gekoppelt, um die Dissoziation des Vorläufers zu verstärken, was das Wachstum von Diamantschichten bei moderaten Temperaturen ermöglicht.

2. Die Rolle des Drucks bei der CVD

- Gleichmäßigkeit der Schicht: Niedrigere Drücke (z. B. bei der Niederdruck-CVD) verringern die Zusammenstöße zwischen den Gasphasen, minimieren die Partikelbildung und verbessern die Gleichmäßigkeit der Schichten. Dies ist entscheidend für Beschichtungen auf komplexen Geometrien.

- Gas-Phasen-Reaktionen: Hohe Drücke können unerwünschte homogene Reaktionen (z. B. Rußbildung) fördern, während kontrollierte niedrige Drücke Oberflächenreaktionen für sauberere Schichten begünstigen.

- Wrap-Around-Beschichtung: Druckgradienten sorgen für eine gleichmäßige Abscheidung auf komplizierten Substraten, wie Turbinenschaufeln oder medizinischen Implantaten.

3. Wechselspiel zwischen Temperatur und Druck

- Prozess-Optimierung: Bei der Abscheidung von Wolfram für Halbleiterverbindungen beispielsweise sorgen hohe Temperaturen (300-600 °C) und niedrige Drücke (0,1-10 Torr) für ein Gleichgewicht zwischen Haftung und Stufenbedeckung.

- Materialspezifische Anforderungen: Bei der CVD-Diamantabscheidung werden häufig moderate Temperaturen (800-1000°C) mit einer präzisen Druckkontrolle kombiniert, um eine Graphitisierung zu vermeiden.

4. Industrielle Anwendungen

- Elektronik: Die Abscheidung von hochreinem Silizium für CMOS-Bauelemente erfordert eine präzise Temperatur-/Druckkontrolle, um Defekte zu minimieren.

- Luft- und Raumfahrt: Beschichtungen wie TiN für Schneidwerkzeuge erfordern optimierte Parameter, um Härte und Verschleißfestigkeit zu erreichen.

- Aufstrebende Technologien: Quantenpunkte und Kohlenstoff-Nanoröhrchen erfordern maßgeschneiderte Bedingungen, z. B. niedrigere Drücke für die Ausrichtung der Nanoröhrchen.

5. Herausforderungen und Zielkonflikte

- Energiekosten: Hochtemperaturprozesse erhöhen die Betriebskosten, was zu Innovationen wie plasmagestützter CVD führt, um den Energiebedarf zu senken.

- Beschränkungen der Ausrüstung: Druckfeste Reaktorkonstruktionen (z. B. in MPCVD-Maschinen ) sind für die Aufrechterhaltung der Stabilität unter extremen Bedingungen unerlässlich.

Durch die Beherrschung von Temperatur und Druck ermöglicht CVD die Herstellung von Materialien, die die moderne Technologie antreiben - von den Chips in Ihrem Telefon bis zu den Beschichtungen von Düsentriebwerken. Wie könnten Fortschritte bei der Parametersteuerung die Materialwissenschaft weiter revolutionieren?

Zusammenfassende Tabelle:

| Parameter | Rolle im CVD-Prozess | Auswirkung auf die Materialeigenschaften |

|---|---|---|

| Temperatur | Steuert die Zersetzung des Vorläufers und die Abscheidungsreaktionen; höhere Temperaturen verbessern die Kristallinität. | Bestimmt die Schichtstruktur (amorph, polykristallin oder einkristallin). |

| Druck | Steuert die Dynamik und Gleichmäßigkeit der Gasphase; niedriger Druck verringert die Partikelbildung. | Beeinflusst die Reinheit, Dichte und Gleichmäßigkeit der Beschichtung. |

| Kombiniert | Optimiertes Zusammenspiel gewährleistet Haftung, Stufenabdeckung und Defektminimierung. | Ermöglicht maßgeschneiderte Eigenschaften für Elektronik, Luft- und Raumfahrt und Medizintechnik. |

Verbessern Sie Ihr CVD-Verfahren mit präzisionsgefertigten Lösungen von KINTEK! Dank unserer umfassenden Forschungs- und Entwicklungskompetenz und unserer eigenen Fertigung bieten wir moderne Hochtemperaturöfen und CVD-Systeme, die auf Ihre individuellen Anforderungen zugeschnitten sind. Ganz gleich, ob Sie gleichmäßige Beschichtungen für Luft- und Raumfahrtkomponenten oder hochreine Halbleiterschichten benötigen, unsere PECVD-Anlagen und anpassbare Anlagen gewährleisten eine optimale Temperatur- und Druckregelung. Kontaktieren Sie uns noch heute um zu besprechen, wie wir die Möglichkeiten Ihres Labors erweitern können!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die CVD-Überwachung Entdecken Sie rotierende PECVD-Öfen für die gleichmäßige Abscheidung von Dünnschichten Aufrüstung auf RF-PECVD-Systeme für fortschrittliche plasmagestützte Beschichtungen Sicherstellen der Prozessintegrität mit Hochvakuumventilen

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten