Spezialisierte Techniken der chemischen Gasphasenabscheidung (CVD) sind fortschrittliche Variationen des Standard-Thermalverfahrens, die jeweils darauf ausgelegt sind, spezifische Einschränkungen zu überwinden. Methoden wie die Plasma-gestützte CVD (PECVD), die metallorganische CVD (MOCVD) und die Laser-CVD (LCVD) verändern die Art und Weise, wie Energie an die Vorläufergase abgegeben wird, und ermöglichen so die Abscheidung bei niedrigeren Temperaturen, mit höherer Präzision oder zur Herstellung hochspezifischer Materialien wie Diamantfilmen oder Halbleiterverbindungen.

Der Hauptunterschied zwischen Standard-CVD und ihren spezialisierten Varianten liegt nicht im Ziel – der Abscheidung eines Dünnschichtes –, sondern in der Methode der Energiezufuhr. Durch den Ersatz oder die Ergänzung allgemeiner Wärme durch Plasma, Licht oder lokalisierte Erwärmung bieten diese Techniken eine präzise Kontrolle über die Abscheidungsumgebung, um spezifische Anwendungsanforderungen zu erfüllen.

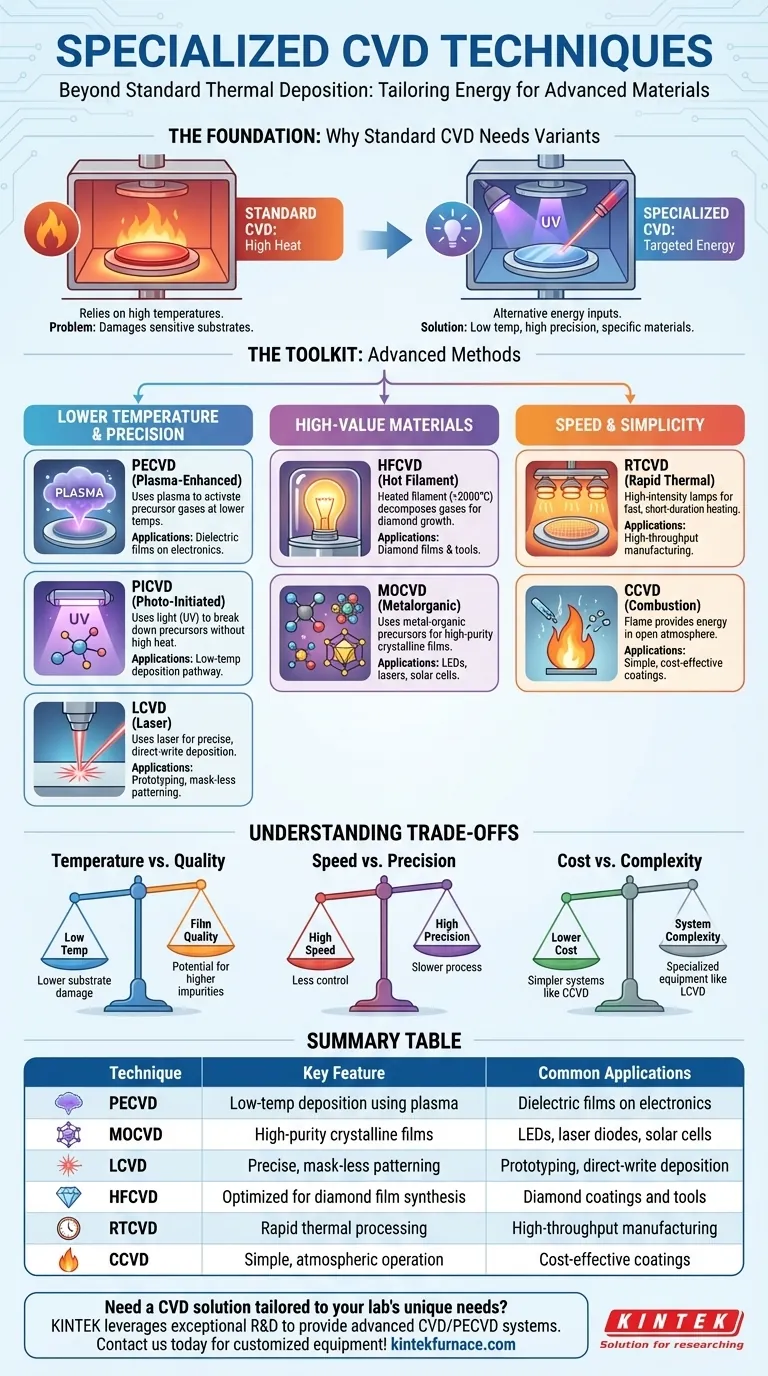

Die Grundlage: Warum Standard-CVD Varianten benötigt

Das Grundprinzip der CVD

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einer Gruppe flüchtiger Vorläufergase in einer Reaktionskammer ausgesetzt wird. Diese Gase zersetzen sich bei Aktivierung, typischerweise durch Wärme, und das gewünschte Material scheidet sich als dünner, fester Film auf der Substratoberfläche ab. Dieser Prozess gewährleistet eine gleichmäßige, vollständige Abdeckung auch auf komplexen Formen.

Die inhärente Einschränkung: Hohe Hitze

Die Standard-Thermische CVD stützt sich auf das Erhitzen der gesamten Kammer und des Substrats auf hohe Temperaturen, um die chemische Reaktion auszulösen. Dies funktioniert gut für robuste Materialien, kann aber empfindliche Substrate, wie sie in der Mikroelektronik oder bei Polymeren verwendet werden, beschädigen oder zerstören. Diese einzelne Einschränkung ist der Haupttreiber für die Entwicklung spezialisierter CVD-Methoden.

Spezialisierte CVD: Ein Werkzeugkasten für fortschrittliche Materialien

Temperatursenkung durch Plasma: PECVD

Die Plasma-gestützte CVD (PECVD) verwendet ein elektrisches Feld, um in der Reaktionskammer ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses energiereiche Plasma aktiviert die Vorläufergase bei viel niedrigeren Temperaturen, als es die thermische CVD erfordert.

Dies macht PECVD unverzichtbar für die Abscheidung von dielektrischen Filmen wie Siliziumnitrid und amorphem Silizium auf temperaturempfindlichen integrierten Schaltungen.

Licht für Energie und Präzision nutzen: PICVD & LCVD

Die photoinitiierte CVD (PICVD) nutzt eine Lichtquelle, typischerweise Ultraviolett (UV), um Vorläufermoleküle aufzubrechen. Die Energie der Photonen treibt die chemische Reaktion an, ohne dass eine hohe Substraterwärmung erforderlich ist, und bietet so einen weiteren Tieftemperatur-Abscheidungsweg.

Die Laser-CVD (LCVD) geht noch einen Schritt weiter, indem sie einen hochfokussierten Laserstrahl verwendet. Der Laser kann entweder einen sehr kleinen Punkt auf dem Substrat erwärmen oder direkt die Gasmoleküle in seinem Pfad aufbrechen, was eine präzise, maskenlose Direktbeschriftungsabscheidung ermöglicht.

Zielgerichtete Hochleistungsmaterialien: HFCVD & MOCVD

Die Hot-Filament-CVD (HFCVD) ist eine Technik, die für die Synthese von Diamantfilmen optimiert ist. Ein Wolfram- oder Tantal-Filament wird auf über 2000 °C erhitzt, um Vorläufergase wie Methan und Wasserstoff zu zersetzen und so den spezifischen atomaren Wasserstoff zu erzeugen, der für das Wachstum von hochwertigem Diamant erforderlich ist.

Die metallorganische CVD (MOCVD) verwendet metallorganische Verbindungen als Vorläufer. Diese spezialisierten Moleküle sind entscheidend für die Abscheidung der hochreinen Einkristallfilme, die für Halbleiterverbindungen benötigt werden, welche die Bausteine von LEDs, Laserdioden und hocheffizienten Solarzellen sind.

Optimierung für Geschwindigkeit und Einfachheit: RTCVD & CCVD

Die Schnelle-Thermal-CVD (RTCVD) verwendet Hochleistungsstrahler, um das Substrat sehr schnell für kurze Zeiträume zu erwärmen. Diese Einzelwafer-Verarbeitungsmethode reduziert die gesamte thermische Belastungszeit und erhöht den Fertigungsdurchsatz.

Die Verbrennungs-CVD (CCVD), auch bekannt als Flammabscheidung, ist insofern einzigartig, als sie oft in offener Atmosphäre arbeitet. Vorläufer werden einer Flamme zugeführt, die die Energie für die Zersetzung und Abscheidung auf einem nahe gelegenen Substrat liefert. Es ist eine einfachere, oft kostengünstigere Methode, die für bestimmte Arten von Beschichtungen geeignet ist.

Verständnis der Kompromisse

Temperatur vs. Filmqualität

Obwohl Tieftemperaturmethoden wie PECVD eine Beschädigung des Substrats verhindern, können die resultierenden Filme andere Eigenschaften aufweisen als ihre Hochtemperatur-Pendants. Beispielsweise können PECVD-abgeschiedene Filme höhere Wasserstoffkonzentrationen enthalten, was ihre elektrischen oder optischen Eigenschaften beeinflusst.

Geschwindigkeit vs. Präzision

Techniken, die auf Geschwindigkeit und Einfachheit ausgelegt sind, wie die Verbrennungs-CVD, opfern die makellose Vakuumumgebung anderer Methoden. Dies kann zu geringerer Filmreinheit und weniger Kontrolle über Dicke und Gleichmäßigkeit im Vergleich zu langsameren, kontrollierteren Prozessen wie MOCVD oder PECVD führen.

Kosten und Komplexität

Spezialisierte CVD-Systeme verursachen zusätzliche Komplexität und Kosten. Ein PECVD-System erfordert einen Plasma-Generator und HF-Netzteile, während ein LCVD-System einen teuren Laser und präzise Optiken benötigt. Diese Investition rechtfertigt sich nur, wenn die Vorteile – wie Tieftemperaturverarbeitung oder selektive Abscheidung – entscheidend sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen CVD-Variante erfordert die Abstimmung der Stärken der Technik mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Substraten wie Elektronik liegt: PECVD oder PICVD sind aufgrund ihrer niedrigen Prozesstemperaturen Ihre Hauptkandidaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner kristalliner Filme wie Diamant oder Halbleiterverbindungen liegt: HFCVD (für Diamant) und MOCVD (für Optoelektronik) sind für diese anspruchsvollen Aufgaben maßgeschneidert.

- Wenn Ihr Hauptaugenmerk auf der Fertigung mit hohem Durchsatz liegt: RTCVD bietet schnellere Prozesszyklen, während CCVD eine einfache, skalierbare Lösung bei atmosphärischem Druck für bestimmte Beschichtungen bieten kann.

- Wenn Ihr Hauptaugenmerk auf präziser, maskenloser Strukturierung für Prototyping oder Reparatur liegt: LCVD ist die ideale Wahl aufgrund seiner Fähigkeit, Material direkt auf ein Substrat zu „schreiben“.

Letztendlich geht es bei der Auswahl der richtigen CVD-Methode darum, den Mechanismus der Energiezufuhr an Ihr spezifisches Material, Substrat und Ihre Leistungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Häufige Anwendungen |

|---|---|---|

| PECVD | Tieftemperaturabscheidung mittels Plasma | Dielektrische Filme auf Elektronik |

| MOCVD | Hochreine kristalline Filme | LEDs, Laserdioden, Solarzellen |

| LCVD | Präzise, maskenlose Strukturierung | Prototyping, Direktbeschriftungsabscheidung |

| HFCVD | Optimiert für Diamantfilmunterstützung | Diamantbeschichtungen und Werkzeuge |

| RTCVD | Schnelle thermische Verarbeitung | Fertigung mit hohem Durchsatz |

| CCVD | Einfacher Betrieb bei Atmosphärendruck | Kostengünstige Beschichtungen |

Benötigen Sie eine CVD-Lösung, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, unabhängig davon, ob Sie mit empfindlichen Substraten oder hochwertigen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse mit zuverlässigen, kundenspezifischen Geräten verbessern können!

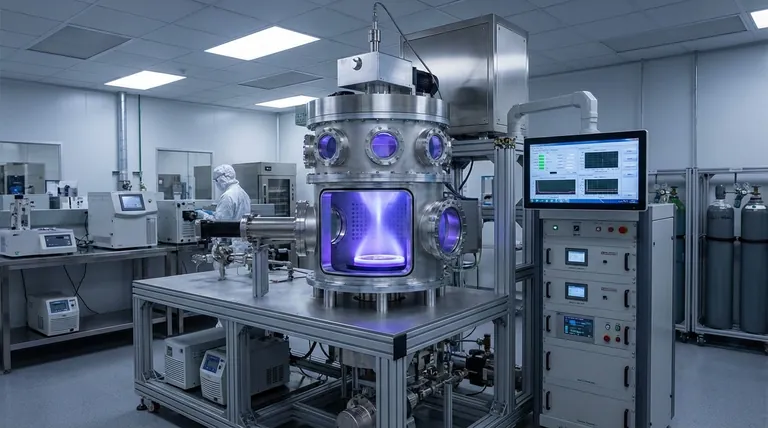

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Welche Vorteile bieten MPCVD-Diamantwerkzeuge in industriellen Anwendungen? Maximale Lebensdauer & Effizienz

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik