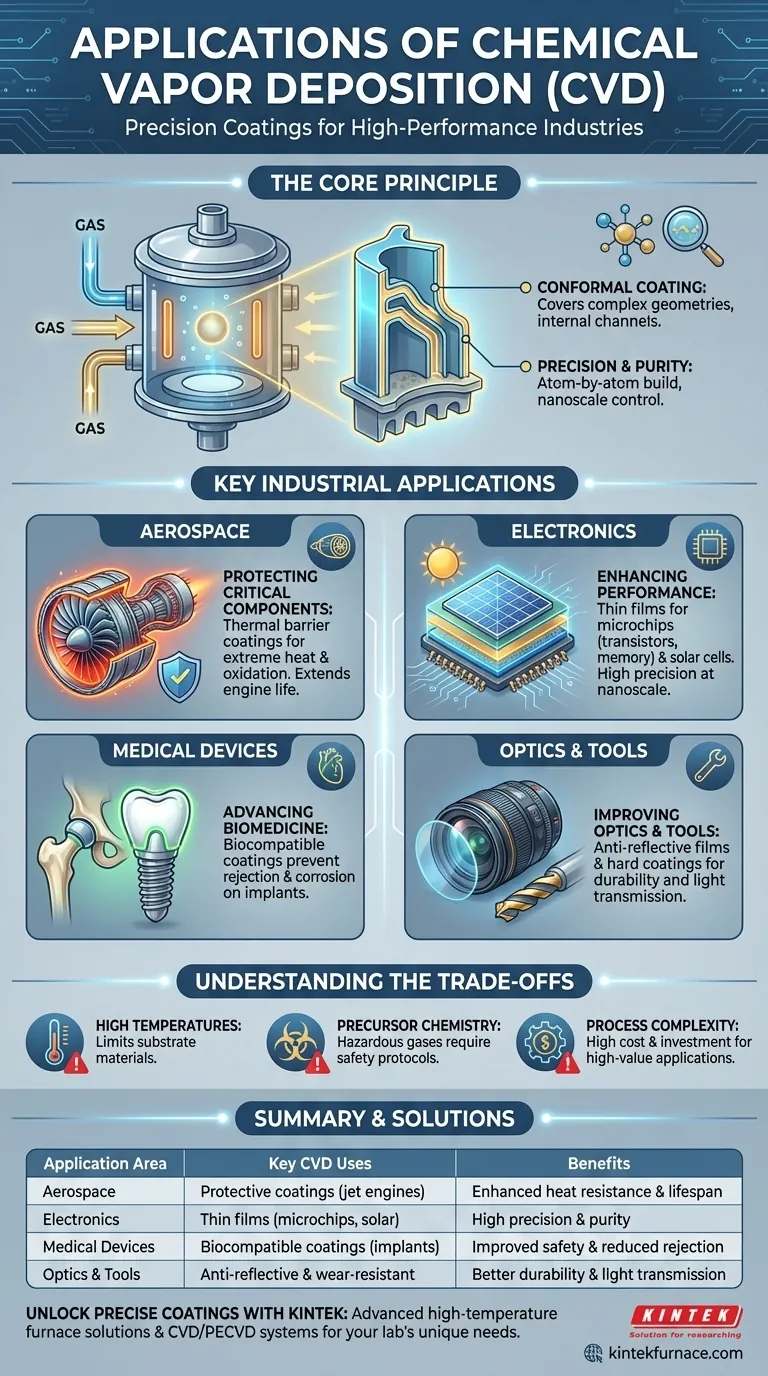

Von der Luft- und Raumfahrt bis zur Medizin ist die chemische Gasphasenabscheidung (CVD) eine grundlegende Technologie zur Herstellung von Hochleistungsbeschichtungen in einer Vielzahl von Branchen. Sie wird verwendet, um Schutzschichten auf Strahltriebwerkskomponenten aufzubringen, biokompatible Oberflächen auf medizinischen Implantaten zu erzeugen, antireflektierende Filme auf optische Linsen abzuscheiden und die kritischen Schichten in Mikrochips und Solarzellen zu fertigen.

Der wahre Wert von CVD liegt nicht nur im Aufbringen einer Beschichtung, sondern in ihrer Präzision. Das Verfahren ermöglicht die Erzeugung hochreiner, außergewöhnlich gleichmäßiger und konformer Dünnschichten auf komplexen Oberflächen, wodurch die Leistung und Langlebigkeit des zugrunde liegenden Materials grundlegend verbessert werden.

Das Kernprinzip: Warum CVD so vielseitig ist

CVD ist ein Prozess, der weit über das einfache "Bemalen" einer Oberfläche hinausgeht. Er beinhaltet eine chemische Transformation, die ein neues Material, Molekül für Molekül, direkt auf ein Substrat aufbaut.

Was ist chemische Gasphasenabscheidung?

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer, die oft unter Vakuum steht.

Die Kammer wird auf eine bestimmte Temperatur erhitzt, wodurch die Prekursor-Gase reagieren oder sich zersetzen. Diese chemische Reaktion führt zur Bildung eines festen Materials, das sich auf dem Substrat ablagert und einen dünnen, festen Film bildet.

Der Vorteil der konformen Beschichtung

Im Gegensatz zu Line-of-Sight-Methoden wie dem Sputtern können CVD-Gase um komplexe Geometrien herum und in diese hineinfließen.

Dies führt zu einer konformen Beschichtung – einem Film von gleichmäßiger Dicke, der jede Oberfläche bedeckt, einschließlich komplizierter interner Kanäle, scharfer Kanten und komplexer 3D-Formen.

Präzision und Reinheit auf der Nanoskala

CVD bietet eine außergewöhnliche Kontrolle über die Dicke und Zusammensetzung des Films. Durch sorgfältiges Management von Gasflussraten, Temperatur und Druck können Ingenieure Filme mit hoher Reinheit und spezifischen atomaren Strukturen herstellen.

Dieses Maß an Präzision ist entscheidend für Anwendungen wie Halbleiter, wo Schichten nur wenige Atome dick sein können.

Eine Aufschlüsselung der wichtigsten industriellen Anwendungen

Die einzigartigen Fähigkeiten von CVD machen es zur bevorzugten Lösung für Herausforderungen, die überlegene Oberflächeneigenschaften erfordern.

Schutz kritischer Komponenten in der Luft- und Raumfahrt

In Strahltriebwerken arbeiten Turbinenschaufeln unter extremer Hitze und oxidativem Stress. CVD wird verwendet, um Wärmedämmschichten abzuscheiden, die die darunter liegende Superlegierung vor Beschädigungen schützen.

Diese Beschichtungen verlängern die Lebensdauer und verbessern die Sicherheit kritischer Triebwerksteile erheblich, indem sie Korrosion und Verschleiß in rauen Umgebungen verhindern.

Leistungssteigerung in der Elektronik

CVD ist in der Halbleiterindustrie unverzichtbar für die Herstellung dünner Filme, die Transistoren, Kondensatoren und Verbindungen in integrierten Schaltungen (Mikrochips) bilden.

Varianten wie die Atomlagenabscheidung (ALD) bieten eine noch größere Präzision für den Bau moderner Prozessoren und Speicher. Es wird auch zur Herstellung der aktiven Schichten in Photovoltaik-Bauelementen (Solarzellen) verwendet.

Fortschritte bei medizinischen und biomedizinischen Geräten

Bei medizinischen Implantaten wie künstlichen Gelenken oder Zahnimplantaten ist die Reaktion des Körpers auf das Material von größter Bedeutung. CVD wird zur Aufbringung von biokompatiblen Beschichtungen verwendet.

Diese inerten Schichten verhindern die Korrosion des Implantats und verhindern, dass der Körper den Fremdkörper abstößt. Das Verfahren wird auch für die Schaffung fortschrittlicher Medikamentenabgabesysteme erforscht.

Verbesserung optischer und industrieller Werkzeuge

In der Optik werden dünne, durch CVD abgeschiedene Filme verwendet, um antireflektierende Beschichtungen auf Linsen und anderen optischen Instrumenten zu erzeugen, wodurch die Lichtdurchlässigkeit und Leistung verbessert werden.

Bei industriellen Schneidwerkzeugen und mechanischen Teilen werden harte, verschleißfeste Beschichtungen (wie Titannitrid) mittels CVD aufgebracht, um die Haltbarkeit und Lebensdauer drastisch zu erhöhen.

Die Kompromisse von CVD verstehen

Obwohl leistungsstark, ist CVD keine universell perfekte Lösung. Ihre Anwendung beinhaltet spezifische Anforderungen und Einschränkungen, die berücksichtigt werden müssen.

Die Anforderung hoher Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, da einige durch die Hitze schmelzen, sich verformen oder anderweitig beschädigt werden könnten.

Prekursorchemie und Sicherheit

Die in CVD verwendeten Prekursor-Gase können flüchtig, toxisch oder brennbar sein, was anspruchsvolle Sicherheitsprotokolle und Handhabungsgeräte erfordert. Die Nebenprodukte der Reaktion können ebenfalls gefährlich sein und erfordern ein sorgfältiges Management.

Prozesskomplexität und Kosten

Ein CVD-Aufbau umfasst Vakuumkammern, Hochtemperaturöfen und komplexe Gasversorgungssysteme. Die Anfangsinvestitionen und die Betriebskomplexität können höher sein als bei anderen Beschichtungstechniken, was sie besser für hochwertige Anwendungen geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt ganz von dem Problem ab, das Sie lösen möchten. CVD bietet eine Reihe spezifischer Stärken, die auf anspruchsvolle Anwendungen zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf extremem Umweltschutz liegt: CVD ist der Standard für die Herstellung dichter, nicht-poröser Beschichtungen, die Hitze, Oxidation und Korrosion widerstehen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: CVD kann inerte Materialien abscheiden, die unerwünschte Reaktionen zwischen einem Implantat und dem Körper verhindern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Die Präzision von CVD ist unerlässlich für den Bau der Nanostrukturen in modernen Halbleitern und Photovoltaik.

- Wenn Ihr Hauptaugenmerk auf dem Beschichten komplexer Formen liegt: Die Fähigkeit von CVD, konforme Filme zu erzeugen, macht es Line-of-Sight-Methoden für Teile mit komplizierten Geometrien überlegen.

Letztendlich ist CVD nicht nur ein Beschichtungsprozess; es ist eine Methode zur grundlegenden Neukonstruktion der Oberfläche eines Materials, um eine spezifische funktionale Anforderung zu erfüllen.

Übersichtstabelle:

| Anwendungsbereich | Wesentliche CVD-Anwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Schutzschichten auf Strahltriebwerkskomponenten | Erhöhte Hitzebeständigkeit und Lebensdauer |

| Elektronik | Dünnschichten für Mikrochips und Solarzellen | Hohe Präzision und Reinheit für die Leistung |

| Medizinische Geräte | Biokompatible Beschichtungen auf Implantaten | Verbesserte Sicherheit und geringere Abstoßung |

| Optik & Werkzeuge | Antireflektierende Filme und verschleißfeste Beschichtungen | Bessere Haltbarkeit und Lichtdurchlässigkeit |

Entdecken Sie die Kraft präziser Beschichtungen für Ihr Labor mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um die Leistung und Langlebigkeit Ihrer Materialien zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität