Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das Gase in Hochleistungsfeststoffe umwandelt. Es läuft in einer Abfolge von Schritten ab: Reaktive Gase, sogenannte Vorläufer, werden in eine kontrollierte Kammer eingeleitet, durch Hitze aktiviert und unterziehen sich chemischen Reaktionen, die dazu führen, dass sich Schicht für Schicht ein fester Dünnfilm auf einem Zielsubstrat bildet. Der Prozess endet mit der Abkühlung des Systems und dem Ausspülen aller verbliebenen Gase und Nebenprodukte.

Das Wesen der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine präzise chemische Umwandlung unter Vakuum zu orchestrieren. Es ist eine Methode zur Umwandlung gasförmiger Vorläufer in einen festen, hochreinen Dünnfilm mit atomarer Kontrolle.

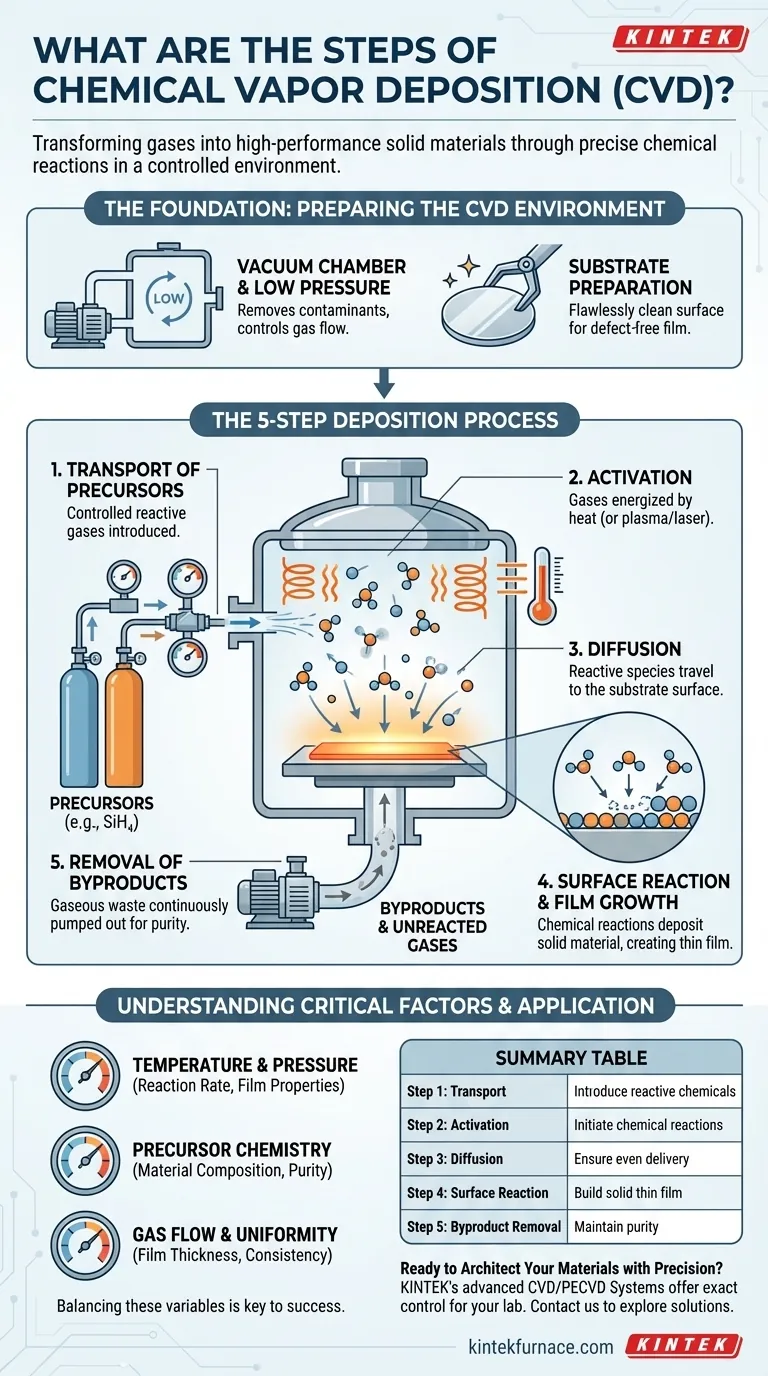

Die Grundlage: Vorbereitung der CVD-Umgebung

Bevor mit der Abscheidung begonnen werden kann, muss das System sorgfältig vorbereitet werden. Diese Phase ist entscheidend für die Gewährleistung der Reinheit und Qualität des Endmaterials.

Die Rolle des Vakuums

Nahezu alle CVD-Prozesse werden unter Vakuum durchgeführt, was bedeutet, dass der Druck in der Reaktionskammer weit unter dem normalen atmosphärischen Druck liegt. Dies erfüllt zwei wichtige Zwecke: die Entfernung atmosphärischer Verunreinigungen wie Sauerstoff und Stickstoff, die unerwünschte Reaktionen verursachen könnten, und die Ermöglichung einer präzisen Kontrolle über Druck und Fluss der reaktiven Gase.

Vorbereitung des Substrats

Das zu beschichtende Objekt, bekannt als das Substrat, muss makellos sauber sein. Jeder mikroskopisch kleine Staub oder Rückstand auf seiner Oberfläche würde Defekte im Film verursachen. Substrate durchlaufen strenge Reinigungsverfahren, bevor sie in die Kammer geladen werden, um sicherzustellen, dass der abgeschiedene Film richtig haftet und strukturell perfekt ist.

Eine schrittweise Aufschlüsselung des Abscheidungsprozesses

Sobald die Umgebung vorbereitet ist, beginnt der Kernprozess der CVD. Dieser kann als eine kontinuierlich im Reaktor ablaufende Abfolge von fünf Schritten verstanden werden.

Schritt 1: Transport der Vorläufer

Kontrollierte Mengen eines oder mehrerer reaktiver Gase, sogenannte Vorläufer, werden in die Reaktionskammer geleitet. Die Wahl des Vorläufers ist entscheidend, da seine chemische Zusammensetzung das Endmaterial des Dünnfilms bestimmt (z. B. wird Silan-Gas, SiH₄, zur Abscheidung von Siliziumfilmen verwendet).

Schritt 2: Aktivierung der Vorläufer

Die Vorläufergase müssen energetisiert oder „aktiviert“ werden, um sie reaktiv zu machen. Dies wird am häufigsten erreicht, indem die gesamte Kammer und das Substrat auf sehr hohe Temperaturen (typischerweise Hunderte oder Tausende von Grad Celsius) erhitzt werden. Bei anderen Varianten wird die Energie durch ein Plasma oder Laser zugeführt.

Schritt 3: Diffusion zum Substrat

Nach der Aktivierung diffundieren die hochreaktiven Gasmoleküle und -atome durch die Umgebung mit niedrigem Druck und wandern zur kühleren Oberfläche des Substrats. Die Physik dieses Gastransports ist so konzipiert, dass ein gleichmäßiger Fluss über die gesamte Substratoberfläche gewährleistet wird.

Schritt 4: Oberflächenreaktion und Filmbildungswachstum

Dies ist das Herzstück des Prozesses. Wenn die aktivierten Vorläufermoleküle mit der Substratoberfläche in Kontakt kommen, adsorbieren sie (haften an der Oberfläche) und unterliegen chemischen Reaktionen. Diese Reaktionen spalten die Moleküle auf, scheiden das gewünschte feste Material ab und erzeugen den Dünnfilm, Schicht für atomare Schicht.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte sowie alle nicht umgesetzten Vorläufergase werden kontinuierlich vom Vakuumsystem aus der Kammer abgepumpt. Dies verhindert, dass sie als Verunreinigungen in den Film eingebaut werden.

Verständnis der Kompromisse und kritischen Faktoren

Um einen perfekten Film zu erzielen, müssen mehrere konkurrierende Faktoren in Einklang gebracht werden. Der Erfolg eines CVD-Prozesses hängt vollständig davon ab, wie gut diese Variablen kontrolliert werden.

Temperatur und Druck

Die Temperatur ist der Haupttreiber der Reaktionsgeschwindigkeit. Höhere Temperaturen führen im Allgemeinen zu einer schnelleren Abscheidung, können aber auch empfindliche Substrate beschädigen oder unerwünschte Kristallstrukturen erzeugen. Der Druck beeinflusst die Konzentration und den Fluss der Vorläufergase und wirkt sich direkt auf die Gleichmäßigkeit und Dichte des Films aus.

Wahl der Vorläuferchemie

Der Vorläufer muss flüchtig genug sein, um als Gas vorzuliegen, aber reaktiv genug, um sich bei der gewählten Temperatur zu zersetzen. Seine Reinheit ist von größter Bedeutung, da Verunreinigungen im Ausgangsgas leicht zu Defekten im Endfilm werden können.

Gasfluss und Gleichmäßigkeit

Sicherzustellen, dass jeder Teil des Substrats die gleiche Konzentration an Vorläufergas erhält, ist eine große technische Herausforderung. Ein ungleichmäßiger Fluss führt zu einem Film, der an einigen Stellen dicker und an anderen dünner ist, was bei Anwendungen wie der Halbleiterfertigung ein kritischer Fehler ist.

Anwendung auf Ihr Projekt

Die spezifischen Ziele für Ihr Material bestimmen, welche Aspekte des CVD-Prozesses Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie benötigen extreme Reinheit und atomare Kontrolle über die Filmdicke, wodurch die Reinheit des Vorläufers und die präzise Temperatur-/Druckkontrolle zu Ihren kritischsten Variablen werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Schutzbeschichtungen liegt: Ihr Ziel ist eine starke Haftung und eine dichte Filmstruktur, daher sollten Sie die Substratvorbereitung und die Prozesstemperaturen priorisieren, die ein robustes Filmbildungswachstum fördern.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialentdeckung liegt: Sie benötigen ein vielseitiges System mit hochflexibler Kontrolle über Gasfluss, Temperatur und Druck, um neuartige Vorläuferchemikalien und Abscheidungsbedingungen zu experimentieren.

Letztendlich ermöglicht Ihnen die Beherrschung der Schritte der chemischen Gasphasenabscheidung, Materialien von Grund auf neu zu gestalten und die grundlegenden Komponenten für die Technologie der nächsten Generation zu schaffen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Transport | Vorläufergase gelangen in die Kammer | Einführung reaktiver Chemikalien |

| 2. Aktivierung | Gase werden energetisiert (z. B. durch Hitze) | Einleitung chemischer Reaktionen |

| 3. Diffusion | Aktivierte Spezies bewegen sich zum Substrat | Gewährleistung einer gleichmäßigen Zufuhr zur Oberfläche |

| 4. Oberflächenreaktion | Moleküle adsorbieren und reagieren auf dem Substrat | Aufbau des festen Dünnfilms, Schicht für atomare Schicht |

| 5. Nebenproduktentfernung | Gasförmiger Abfall wird abgepumpt | Aufrechterhaltung der Filmreinheit und -qualität |

Bereit, Ihre Materialien präzise zu gestalten?

Das Verständnis der CVD-Schritte ist der erste Schritt. Ihre Umsetzung mit einem Ofen, der eine exakte Kontrolle über Temperatur, Druck und Gasfluss bietet, trennt ein erfolgreiches Projekt von einem gescheiterten.

Die fortschrittlichen CVD/PECVD-Systeme von KINTEK sind für diese Präzision ausgelegt. Durch die Nutzung unserer hervorragenden internen F&E und Fertigung bieten wir die robusten Hochtemperaturplattformen, die erforderlich sind, um jede Phase des CVD-Prozesses zu meistern – und so die hochreinen, gleichmäßigen Dünnschichten zu gewährleisten, die für Halbleiter, Schutzbeschichtungen und die Spitzenforschung im Materialbereich erforderlich sind.

Lassen Sie uns besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten werden können.

Kontaktieren Sie KINTEK noch heute, um die richtige CVD-Lösung für Ihr Labor zu finden

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung