Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD), oder plasmaunterstützte chemische Gasphasenabscheidung, ist ein grundlegender Herstellungsprozess, der zur Abscheidung von Hochleistungsdünnschichten auf verschiedenen Materialien verwendet wird. Ihre Anwendungen sind weit verbreitet und stellen einen entscheidenden Schritt bei der Herstellung von Halbleitern, Solarzellen, LEDs, optischen Komponenten und Schutzbeschichtungen für medizinische und elektronische Geräte dar.

Der zentrale Wert von PECVD liegt in seiner Fähigkeit, qualitativ hochwertige, langlebige Schichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden zu erzeugen. Diese Nutzung von Plasma macht sie unverzichtbar für die Herstellung moderner Elektronik und anderer empfindlicher Hochleistungskomponenten, die durch übermäßige Hitze beschädigt würden.

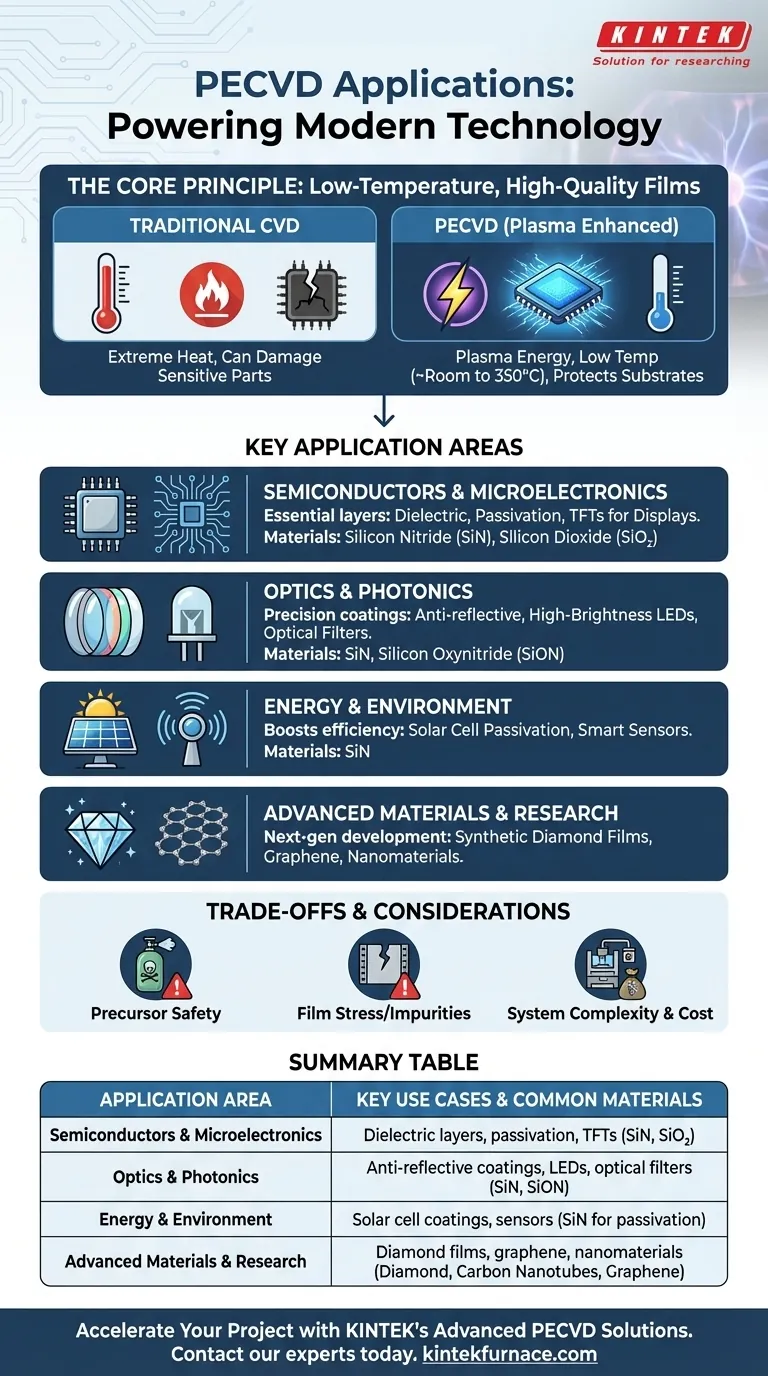

Warum PECVD eine bevorzugte Technologie ist

Das Kernprinzip: Eine Niedertemperaturlösung

Die herkömmliche Chemical Vapor Deposition (CVD) erfordert sehr hohe Temperaturen, um die chemischen Reaktionen auszulösen, die einen Film bilden. Diese intensive Hitze kann empfindliche Komponenten wie integrierte Schaltkreise oder Polymere leicht beschädigen oder zerstören.

PECVD löst dieses Problem, indem es ein elektrisches Feld nutzt, um Plasma zu erzeugen, einen energetisierten Zustand von Gas. Dieses Plasma liefert die für die chemischen Reaktionen erforderliche Energie und ermöglicht so die Abscheidung bei viel niedrigeren Temperaturen – oft von Raumtemperatur bis etwa 350 °C.

Das Ergebnis: Hochwertige, funktionale Schichten

Dieser kontrollierte Niedertemperaturprozess erzeugt Schichten, die dicht, gleichmäßig und stark am Substrat haften. Diese Schichten sind so konzipiert, dass sie spezifische Funktionen erfüllen, wie z. B. elektrische Isolierung, Korrosionsbeständigkeit oder die Modifizierung optischer Eigenschaften.

Wichtige Anwendungsbereiche im Detail

Halbleiter- und Mikroelektronikfertigung

Dies ist die häufigste und kritischste Anwendung von PECVD. Sie wird zur Erstellung wesentlicher Schichten innerhalb von Mikrochips und anderen elektronischen Geräten verwendet.

Zu den wichtigsten Schichten gehören dielektrische Schichten zur Isolierung leitfähiger Bahnen, Passivierungsschichten zum Schutz der Chipoberfläche vor Kontamination und Feuchtigkeit sowie funktionale Schichten in Dünnschichttransistoren (TFTs), die in modernen Displays verwendet werden. Siliziumnitrid (SiN) ist ein besonders häufiger Film für diese Zwecke.

Optik und Photonik

PECVD bietet die präzise Kontrolle, die erforderlich ist, um komplexe optische Strukturen Schicht für Schicht aufzubauen. Dies ermöglicht die Herstellung von Hochleistungskomponenten für Kommunikation und Displays.

Zu den Anwendungen gehören die Erstellung von Antireflexbeschichtungen auf Linsen, die Herstellung von hochhellen LEDs und die Produktion spezieller Filter für die Glasfaserkommunikation und Displaytechnologien.

Energie- und Umwelttechnologie

Die Technologie ist entscheidend für erneuerbare Energien und intelligente Infrastrukturen. Bei der Herstellung von Solarzellen wird PECVD zur Abscheidung von Antireflex- und Passivierungsschichten verwendet, die die Effizienz der Umwandlung von Sonnenlicht in Elektrizität erheblich steigern.

Sie wird auch zur Erzeugung der empfindlichen Schichten in Sensoren für HLK-Systeme, intelligente Stadtzähler und Biosensoren eingesetzt.

Fortschrittliche Materialien und Forschung

PECVD ist ein vielseitiges Werkzeug für die Entwicklung von Materialien der nächsten Generation. Spezialisierte Systeme, wie die Mikrowellen-Plasma-CVD, werden zur Züchtung hochreiner synthetischer Diamantfilme für den Einsatz in Optik, Elektronik und langlebigen Werkzeugen verwendet.

Das Verfahren wird auch bei der Synthese von Graphen, Kohlenstoffnanoröhrchen und anderen Nanomaterialien mit einzigartigen elektronischen und mechanischen Eigenschaften eingesetzt.

Verständnis der Kompromisse und Einschränkungen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Vorläuferchemie und Sicherheit

Die in PECVD verwendeten Vorläufergase können ätzend, entzündlich oder giftig sein. Der Umgang mit diesen Materialien erfordert erhebliche Investitionen in Sicherheitsprotokolle für Anlagen, Gasbehandlungssysteme und Abgasreinigung.

Schichtverunreinigungen und Spannungen

Die Plasmaumgebung kann Elemente wie Wasserstoff in die abgeschiedene Schicht einbauen, was manchmal deren elektrische oder mechanische Eigenschaften beeinflussen kann. Darüber hinaus können die abgeschiedenen Schichten innere Spannungen aufweisen, die kontrolliert werden müssen, um Rissbildung oder Delamination zu verhindern, insbesondere bei dicken Schichten.

Systemkomplexität und Kosten

PECVD-Systeme sind komplexe Hochvakuumanlagen, deren Betrieb und Wartung erhebliche Investitionen und Fachwissen erfordern. Die Kosten und die Komplexität machen sie am besten geeignet für hochwertige Anwendungen, bei denen die Schichtqualität von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Ob PECVD geeignet ist, hängt vollständig von Ihren technischen und kommerziellen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion robuster elektronischer Geräte liegt: PECVD ist der Industriestandard für die Abscheidung zuverlässiger Isolier- und Schutzschichten, ohne die zugrunde liegenden integrierten Schaltkreise zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik oder Displays liegt: Verwenden Sie PECVD wegen seiner unübertroffenen Präzision bei der Abscheidung von Mehrschichtbeschichtungen mit spezifischen Brechungsindizes und Antireflex-Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Erstellung dauerhafter Schutzbeschichtungen liegt: PECVD eignet sich hervorragend zur Herstellung dichter, porenfreier Sperrschichten für medizinische Geräte, Sensoren und Komponenten, die rauen Umgebungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: PECVD bietet eine hochgradig steuerbare Plattform für das Experimentieren und die Synthese von Hochleistungsmaterialien wie Diamant, Graphen und kundenspezifischen Legierungen.

Letztendlich ist PECVD eine ermöglichende Technologie, die Durchbrüche in der Materialwissenschaft in die funktionalen, zuverlässigen Produkte umsetzt, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter & Mikroelektronik | Dielektrische Schichten, Passivierung, TFTs | Siliziumnitrid (SiN), Siliziumdioxid (SiO₂) |

| Optik & Photonik | Antireflexbeschichtungen, LEDs, optische Filter | Siliziumnitrid (SiN), Siliziumoxynitrid (SiON) |

| Energie & Umwelt | Solarzellenbeschichtungen, Sensoren | Siliziumnitrid (SiN) zur Passivierung |

| Fortschrittliche Materialien & Forschung | Diamantfilme, Graphen, Nanomaterialien | Diamant, Kohlenstoffnanoröhrchen, Graphen |

Bereit, PECVD-Technologie in Ihre Fertigung oder Forschung zu integrieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche PECVD-Lösungen anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, Solarzellen mit hohem Wirkungsgrad oder langlebige optische Beschichtungen entwickeln – unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement