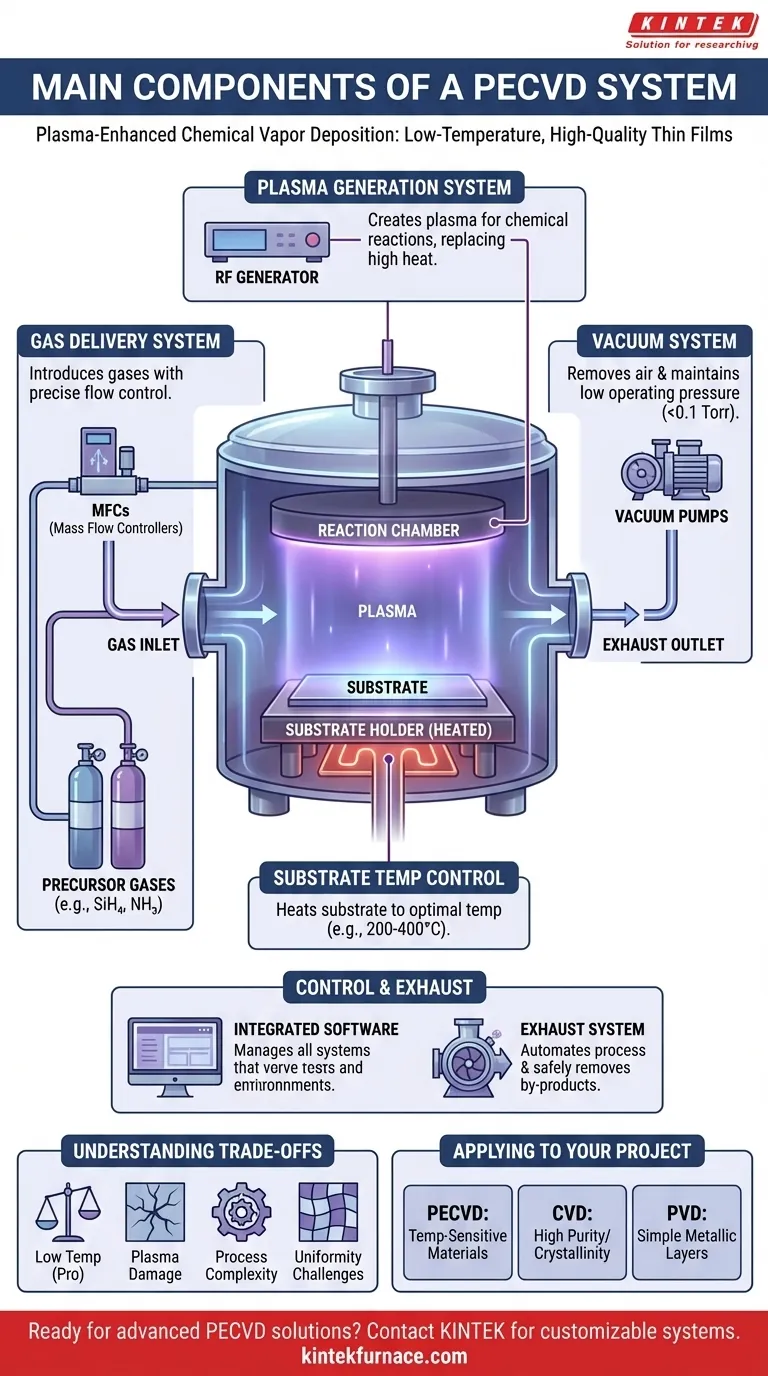

Im Kern basiert ein Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System auf vier primären Funktionseinheiten. Dies sind eine vakuumversiegelte Reaktionskammer, ein präzises Gasversorgungssystem, ein Vakuumsystem zur Druckregelung und eine Stromquelle zur Erzeugung des Plasmas, das den Prozess definiert. Diese Komponenten arbeiten zusammen, um hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche CVD-Methoden abzuscheiden.

Die entscheidende Erkenntnis ist, dass PECVD ein Standard-Abscheidungssystem mit einem Plasmagenerator erweitert. Diese Verwendung von Plasma anstelle von hoher Hitze zur Steuerung chemischer Reaktionen ermöglicht die Verarbeitung temperaturempfindlicher Materialien.

Wie jede Komponente zur Abscheidung beiträgt

Ein PECVD-System zu verstehen bedeutet, die spezifische Rolle jeder Komponente bei der Erzeugung einer kontrollierten, plasmabasierten chemischen Reaktion zu verstehen.

Die Reaktionskammer

Die Reaktionskammer ist die versiegelte Umgebung, in der der gesamte Abscheidungsprozess stattfindet. Sie ist so konzipiert, dass sie ein Vakuum hält und das Plasma enthält.

Innerhalb der Kammer positioniert ein Substrathalter, oft als Platten oder Chuck bezeichnet, das zu beschichtende Material. In vielen Ausführungen fungiert dieser Halter auch als eine der Elektroden des Systems.

Das Gasversorgungssystem

Dieses System leitet reaktive Prekursor-Gase mit extremer Präzision in die Kammer ein. Ziel ist es, eine spezifische, wiederholbare chemische Umgebung zu schaffen.

Gase wie Silan (SiH₄) oder Ammoniak (NH₃) werden von Massenflussreglern (MFCs) gesteuert. Diese Geräte stellen sicher, dass das genaue Volumen jedes Gases in die Kammer gelangt, was entscheidend für die Steuerung der chemischen Zusammensetzung der endgültigen Schicht ist.

Das Vakuumsystem

Das Vakuumsystem, bestehend aus einer oder mehreren Vakuumpumpen, erfüllt zwei Funktionen. Erstens entfernt es die Umgebungsluft, um vor der Abscheidung eine hochreine Umgebung mit niedrigem Druck zu schaffen.

Zweitens hält es während des Prozesses einen spezifischen, niedrigen Betriebsdruck (oft unter 0,1 Torr aufrecht). Dieser niedrige Druck ist wesentlich, um ein stabiles Plasma aufrechtzuerhalten und eine lange mittlere freie Weglänge für Gasmoleküle zu gewährleisten.

Das Plasmagenerierungssystem

Dies ist die entscheidende Komponente des PECVD. Es besteht aus Elektroden innerhalb der Kammer und einer externen Stromquelle, die typischerweise ein Hochfrequenz (HF)-Generator ist.

Wenn die HF-Leistung an die Elektroden angelegt wird, erzeugt sie ein starkes elektrisches Feld. Dieses Feld regt die Prekursor-Gasmoleküle an, entzieht ihnen Elektronen und erzeugt eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Spezies, bekannt als Plasma. Dieses Plasma liefert die Energie für die chemischen Reaktionen und ersetzt die Notwendigkeit sehr hoher Temperaturen.

Substrattemperaturregelung

Obwohl PECVD ein Niedertemperaturverfahren ist, ist eine präzise Temperaturregelung weiterhin von entscheidender Bedeutung. Der Substrathalter ist fast immer mit einem Heizmechanismus ausgestattet.

Dies ermöglicht es, das Substrat bei einer optimalen, moderat erhöhten Temperatur (z.B. 200-400°C) zu halten. Diese thermische Energie beeinflusst die Filmdichte, Adhäsion und Spannung, ohne empfindliche Substrate zu beschädigen.

Steuerung und Abzug

Moderne PECVD-Systeme werden von integrierter Software verwaltet, die Gasfluss, Druck, HF-Leistung und Temperatur steuert. Dies ermöglicht komplexe, mehrstufige Rezepte und Prozessanläufe. Ein Abzugssystem entfernt dann sicher unreagierte Prekursor-Gase und Reaktionsnebenprodukte aus der Kammer.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der PECVD-Prozess inhärente Kompromisse, die für jede Anwendung wichtig zu erkennen sind.

Temperatur vs. Filmqualität

Der Hauptvorteil von PECVD ist seine niedrige Abscheidungstemperatur. Allerdings können bei niedrigeren Temperaturen abgeschiedene Schichten manchmal eine geringere Dichte aufweisen oder mehr Wasserstoff enthalten als Schichten aus Hochtemperatur-CVD. Die Energie des Plasmas kompensiert den Mangel an thermischer Energie, aber die resultierende Film-Mikrostruktur kann sich unterscheiden.

Plasmabedingte Schäden

Die energiereichen Ionen innerhalb des Plasmas können die Substratoberfläche bombardieren. Obwohl dieser Beschuss vorteilhaft für die Filmdensifizierung sein kann, birgt er auch das Potenzial, Defekte oder Schäden im darunterliegenden Substrat zu erzeugen, insbesondere bei empfindlichen elektronischen Materialien.

Prozesskomplexität

Die Zugabe von Plasma führt zu mehr Prozessvariablen als bei Standard-CVD oder PVD. Parameter wie HF-Leistung, Frequenz, Druck und Gaskonzentration müssen sorgfältig optimiert und gesteuert werden, was die Prozessentwicklung komplexer macht.

Herausforderungen bei der Gleichmäßigkeit

Eine perfekt gleichmäßige Schichtdicke und Zusammensetzung über ein großes Substrat zu erreichen, kann schwierig sein. Dies hängt stark vom Design der Kammer, der Elektrodenkonfiguration und der Gasströmungsdynamik ab.

Anwendung auf Ihr Projekt

Ihre Wahl der Abscheidungstechnologie sollte immer von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Polymere oder vorverarbeitete Elektronik) liegt: PECVD ist die überlegene Wahl, da seine plasmabasierte Chemie die hohe Hitze vermeidet, die zu Schäden führen würde.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und Kristallinität für Schüttgüter zu erzielen: Herkömmliche Hochtemperatur-CVD könnte eine bessere Option sein, da die thermische Energie hochgeordnete Kristallstrukturen erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen metallischen Schicht mit Line-of-Sight-Abdeckung liegt: Physikalische Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder Verdampfen sind oft direkter und kostengünstiger.

Indem Sie verstehen, wie diese Komponenten interagieren, können Sie Probleme effektiv diagnostizieren und den Prozess manipulieren, um die gewünschten Dünnschichteigenschaften zu erzielen.

Übersichtstabelle:

| Komponente | Schlüsselfunktion | Hauptmerkmale |

|---|---|---|

| Reaktionskammer | Abgedichtete Umgebung für die Abscheidung | Hält Vakuum, enthält Plasma, beinhaltet Substrathalter |

| Gasversorgungssystem | Leitet Prekursor-Gase ein | Verwendet Massenflussregler für präzise Gassteuerung |

| Vakuumsystem | Hält eine Niederdruckumgebung aufrecht | Besteht aus Vakuumpumpen für Reinheit und Plasmastabilität |

| Plasmagenerierungssystem | Erzeugt Plasma für Reaktionen | Beinhaltet Elektroden und HF-Stromquelle |

| Substrattemperaturregelung | Regelt die Substrattemperatur | Heizmechanismen für optimale Filmeigenschaften |

| Steuerung und Abzug | Überwacht den Prozess und entfernt Nebenprodukte | Integrierte Software und Abzugssysteme |

Bereit, Ihre Dünnschichtabscheidung mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch außergewöhnliche F&E und interne Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für temperaturempfindliche Materialien präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen