Im Kern liegt die Bedeutung der chemischen Gasphasenabscheidung (CVD) in industriellen Anwendungen in ihrer einzigartigen Fähigkeit, Materialoberflächen auf atomarer Ebene zu gestalten. Dieser Prozess ermöglicht die Herstellung von ultradünnen, außergewöhnlich reinen und hochgradig gleichmäßigen Schichten, die einem Basismaterial völlig neue Eigenschaften – wie elektrische Leitfähigkeit, extreme Härte oder Biokompatibilität – verleihen und es somit zu einer Eckpfeilertechnologie für die moderne Fertigung machen.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik, sondern ein grundlegender Ermöglichungsprozess. Sie versetzt Industrien in die Lage, die Grenzen von Massenmaterialien zu überschreiten und Oberflächen mit genau den benötigten Eigenschaften zu konstruieren, um die Leistung der nächsten Generation in der Elektronik, Energie, Luft- und Raumfahrt und Medizin freizusetzen.

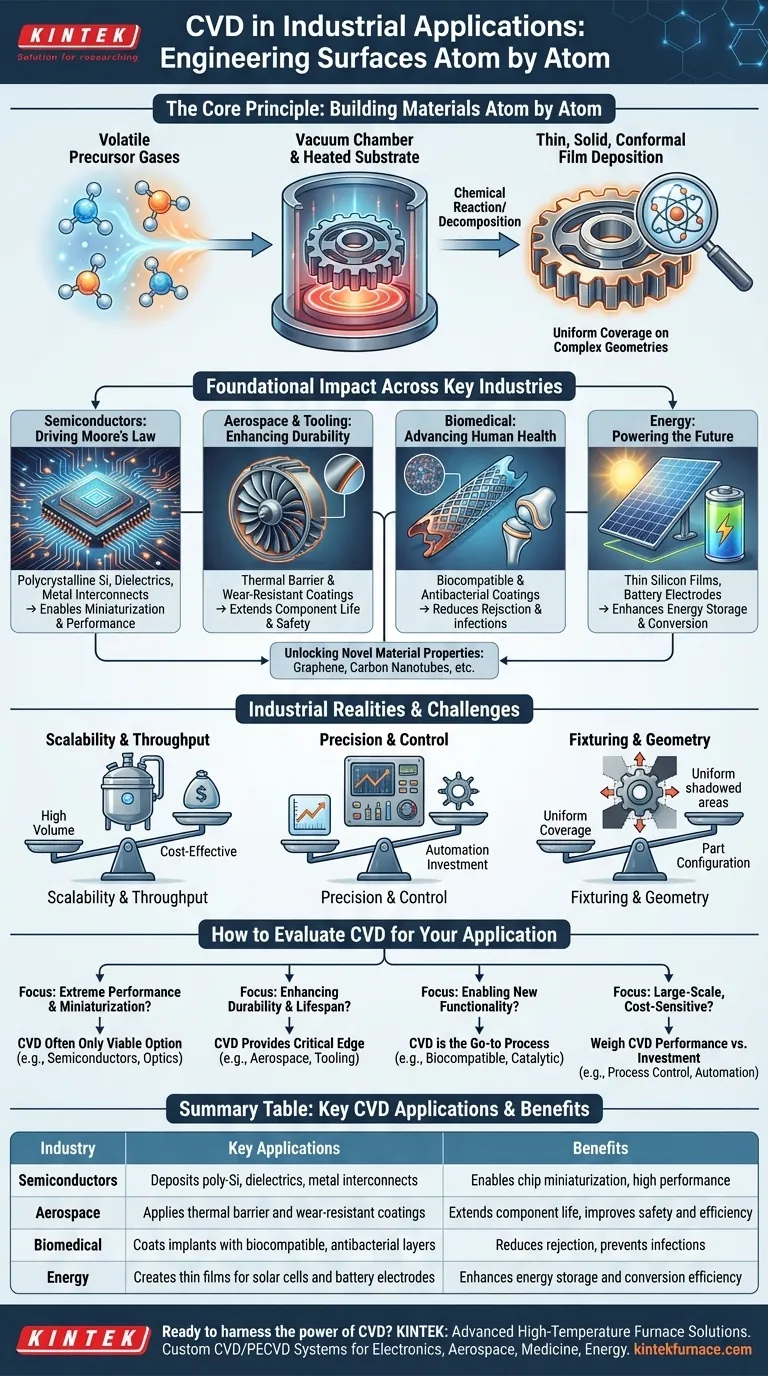

Das Kernprinzip: Materialien Atom für Atom aufbauen

CVD ist ein Prozess, bei dem ein Substrat (das zu beschichtende Teil) in eine Vakuumkammer gebracht und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Wenn diese Gase auf oder in der Nähe der erhitzten Substratoberfläche reagieren oder zerfallen, scheiden sie einen dünnen, festen Film auf dem Material ab.

Die Stärke konformer Beschichtungen

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, konforme Schichten zu erzeugen. Da die Beschichtung aus der Gasphase aufgebaut wird, kann sie hochkomplexe Oberflächen ohne direkte Sichtverbindung sowie komplizierte 3D-Geometrien gleichmäßig bedecken.

Dies ist etwas, was traditionelle Sichtlinien-Techniken wie Sprühen oder physikalische Gasphasenabscheidung (PVD) einfach nicht mit demselben Maß an Präzision erreichen können.

Erschließung neuartiger Materialeigenschaften

CVD beschränkt sich nicht auf die Abscheidung vorhandener Materialien. Es ist eine primäre Methode zur Herstellung von fortschrittlichen Materialien mit einzigartigen elektrischen, thermischen und mechanischen Eigenschaften, die auf andere Weise schwer oder unmöglich zu formen sind.

Dazu gehört die Synthese von Materialien wie Graphen, Kohlenstoffnanoröhren und bestimmten dielektrischen Schichten, die die Grundlage vieler moderner Technologien bilden.

Grundlegender Einfluss in Schlüsselindustrien

Die Vielseitigkeit von CVD bedeutet, dass seine Auswirkungen in nahezu jedem Hightech-Sektor spürbar sind. Es ist oft die unsichtbare Innovation, die ein Endprodukt erst ermöglicht.

Förderung des Mooreschen Gesetzes in der Halbleiterindustrie

Die Halbleiterindustrie ist wohl der größte Anwender von CVD. Es ist unerlässlich für die Herstellung integrierter Schaltkreise.

CVD wird zur Abscheidung von polykristallinem Silizium für Transistor-Gates, den dielektrischen Schichten, die die elektrische Isolierung zwischen den Komponenten bieten, und den metallischen Verbindungsleitungen (wie Wolfram und Kupfer), die den Chip miteinander verdrahten, verwendet. Ohne sie wäre die moderne Chip-Miniaturisierung unmöglich.

Verbesserung der Haltbarkeit in der Luft- und Raumfahrt und im Werkzeugbau

In der Luft- und Raumfahrt sind Triebwerkskomponenten wie Turbinenschaufeln extremen Temperaturen und korrosiven Umgebungen ausgesetzt. CVD wird zur Auftragung von Wärmebarrieren- und verschleißfesten Beschichtungen verwendet.

Diese Beschichtungen verlängern die Lebensdauer der Komponenten erheblich, verbessern die Kraftstoffeffizienz und erhöhen die Sicherheit unter anspruchsvollen Betriebsbedingungen.

Fortschritte in der menschlichen Gesundheit im biomedizinischen Bereich

CVD spielt eine entscheidende Rolle dabei, medizinische Geräte sicherer und effektiver zu machen. Es wird verwendet, um ultradünne, biokompatible Beschichtungen auf Implantate wie Stents und künstliche Gelenke aufzutragen, um eine Abstoßung durch den Körper zu verhindern.

Darüber hinaus können damit antibakterielle Oberflächen auf medizinischen Werkzeugen erzeugt werden, wodurch das Risiko von im Krankenhaus erworbenen Infektionen verringert wird.

Die Zukunft der Energie antreiben

Im Sektor der erneuerbaren Energien wird CVD zur Herstellung der dünnen Siliziumschichten verwendet, die die Basis vieler photovoltaischer Solarzellen bilden.

Es ist auch ein Schlüsselprozess für die Entwicklung fortschrittlicher Batterieelektroden und -membranen und trägt direkt zu einer effizienteren Energiespeicherung und -umwandlung bei.

Abwägungen und industrielle Realitäten verstehen

Obwohl CVD leistungsstark ist, erfordert die erfolgreiche Implementierung im industriellen Maßstab die Bewältigung mehrerer Schlüsselherausforderungen. Es ist keine einfache „Plug-and-Play“-Lösung.

Die Herausforderung der Skalierbarkeit und des Durchsatzes

Ein Prozess, der in einem Forschungslabor perfekt funktioniert, ist möglicherweise nicht für die Massenproduktion geeignet. Eine wichtige industrielle Überlegung ist das Erreichen eines hohen Durchsatzes, um den Prozess kosteneffizient zu gestalten.

Dies beinhaltet die Entwicklung von Großchargenreaktoren und die Optimierung der Prozesszeiten, ohne die Beschichtungsqualität oder Gleichmäßigkeit zu beeinträchtigen.

Die Notwendigkeit von Präzision und Kontrolle

Die Leistung einer CVD-Beschichtung ist extrem empfindlich gegenüber Prozessvariablen wie Temperatur, Druck und Gasfließgeschwindigkeiten. Fortschrittliche Prozesskontrolle und Automatisierung sind unerlässlich, um Konsistenz und Wiederholbarkeit zu gewährleisten.

Für hochwertige Anwendungen wie Halbleiter ist diese Präzision nicht verhandelbar und stellt eine erhebliche technische Investition dar.

Vorrichtungsbau und Teilegeometrie

Die Art und Weise, wie ein Teil in der Beschichtungskammer gehalten wird (Vorrichtungsbau/Fixturing), ist entscheidend. Eine schlechte Vorrichtung kann „abgeschattete“ Bereiche erzeugen, in die das Gas nicht gelangen kann, was zu einer unvollständigen oder ungleichmäßigen Beschichtung führt.

Die Komplexität der Konfiguration des Teils muss berücksichtigt werden, um sicherzustellen, dass die konforme Beschichtung überall dort aufgetragen wird, wo sie benötigt wird.

Wie Sie CVD für Ihre Anwendung bewerten

Die Wahl der richtigen Oberflächenverbesserungstechnologie hängt vollständig von Ihrem Endziel ab. CVD ist eine Hochleistungslösung für Herausforderungen, die mit einfacheren Methoden nicht zu bewältigen sind.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Miniaturisierung liegt: CVD ist oft die einzig gangbare Option, insbesondere für Anwendungen in der Halbleitertechnik und fortgeschrittenen Optik, wo Präzision auf atomarer Ebene erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit und Lebensdauer liegt: CVD bietet einen entscheidenden Leistungsvorteil für Werkzeuge und Komponenten in der Luft- und Raumfahrt oder der Schwerindustrie und rechtfertigt seine Kosten durch eine verlängerte Betriebszeit.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung neuer Funktionalitäten liegt: CVD ist das Verfahren der Wahl zur Herstellung von Oberflächen mit neuartigen Fähigkeiten, wie z. B. Biokompatibilität für medizinische Implantate oder katalytische Aktivität für chemische Prozesse.

- Wenn Ihr Hauptaugenmerk auf der groß angelegten, kostenempfindlichen Produktion liegt: Sie müssen den Bedarf an der Leistung von CVD gegen die erheblichen Investitionen in Prozesskontrolle, Automatisierung und Durchsatzoptimierung sorgfältig abwägen.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, Materialeigenschaften nach Bedarf zu gestalten und passive Oberflächen in aktive Hochleistungskomponenten zu verwandeln.

Zusammenfassungstabelle:

| Industrie | Schlüssel-CVD-Anwendungen | Vorteile |

|---|---|---|

| Halbleiter | Abscheidung von Poly-Si, Dielektrika, metallischen Verbindungen | Ermöglicht Chip-Miniaturisierung, hohe Leistung |

| Luft- und Raumfahrt | Auftragung von Wärmebarrieren- und verschleißfesten Beschichtungen | Verlängert die Komponentenlebensdauer, verbessert Sicherheit und Effizienz |

| Biomedizin | Beschichtung von Implantaten mit biokompatiblen, antibakteriellen Schichten | Reduziert Abstoßung, verhindert Infektionen |

| Energie | Erstellung dünner Schichten für Solarzellen und Batterieelektroden | Verbessert die Effizienz der Energiespeicherung und -umwandlung |

Sind Sie bereit, die Kraft der CVD für Ihre industriellen Herausforderungen zu nutzen? Bei KINTEK nutzen wir herausragende F&E- und hausinterne Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, sei es in der Elektronik, Luft- und Raumfahrt, Medizin oder Energie. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität