Kurz gesagt: Chemische Gasphasenabscheidungen (CVD) werden in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt, um die Haltbarkeit und Leistung kritischer Komponenten grundlegend zu verbessern. Durch die Erzeugung einer außergewöhnlich starken, gleichmäßigen und präzise zugeschnittenen Oberflächenschicht bietet CVD einen unvergleichlichen Schutz gegen hohe Temperaturen, Verschleiß und Korrosion, was direkt die Effizienz und die Betriebsdauer verbessert.

Der wahre Wert von CVD liegt nicht nur in den Schutzeigenschaften, die es verleiht, sondern in der einzigartigen Natur seines Anwendungsprozesses. Die Fähigkeit, selbst komplexeste Geometrien perfekt gleichmäßig zu beschichten und eine molekulare Bindung mit dem Substrat einzugehen, zeichnet es für Hochbeanspruchungsanwendungen aus.

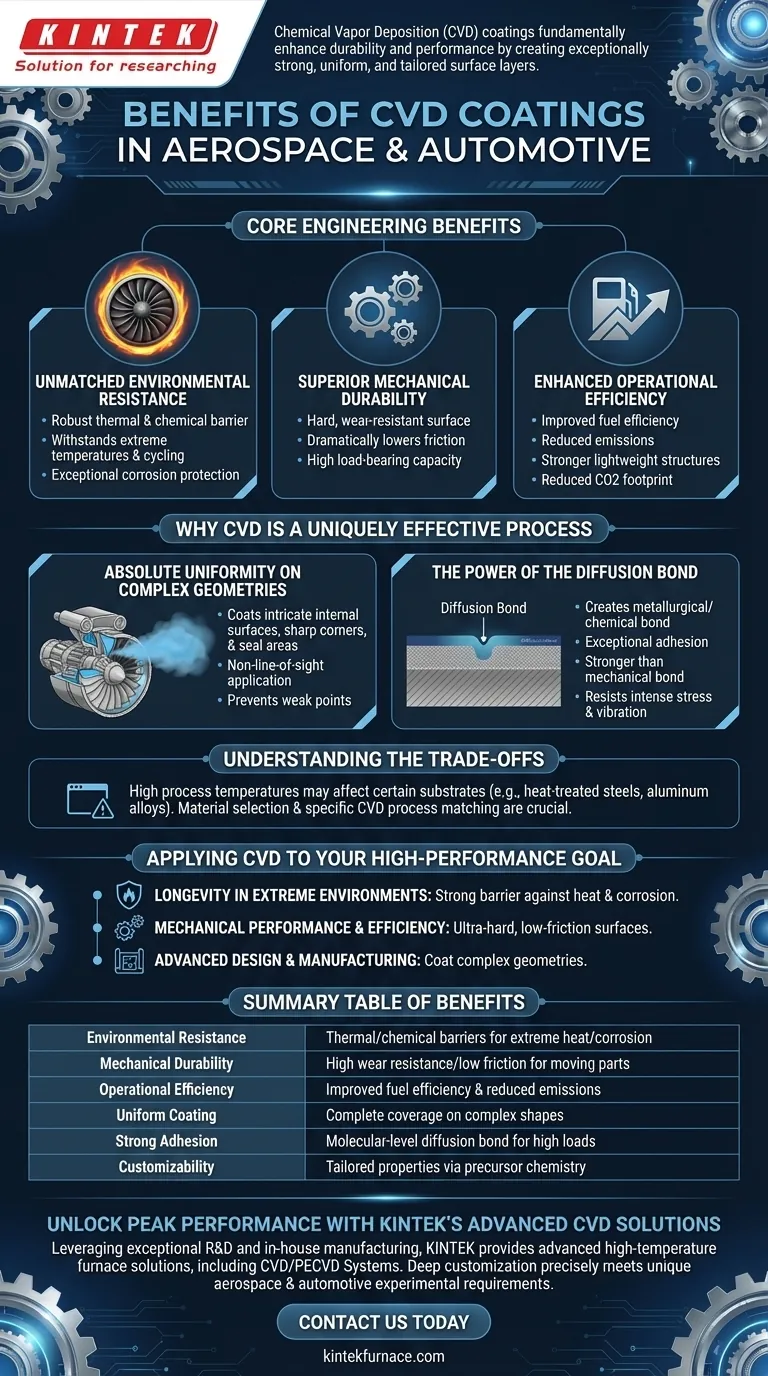

Die zentralen technischen Vorteile von CVD

CVD-Beschichtungen lösen kritische technische Herausforderungen in Umgebungen, in denen ein Versagen keine Option ist. Die Vorteile stehen in direktem Zusammenhang mit der Verbesserung der physikalischen und chemischen Widerstandsfähigkeit der Oberfläche einer Komponente.

Unübertroffene Umweltbeständigkeit

Komponenten in Triebwerken und Abgassystemen sind extremen Hitze- und korrosiven Einflüssen ausgesetzt. CVD bietet eine robuste thermische und chemische Barriere.

Der Prozess erzeugt eine hochgradig haltbare Beschichtungs-Substrat-Bindung, die extremen Temperaturen und schnellen thermischen Zyklen standhält, ohne sich abzulösen.

Diese Barriere bietet auch einen außergewöhnlichen Korrosionsschutz, der das darunterliegende Material vor chemischen Angriffen schützt und die Lebensdauer der Komponente verlängert.

Überlegene mechanische Haltbarkeit

Bewegliche Teile sind ständiger Reibung und mechanischer Beanspruchung ausgesetzt. CVD-Beschichtungen reduzieren diese Fehlerursachen erheblich.

Sie sorgen für eine harte, verschleißfeste Oberfläche, die den Reibungskoeffizienten dramatisch senkt. Dies ist entscheidend für Teile wie Kraftstoffeinspritzsysteme und andere Motorkomponenten, bei denen der Verschleißschutz von größter Bedeutung ist.

Die außergewöhnliche Haftung, die durch eine Diffusionsbindung auf molekularer Ebene entsteht, verleiht der Beschichtung eine hohe Tragfähigkeit und stellt sicher, dass sie auch unter hohen Belastungen intakt bleibt.

Gesteigerte betriebliche Effizienz

Durch die Verbesserung der physikalischen Eigenschaften von Komponenten tragen CVD-Beschichtungen direkt zu Leistungssteigerungen auf Systemebene bei.

Reduzierte Reibung und besserer Verschleißschutz in Motorteilen führen zu einer verbesserten Kraftstoffeffizienz und folglich zu reduzierten Emissionen.

In der Luft- und Raumfahrt verbessert die Technologie auch die Haftung von Verbundwerkstoffen, was zu stärkeren und zuverlässigeren Leichtbaukonstruktionen beiträgt. Der Prozess kann im Vergleich zu einigen alternativen Beschichtungstechnologien auch einen geringeren CO2-Fußabdruck aufweisen.

Warum CVD ein einzigartig effektiver Prozess ist

Die Vorteile einer CVD-Beschichtung sind ein direktes Ergebnis des Prozesses selbst. Im Gegensatz zu Sichtlinienverfahren (wie dem Sprühen) ist CVD ein chemischer Prozess, der die Beschichtung Atom für Atom auf jeder freiliegenden Oberfläche aufbaut.

Absolute Gleichmäßigkeit bei komplexen Geometrien

Ein Hauptvorteil von CVD ist die Fähigkeit, eine perfekt gleichmäßige Beschichtung unabhängig von der Form des Teils abzuscheiden.

Der Prozess verwendet ein Vorläufergas, das die Komponente umgibt, wodurch sichergestellt wird, dass selbst komplizierte Innenflächen, scharfe Ecken und Dichtungsbereiche vollständig und gleichmäßig beschichtet werden. Diese Nicht-Sichtlinien-Anwendung verhindert Schwachstellen, an denen das Basis-Substrat freigelegt werden könnte.

Die Kraft der Diffusionsbindung

CVD legt die Beschichtung nicht nur auf das Material; es erzeugt eine metallurgische oder chemische Bindung mit ihm.

Diese Diffusionsbindung bedeutet, dass die Beschichtung in die Oberfläche des Substrats integriert ist, was zu einer außergewöhnlichen Haftung führt, die weitaus stärker ist als eine einfache mechanische Bindung. Deshalb zeigen CVD-beschichtete Teile unter intensiver mechanischer Beanspruchung und Vibration eine so gute Leistung.

Maßgeschneiderte Eigenschaften durch Vorläuferchemie

Der CVD-Prozess ist äußerst vielseitig und ermöglicht eine präzise Kontrolle über die endgültigen Eigenschaften der Beschichtung.

Durch die Änderung der Zusammensetzung des Vorläufergases können Ingenieure die Beschichtung für spezifische Anforderungen optimieren, wie z. B. erhöhte Schmierung, chemische Inertheit, hohe Reinheit oder extreme Härte.

Vielseitigkeit über verschiedene Substrate hinweg

CVD ist nicht auf einen einzigen Materialtyp beschränkt. Es ist mit einer breiten Palette von Substraten kompatibel.

Der Prozess kann erfolgreich auf Metalle, Metalllegierungen, Keramiken und sogar Glas angewendet werden, was ihn zu einer flexiblen Lösung für eine Vielzahl technischer Herausforderungen im Automobil- und Luftfahrtsektor macht.

Die Abwägungen verstehen

Obwohl CVD außerordentlich leistungsfähig ist, ist es keine universelle Lösung. Wie jeder technische Prozess bringt er spezifische Überlegungen mit sich. Die wichtigste ist die Temperatur.

Viele CVD-Prozesse werden bei hohen Temperaturen durchgeführt, um die notwendigen chemischen Reaktionen zu ermöglichen. Dies kann für bestimmte Substrate, wie wärmebehandelten Stahl oder Aluminiumlegierungen, eine Einschränkung darstellen, da die Prozesstemperatur ihre grundlegenden mechanischen Eigenschaften (z. B. Anlassen oder Härte) verändern könnte.

Daher müssen die Materialauswahl und die spezifische Variante des CVD-Prozesses (z. B. PECVD bei niedrigerer Temperatur) sorgfältig aufeinander abgestimmt werden, um die Integrität der zugrunde liegenden Komponente nicht zu beeinträchtigen.

Anwendung von CVD für Ihr Hochleistungsziel

Ihre Entscheidung für CVD sollte von dem primären Problem bestimmt werden, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit von Komponenten in extremen Umgebungen liegt: Der Hauptvorteil liegt in der Fähigkeit von CVD, eine stark gebundene, gleichmäßige Barriere gegen hohe Hitze und Korrosion zu bilden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung und Effizienz liegt: Der Hauptwert ergibt sich aus der Fähigkeit von CVD, ultraharte, reibungsarme Oberflächen zu erzeugen, die verschleißfest sind und komplexe bewegliche Teile schützen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichem Design und Fertigung liegt: Die Nicht-Sichtlinien-Gleichmäßigkeit von CVD ermöglicht die Beschichtung komplexer Innengeometrien, die mit anderen Methoden nicht geschützt werden können.

Letztendlich ermöglicht Ihnen CVD, Oberflächen für Leistungseigenschaften zu konstruieren, die das Massenmaterial allein nicht bieten kann.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Umweltbeständigkeit | Bietet starke thermische und chemische Barrieren für extremen Hitze- und Korrosionsschutz. |

| Mechanische Haltbarkeit | Bietet hohen Verschleißschutz und geringe Reibung für bewegliche Teile und reduziert Ausfälle. |

| Betriebseffizienz | Verbessert die Kraftstoffeffizienz und reduziert Emissionen durch bessere Oberflächeneigenschaften. |

| Gleichmäßige Beschichtung | Gewährleistet eine vollständige, gleichmäßige Abdeckung komplexer Geometrien durch Nicht-Sichtlinien-Anwendung. |

| Starke Haftung | Erzeugt eine Diffusionsbindung auf molekularer Ebene für außergewöhnliche Tragfähigkeit. |

| Anpassbarkeit | Ermöglicht maßgeschneiderte Eigenschaften durch Vorläuferchemie für spezifische Anwendungsanforderungen. |

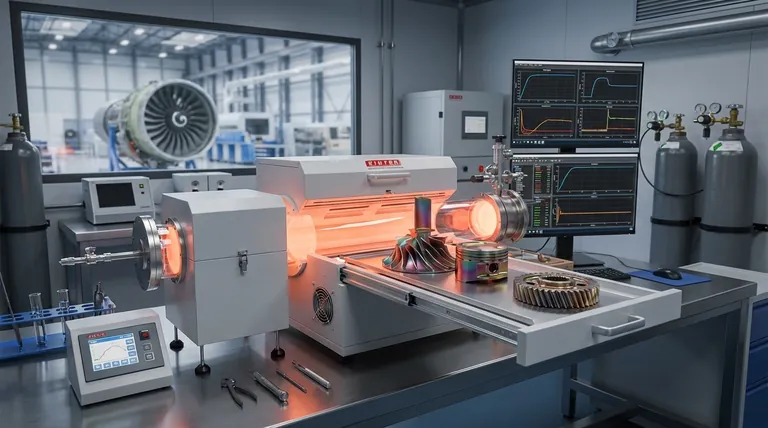

Entfesseln Sie Spitzenleistung mit KINTEKs fortschrittlichen CVD-Lösungen

KINTEK nutzt herausragende F&E- und Inhouse-Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Luft- und Raumfahrt- sowie Automobilanwendungen präzise erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Beschichtungen die Haltbarkeit, Effizienz und Zuverlässigkeit Ihrer Komponenten verbessern können – lassen Sie uns gemeinsam Ihren Erfolg konstruieren!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen