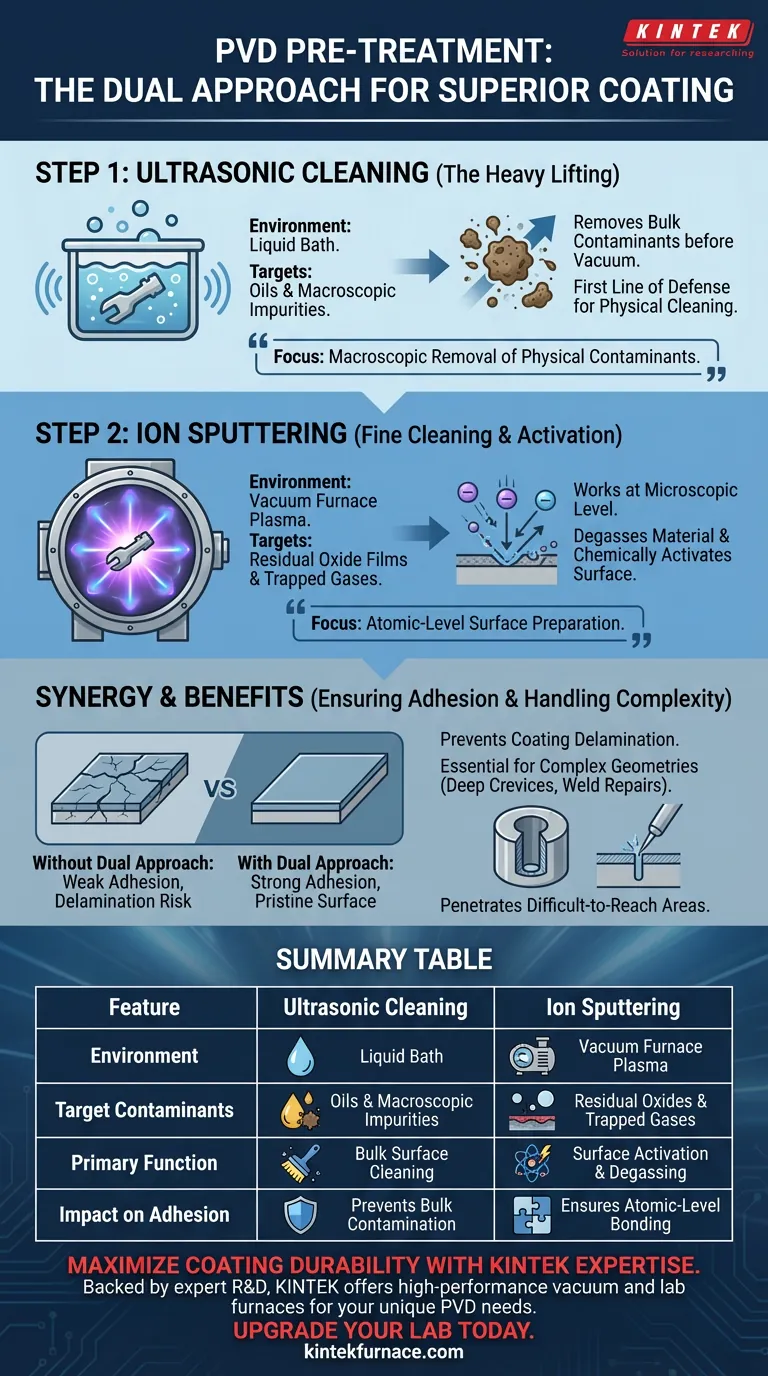

Zwei verschiedene Reinigungstechnologien arbeiten nacheinander, um Oberflächen für die Physikalische Gasphasenabscheidung (PVD) vorzubereiten. Zuerst führt die Ultraschallreinigung die Hauptarbeit durch, indem sie Öle und makroskopische Verunreinigungen entfernt, bevor das Teil beschichtet wird. Anschließend erfolgt die Ionenzerstäubung im Vakuumofen, um restliche Oxidfilme abzulösen, das Material zu entgasen und die Oberfläche chemisch für die Bindung zu aktivieren.

Eine effektive PVD-Vorbehandlung erfordert einen dualen Ansatz: die makroskopische Entfernung von physikalischen Verunreinigungen, gefolgt von einer atomaren Oberflächenvorbereitung. Die Synergie zwischen Ultraschallreinigung und Ionenzerstäubung ist der entscheidende Faktor für eine starke Beschichtungshaftung, insbesondere bei komplexen Geometrien wie tiefen Spalten oder Schweißreparaturen.

Die Mechanik der PVD-Vorbehandlung

Schritt 1: Ultraschallreinigung

Die erste Verteidigungslinie in der Vorbehandlungsphase ist das Ultraschallreinigungssystem.

Dieser Prozess ist dafür zuständig, größere, greifbare Verunreinigungen vom Werkstück zu entfernen. Er zielt speziell auf Öle und makroskopische Oberflächenverunreinigungen ab, die sich während der Herstellung oder Handhabung ansammeln.

Durch die frühzeitige Beseitigung dieser Hauptverunreinigungen stellt das System sicher, dass das Teil physikalisch sauber ist, bevor es in die empfindliche Vakuumumgebung gelangt.

Schritt 2: Ionenzerstäubung

Sobald das Werkstück im Vakuumofen gesichert ist, führt die Ionenzerstäubung eine "Feinreinigungsfunktion" durch.

Dieser Prozess beinhaltet das Beschießen des Werkstücks mit Plasma unter Hochvakuum.

Im Gegensatz zur Ultraschallreinigung, die Oberflächenschmutz bekämpft, arbeitet die Zerstäubung auf mikroskopischer Ebene, um restliche Oxidfilme zu entfernen.

Oberflächenaktivierung und Entgasung

Über die einfache Reinigung hinaus verändert die Ionenzerstäubung grundlegend den Oberflächenzustand des Materials.

Der Beschussprozess entgast das Material effektiv und setzt eingeschlossene Gase frei, die andernfalls das Vakuum oder die Beschichtung beeinträchtigen könnten.

Gleichzeitig aktiviert er die Oberfläche und schafft einen hochreaktiven Zustand, der chemisch darauf vorbereitet ist, die Beschichtung aufzunehmen.

Die Notwendigkeit eines dualen Ansatzes

Gewährleistung der Beschichtungshaftung

Das Hauptziel der Kombination dieser beiden Systeme ist die Gewährleistung einer starken Beschichtungshaftung.

Keine der beiden Methoden ist für sich allein ausreichend; die Ultraschallreinigung kann Oxide auf atomarer Ebene nicht entfernen, und die Ionenzerstäubung ist nicht dafür ausgelegt, schwere Fette oder grobe Ablagerungen zu handhaben.

Die kombinierte Anwendung stellt sicher, dass das Substrat makellos und reaktiv ist, und verhindert so eine Delamination (Abblättern) der Beschichtung.

Handhabung komplexer Geometrien

Dieses zweistufige Protokoll ist besonders wichtig bei der Beschichtung von Teilen mit komplexen Merkmalen.

Werkstücke mit tiefen Löchern, engen Schlitzen oder Schweißreparaturen stellen erhebliche Reinigungsherausforderungen dar.

Die Kombination aus flüssigkeitsbasierter Ultraschallpenetration und gasbasierter Plasmabeschuss stellt sicher, dass selbst diese schwer zugänglichen Bereiche gründlich vorbereitet werden.

Kritische Überlegungen und Einschränkungen

Das Risiko der Prozessisolierung

Eine häufige Fehlannahme ist, dass eine Reinigungsmethode die andere kompensieren kann.

Wenn die Ultraschallreinigung übersprungen wird, wird der Ionenzerstäubungsprozess wahrscheinlich nicht in der Lage sein, schwere Oberflächenöle zu entfernen, was zu einer sofortigen Kontamination der Vakuumkammer führt.

Umgekehrt hinterlässt die alleinige Abhängigkeit von der Ultraschallreinigung unsichtbare Oxidschichten, die als Haftbarriere wirken und zu schwachen Beschichtungen führen.

Geometrieabhängige Effizienz

Obwohl diese Kombination für komplexe Teile wirksam ist, kann die Effizienz der Ionenzerstäubung bei extremen Geometrien durch Einschränkungen der "Sichtlinie" beeinträchtigt werden.

Die Plasmaumgebung ist jedoch im Allgemeinen wirksam, um in tiefe Löcher und Schlitze einzudringen, die mit mechanischem Wischen oder einfachem Spülen nicht erreicht werden können.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer und Leistung Ihrer PVD-Beschichtungen zu maximieren, müssen Sie sicherstellen, dass Ihr Vorbehandlungsprotokoll der Komplexität Ihrer Teile entspricht.

- Wenn Ihr Hauptaugenmerk auf Haftfestigkeit liegt: Stellen Sie sicher, dass Ihr Prozess die Ionenzerstäubung beinhaltet, um Oxidfilme vollständig zu entfernen und die Oberfläche vor der Abscheidung zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf komplexen Teilegeometrien liegt: Verlassen Sie sich auf die Kombination aus Ultraschallreinigung und Plasmabeschuss, um tiefe Löcher, Schlitze und Schweißreparaturen zu reinigen, die bei der Standardreinigung übersehen werden.

Eine PVD-Beschichtung ist nur so stark wie die Oberflächenvorbereitung, die ihr vorausgeht.

Zusammenfassungstabelle:

| Merkmal | Ultraschallreinigung | Ionenzerstäubung |

|---|---|---|

| Umgebung | Flüssigbad | Vakuumofen-Plasma |

| Zielverunreinigungen | Öle & Makroskopische Verunreinigungen | Restoxide & Eingeschlossene Gase |

| Hauptfunktion | Massenoberflächenreinigung | Oberflächenaktivierung & Entgasung |

| Auswirkung auf die Haftung | Verhindert Massenverunreinigung | Gewährleistet atomare Bindung |

Maximieren Sie die Beschichtungsbeständigkeit mit KINTEK Expertise

Lassen Sie nicht zu, dass eine schlechte Oberflächenvorbereitung die Qualität Ihres Produkts beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und Labortemperöfen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle anpassbar für Ihre einzigartigen PVD- und Wärmebehandlungsanforderungen.

Ob Sie komplexe Geometrien mit tiefen Spalten bearbeiten oder hochfeste Haftung für Industrowerkzeuge benötigen, unser Team ist bereit, Ihnen die Präzisionsgeräte zu liefern, die Sie benötigen.

Rüsten Sie Ihr Labor noch heute auf – kontaktieren Sie unsere Spezialisten hier!

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was sind die Hauptherausforderungen bei der CVD-Technologie? Überwindung wichtiger Hürden für eine bessere Abscheidung dünner Schichten

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System? Präzisionswachstum für nanoporöse Kapillargreifer

- Was ist die Hauptfunktion von CVT-Geräten beim Wachstum von CrSb-Kristallen? Hochreine Einkristallzüchtung

- Warum ist eine Hochtemperatur-Wasserstoff (H2)-Vorbehandlung für Aluminiumoxidpulver notwendig? FB-CVD-Exzellenz freischalten

- Wie wird Graphen mittels CVD synthetisiert? Meistern Sie das kontrollierte Wachstum für hochwertige Anwendungen

- Was sind die Nachteile des CVD-Verfahrens? Hohe Kosten, Sicherheitsrisiken und Produktionsbeschränkungen

- Wofür wird ein chemisches Gasphasenabscheidungs-(CVD)-Ofen verwendet? Präzisionsdünnschichten für Elektronik & Materialien

- Was sind die Vorteile der chemischen Dampfsterilisation? Schützen Sie Ihre Metallinstrumente vor Rost und Abstumpfung