Obwohl das chemische Gasphasenabscheidungsverfahren (CVD) für die Herstellung hochwertiger Dünnschichten bekannt ist, weist es erhebliche praktische und wirtschaftliche Nachteile auf. Die Hauptnachteile sind die hohen Betriebskosten, die Verwendung potenziell toxischer oder explosiver Precursormaterialien, hohe Temperaturanforderungen, die Substrate beschädigen können, und inhärente Einschränkungen bei der Produktionsgeschwindigkeit und Skalierbarkeit. Diese Faktoren machen es zu einem Spezialverfahren und nicht zu einem universell anwendbaren.

Die grundlegende Herausforderung von CVD ist ein Kompromiss zwischen Präzision und Praktikabilität. Während es eine außergewöhnliche Kontrolle über die Filmqualität und -reinheit bietet, geht dies auf Kosten einer erheblichen betrieblichen Komplexität, Sicherheitsüberlegungen und wirtschaftlicher Hürden, die es für viele Massenproduktionsszenarien ungeeignet machen.

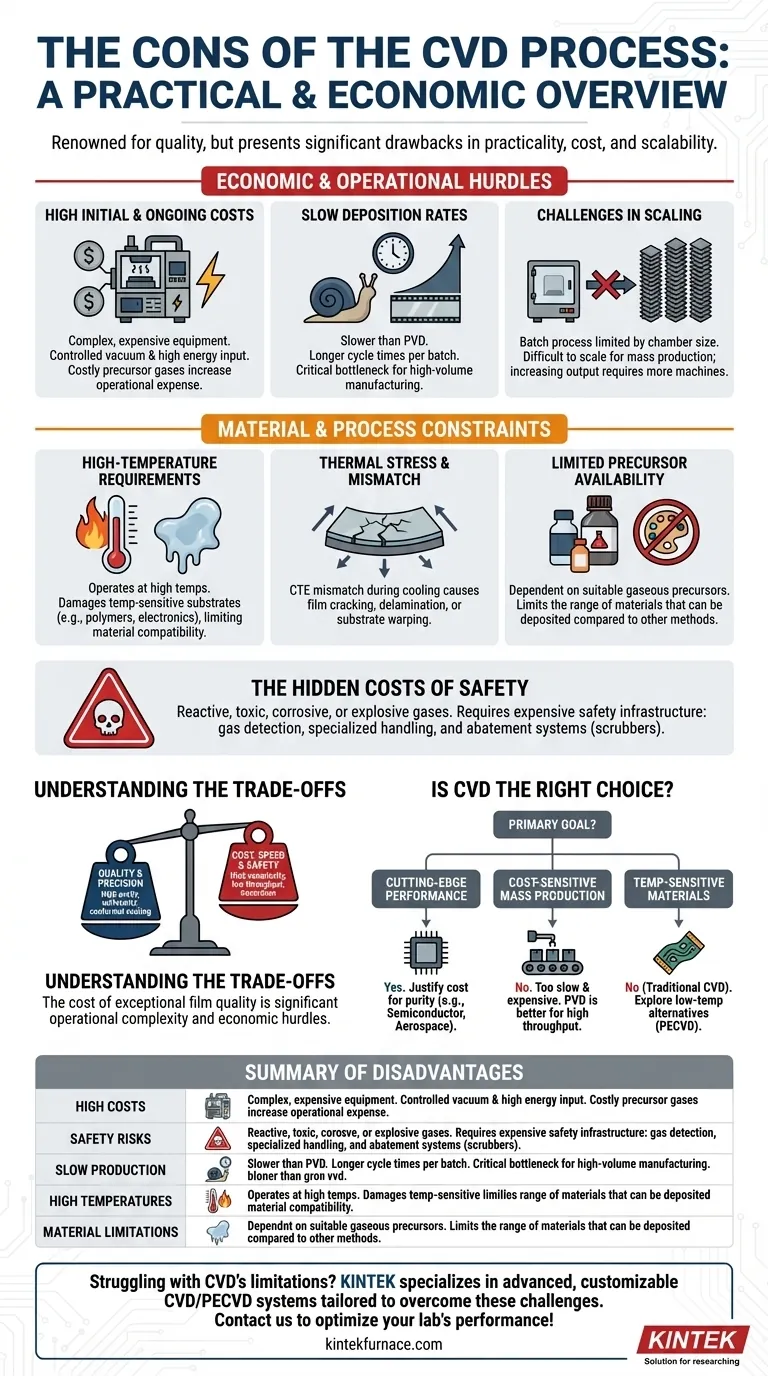

Die wirtschaftlichen und betrieblichen Hürden

Bei vielen technischen Projekten hängt die Realisierbarkeit eines Prozesses von Kosten und Durchsatz ab. CVD stellt in beiden Bereichen erhebliche Herausforderungen dar.

Hohe Anfangs- und laufende Kosten

Die für CVD benötigte Ausrüstung ist komplex und teuer. Sie erfordert eine hochkontrollierte Vakuumumgebung, präzise Gasdurchflussregler und einen erheblichen Energieeinsatz, die alle zu hohen Kapitalinvestitionen beitragen. Darüber hinaus sind einige Precursor-Gase, insbesondere metallorganische Verbindungen, teure Verbrauchsmaterialien, die die Betriebskosten pro Durchlauf in die Höhe treiben.

Langsames Abscheidungsraten

Im Vergleich zu anderen Techniken wie der physikalischen Gasphasenabscheidung (PVD) weist CVD typischerweise eine langsamere Filmwachstumsrate auf. Dies führt direkt zu längeren Zykluszeiten für jede Teilecharge. Bei der Massenfertigung kann dieser geringe Durchsatz zu einem kritischen Engpass werden, der die Kosten pro Einheit erhöht und die Lieferzeiten verlängert.

Herausforderungen bei der Produktionsskalierung

CVD ist im Grunde ein Batch-Verfahren, das durch die physikalische Größe der Reaktionskammer begrenzt ist. Diese Einschränkung erschwert die Skalierung für die echte Massenproduktion, da immer nur so viele Teile beschichtet werden können, wie gleichzeitig in die Kammer passen. Eine Steigerung der Produktion erfordert oft den Kauf weiterer Maschinen, anstatt einfach die Geschwindigkeit einer einzelnen Produktionslinie zu erhöhen.

Material- und Prozessbeschränkungen

Über die Wirtschaftlichkeit hinaus legen die Physik und Chemie des CVD-Verfahrens selbst mehrere wichtige Einschränkungen auf, die es als Option für bestimmte Anwendungen ausschließen können.

Hohe Temperaturanforderungen

Die meisten traditionellen CVD-Verfahren arbeiten bei sehr hohen Temperaturen, um die Aktivierungsenergie für die chemischen Reaktionen auf der Substratoberfläche bereitzustellen. Diese Hitze kann temperaturempfindliche Substrate wie Polymere, Kunststoffe oder bestimmte elektronische Komponenten leicht beschädigen oder verformen, was die Materialkompatibilität stark einschränkt.

Thermische Spannung und Missverhältnis

Selbst wenn ein Substrat der Hitze standhalten kann, kann ein Hochtemperaturprozess erhebliche Spannungen hervorrufen. Beim Abkühlen der Kammer ziehen sich die neu abgeschiedene Schicht und das darunterliegende Substrat mit unterschiedlichen Raten zusammen (ein Unterschied im Wärmeausdehnungskoeffizienten). Dieses Missverhältnis kann zu Filmrissen, Delamination oder Verzug des Substrats führen.

Begrenzte Precursor-Verfügbarkeit

Der CVD-Prozess ist vollständig von der Verfügbarkeit geeigneter Precursor-Chemikalien abhängig, die im gasförmigen Zustand zugeführt werden können. Nicht alle Materialien lassen sich leicht oder wirtschaftlich in ein stabiles, wirksames Precursor-Gas umwandeln, was die Palette der abscheidbaren Materialien im Vergleich zu anderen Methoden wie dem Sputtern einschränkt.

Die Kompromisse verstehen

Die Nachteile von CVD existieren nicht isoliert; sie sind die direkten Kompromisse für seine primären Vorteile. Das Verständnis dieses Gleichgewichts ist entscheidend für eine fundierte Entscheidung.

Qualität vs. Kosten und Geschwindigkeit

Der Grund, warum Ingenieure die hohen Kosten und die langsame Geschwindigkeit von CVD tolerieren, ist seine Fähigkeit, außergewöhnlich hochreine, gleichmäßige und dichte Schichten zu erzeugen. Es bietet eine präzise Kontrolle über Schichtdicke und -zusammensetzung, die mit anderen Methoden schwer zu erreichen ist. Das Verfahren eignet sich hervorragend für die konforme Beschichtung komplexer 3D-Formen, was viele Line-of-Sight-Abscheidetechniken nicht leisten können.

Die versteckten Kosten der Sicherheit

Die reaktive und oft gefährliche Natur der CVD-Precursor-Gase und ihrer Nebenprodukte darf nicht übersehen werden. Diese Substanzen können toxisch, korrosiv oder sogar explosiv sein. Das Management dieses Risikos erfordert eine teure Sicherheitsinfrastruktur, einschließlich Gasdetektionssystemen, speziellen Handhabungsprotokollen und Abatement-Systemen (Wäscher) zur Behandlung des Abgases. Dies sind keine optionalen Ausgaben; es sind kritische Sicherheits- und Umweltanforderungen.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit dem primären Ziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Spitzentechnologie liegt: Die außergewöhnliche Reinheit, Gleichmäßigkeit und Materialeigenschaften, die mit CVD erreichbar sind, rechtfertigen oft die hohen Kosten und die Komplexität, insbesondere in Halbleiter-, Optik- und Luft- und Raumfahrtanwendungen.

- Wenn Ihr Hauptaugenmerk auf kostensensitiver Massenproduktion liegt: Die langsamen Abscheidungsraten, die Batch-Verarbeitung und die hohen Betriebskosten von CVD machen es ungeeignet. Andere Methoden wie PVD sind typischerweise besser für hohen Durchsatz geeignet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Traditionelles Hochtemperatur-CVD ist wahrscheinlich ungeeignet. Sie müssen Tieftemperaturalternativen (wie PECVD) oder völlig andere Abscheidungstechnologien in Betracht ziehen.

Letztendlich ist das Verständnis dieser Einschränkungen der erste Schritt zur Auswahl der effektivsten und wirtschaftlichsten Abscheidungstechnologie für Ihre spezifischen technischen Ziele.

Übersichtstabelle:

| Nachteil | Schlüsselfakten |

|---|---|

| Hohe Kosten | Teure Ausrüstung, kostspielige Precursor-Gase und hoher Energieverbrauch erhöhen die Betriebskosten. |

| Sicherheitsrisiken | Die Verwendung toxischer, korrosiver oder explosiver Gase erfordert strenge Sicherheitsmaßnahmen und Infrastruktur. |

| Langsame Produktion | Niedrige Abscheidungsraten und Batch-Verarbeitung begrenzen den Durchsatz und die Skalierbarkeit für die Massenproduktion. |

| Hohe Temperaturen | Kann temperaturempfindliche Substrate beschädigen und thermische Spannungen oder Filmdelamination verursachen. |

| Materialbeschränkungen | Eingeschränkt durch die Verfügbarkeit von Precursoren, was die Palette der abscheidbaren Materialien begrenzt. |

Haben Sie Probleme mit den hohen Kosten und Sicherheitsherausforderungen von CVD? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die darauf zugeschnitten sind, diese Einschränkungen zu überwinden. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und Effizienz und Zuverlässigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik