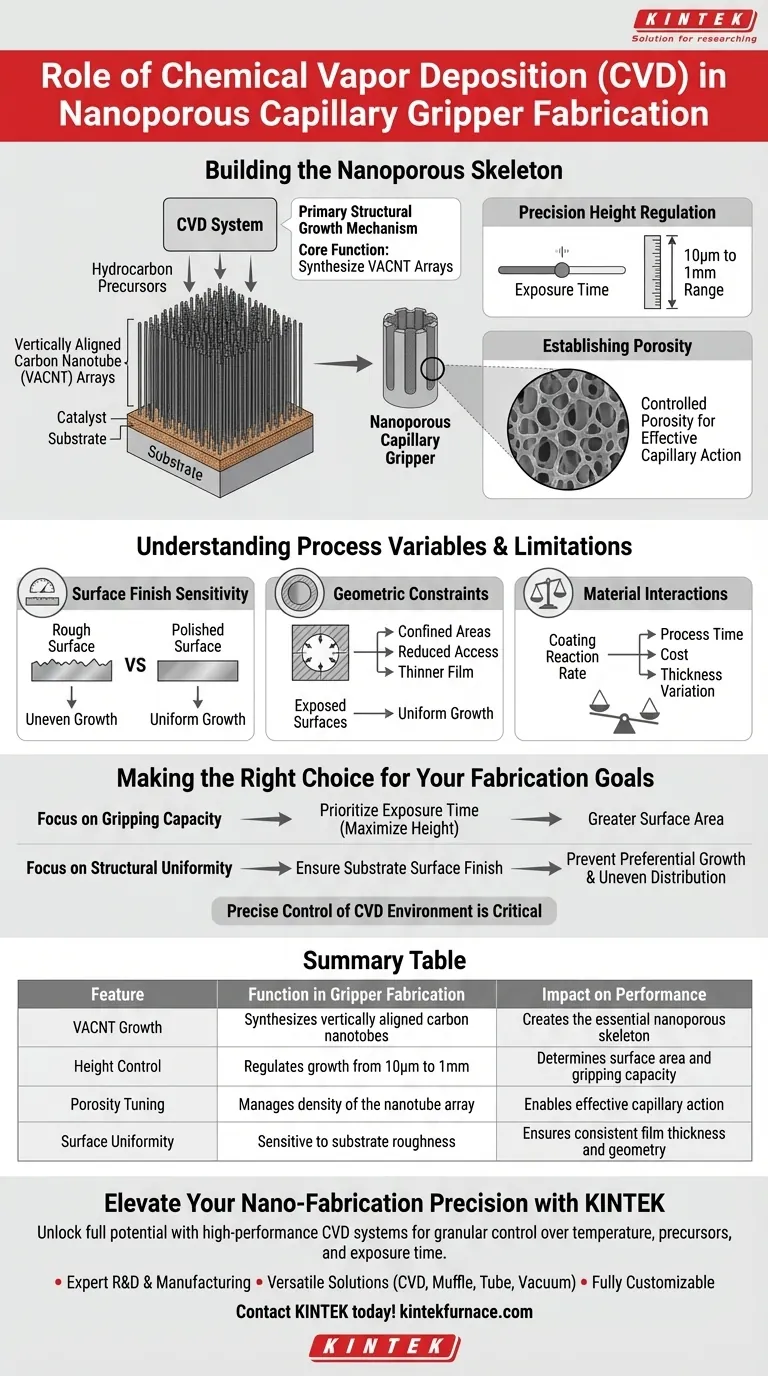

Das Chemical Vapor Deposition (CVD)-System dient als primärer Mechanismus für das strukturelle Wachstum bei der Herstellung von nanoporösen Kapillargreifern. Seine spezifische Funktion ist das Wachstum von vertikal ausgerichteten Kohlenstoffnanoröhren (VACNT)-Arrays auf einem Substrat, das mit einem Katalysator vorbereitet wurde. Dieser Schritt schafft das wesentliche physikalische Gerüst, das für den Betrieb des Geräts erforderlich ist.

Das CVD-System ermöglicht den präzisen Aufbau eines anfänglichen nanoporösen Gerüsts durch Regulierung der Höhe und Dichte von Kohlenstoffnanoröhren. Dieser Prozess schafft die hohe spezifische Oberfläche und die kontrollierte Porosität, die für eine effektive Kapillarwirkung notwendig sind.

Aufbau des nanoporösen Gerüsts

Wachstum von VACNT-Arrays

Die Kernfunktion des CVD-Systems ist die Synthese von vertikal ausgerichteten Kohlenstoffnanoröhren (VACNT)-Arrays.

Dies geschieht nach der Katalysatorabscheidungsphase. Das System führt Kohlenwasserstoffvorläufer ein, die reagieren und die Nanoröhren direkt auf dem Substrat bilden.

Präzise Höhenregelung

Das CVD-System bietet eine granulare Kontrolle über die physikalischen Abmessungen der Struktur des Greifers.

Durch präzise Steuerung der Expositionszeit der Kohlenwasserstoffvorläufer kann das System die Höhe der Nanoröhren regulieren. Dies ermöglicht einen Herstellungsbereich von 10 Mikrometern bis 1 Millimeter.

Herstellung der Porosität

Das Ergebnis dieses Prozesses ist ein anfängliches Gerüst, das sich durch kontrollierte Porosität auszeichnet.

Diese Struktur bietet eine hohe spezifische Oberfläche, die das definierende Merkmal ist und die Kapillarkräfte für das Greifen ermöglicht.

Verständnis von Prozessvariablen und Einschränkungen

Empfindlichkeit der Oberflächenbeschaffenheit

Der Zustand der Substratoberfläche beeinflusst maßgeblich die Gleichmäßigkeit des CVD-Prozesses.

Rauhe Oberflächen können zu ungleichmäßigem Wachstum führen. Insbesondere Spitzen auf einer rauen Oberfläche können bevorzugt beschichtet werden im Vergleich zu Tälern, was die beabsichtigte Geometrie des Greifers verändern kann.

Geometrische Einschränkungen

Die Konfiguration des bearbeiteten Teils spielt eine entscheidende Rolle für die Qualität des Films oder des Wachstums.

Kleine, begrenzte Bereiche, wie z. B. innere Bohrungen, können einen reduzierten Zugang zu den chemischen Vorläufern haben. Dies führt oft zu einem dünneren Film oder einem weniger dichten Wachstum in diesen Bereichen im Vergleich zu exponierten Oberflächen.

Materialwechselwirkungen

Das zugrunde liegende Basismaterial und seine Oberflächenbeschaffenheit können die Reaktionsrate der Beschichtung beeinflussen.

Dies führt zu einem Kompromiss zwischen Prozesszeit, Kosten und Dickenvariation. Bediener müssen diese Faktoren abwägen, um eine konsistente Struktur zu erzielen, ohne übermäßige Herstellkosten zu verursachen.

Die richtige Wahl für Ihre Fertigungsziele

Um die Herstellung von nanoporösen Kapillargreifern zu optimieren, berücksichtigen Sie, wie Ihre Designanforderungen mit den CVD-Fähigkeiten interagieren:

- Wenn Ihr Hauptaugenmerk auf der Greifkapazität liegt: Priorisieren Sie die Expositionszeit, um die Höhe der VACNT-Arrays (bis zu 1 mm) für eine größere Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Stellen Sie sicher, dass die Oberflächenbeschaffenheit des Substrats hochpoliert ist, um bevorzugtes Wachstum auf Spitzen und ungleichmäßige Verteilung zu verhindern.

Die präzise Steuerung der CVD-Umgebung ist der wichtigste Faktor für die Leistungsmerkmale des endgültigen Kapillargreifers.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Greiferherstellung | Auswirkung auf die Leistung |

|---|---|---|

| VACNT-Wachstum | Synthetisiert vertikal ausgerichtete Kohlenstoffnanoröhren | Schafft das wesentliche nanoporöse Gerüst |

| Höhenkontrolle | Reguliert das Wachstum von 10 µm bis 1 mm | Bestimmt die Oberfläche und die Greifkapazität |

| Porositätsabstimmung | Steuert die Dichte des Nanoröhren-Arrays | Ermöglicht effektive Kapillarwirkung |

| Oberflächengleichmäßigkeit | Empfindlich gegenüber Substratrauheit | Gewährleistet konsistente Filmdicke und Geometrie |

Verbessern Sie Ihre Nano-Fertigungspräzision mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer Forschung und Fertigung mit den hochleistungsfähigen CVD-Systemen von KINTEK aus. Ob Sie VACNT-Arrays für Kapillargreifer züchten oder fortschrittliche Halbleitermaterialien entwickeln, unsere Ausrüstung liefert die granulare Kontrolle über Temperatur, Vorläufer und Expositionszeit, die Sie für überlegene Ergebnisse benötigen.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Gestützt auf jahrelange Erfahrung in der Hochtemperatur-Labortechnologie.

- Vielseitige Lösungen: Von Standard-CVD bis hin zu Muffel-, Rohr- und Vakuumsystemen.

- Vollständig anpassbar: Maßgeschneiderte Konfigurationen, um Ihre spezifischen Porositäts- und Geometrieanforderungen zu erfüllen.

Lassen Sie nicht zu, dass geometrische Einschränkungen oder Materialwechselwirkungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren CVD- und Ofenlösungen Ihren Fertigungsablauf optimieren können!

Visuelle Anleitung

Referenzen

- Seong Jae Kim, Sanha Kim. Nanoporous Capillary Gripper for Ultragentle Micro‐Object Manipulation. DOI: 10.1002/advs.202508338

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist eine Hochtemperatur-Wasserstoff (H2)-Vorbehandlung für Aluminiumoxidpulver notwendig? FB-CVD-Exzellenz freischalten

- Wie beeinflusst die präzise Steuerung des Gasflusses Cr2O3-Dünnschichten? Beherrschung der Stöchiometrie und Kristallstruktur

- In welchen Branchen werden CVD-Öfen üblicherweise eingesetzt?Entdecken Sie die wichtigsten Anwendungen in den High-Tech-Sektoren

- Warum sind CVD-Öfen in der modernen Technologie wichtig? Präzision in der Dünnschichtfertigung freisetzen

- Was ist der Prozess der Niederdruck-chemischen Gasphasenabscheidung? Erreichen Sie überlegene Dünnschicht-Gleichmäßigkeit und Reinheit

- Welche Arten von Oberflächenbeschichtungen können mit CVD-Öfen aufgebracht werden? Entdecken Sie vielseitige Lösungen für Ihre Bedürfnisse

- Wie wirkt sich ein hochpräziser MFC auf das MoS2-Wachstum aus? Beherrschung der epitaxialen Qualität in CVD

- Was sind die strukturellen Vorteile eines kundenspezifischen AP-SCVD-Systems? Hochdurchsatz-WO3-Dünnfilmproduktion