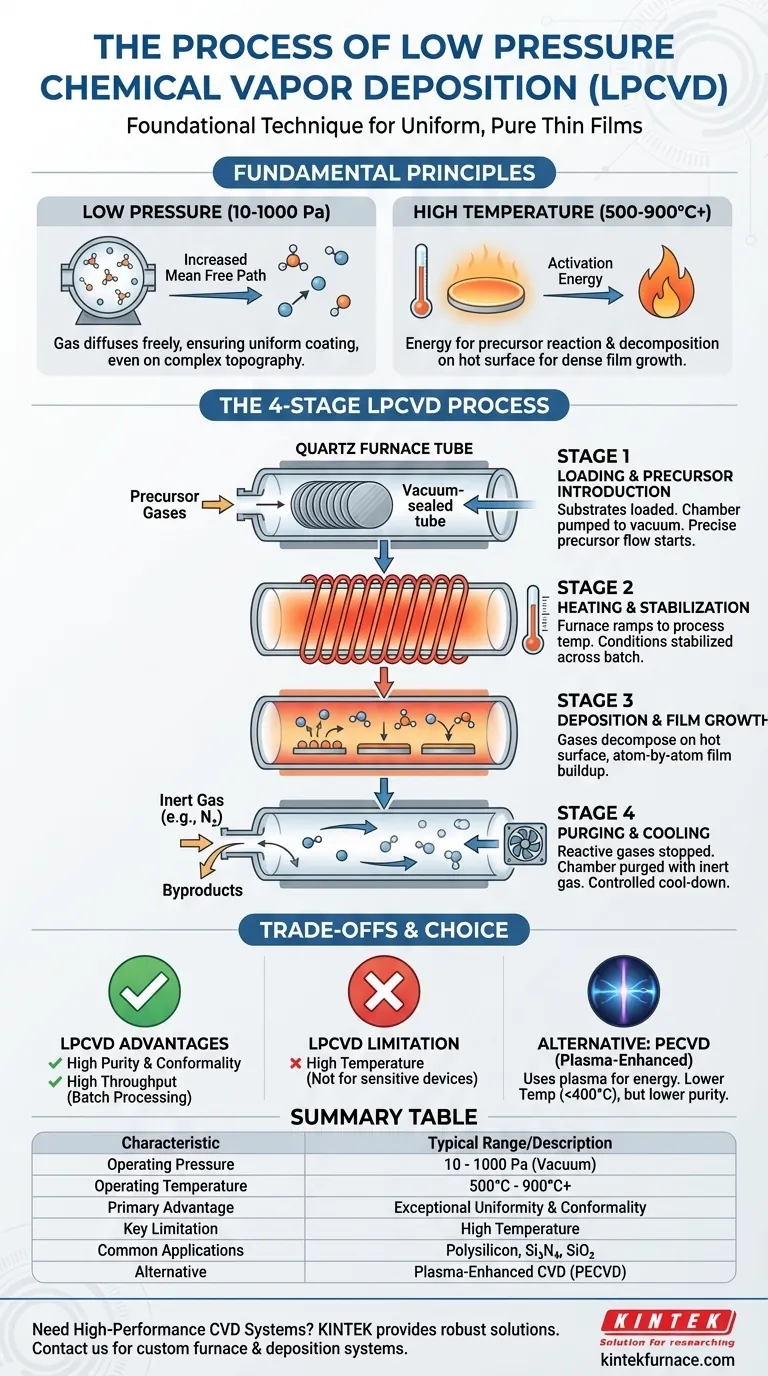

Im Wesentlichen umfasst der Prozess der Niederdruck-chemischen Gasphasenabscheidung (LPCVD) vier Schlüsselphasen. Zuerst werden Prekursor-Gase in eine Vakuumkammer geleitet, die das zu beschichtende Material (das Substrat) enthält. Zweitens wird die Kammer auf eine hohe Temperatur erhitzt, die die für eine chemische Reaktion notwendige Energie liefert. Drittens reagieren und zersetzen sich diese Gase auf der heißen Substratoberfläche und bilden einen festen, hochreinen Dünnfilm. Schließlich wird die Kammer von nicht reagierten Gasen gereinigt und abgekühlt.

Die Niederdruck-chemische Gasphasenabscheidung ist eine grundlegende Technik in der Halbleiterfertigung, die aus einem Hauptgrund geschätzt wird: Kontrolle. Durch die Kombination von hoher Hitze mit sehr niedrigem Druck ermöglicht LPCVD das Wachstum außergewöhnlich gleichmäßiger und reiner Dünnschichten, selbst über große Chargen von Substraten mit komplexen Oberflächentopographien.

Die grundlegenden Prinzipien von LPCVD

Um den Prozess wirklich zu verstehen, müssen wir uns die beiden zentralen Umgebungsbedingungen ansehen, die ihn definieren: niedriger Druck und hohe Temperatur. Dies sind keine willkürlichen Einstellungen; sie werden präzise gesteuert, um spezifische Materialeigenschaften zu erzielen.

Warum niedriger Druck entscheidend ist

Der „Niederdruck“-Aspekt von LPCVD ist der Schlüssel zu seinem größten Vorteil: Gleichmäßigkeit. Der Betrieb in einem Vakuum (typischerweise 10-1000 Pa) erhöht die mittlere freie Weglänge der Gasmoleküle dramatisch.

Das bedeutet, dass Gaspartikel viel weiter fliegen, bevor sie miteinander kollidieren. Dadurch können sie sich freier und gleichmäßiger in der Kammer verteilen und alle Oberflächen des Substrats – und sogar mehrere vertikal gestapelte Substrate – mit außergewöhnlicher Konsistenz beschichten.

Die Rolle hoher Temperaturen

LPCVD ist ein thermisch angetriebener Prozess. Die hohen Temperaturen, oft im Bereich von 500°C bis über 900°C, liefern die Aktivierungsenergie, die für die chemische Reaktion und den Zerfall der Prekursor-Gase erforderlich ist.

Diese Reaktion findet hauptsächlich auf der heißen Substratoberfläche statt, nicht in der Gasphase. Diese oberflächengesteuerte Reaktion ermöglicht das langsame, geordnete, Atom-für-Atom-Wachstum eines dichten und hochwertigen Films.

Was sind Prekursor-Gase?

Prekursoren sind die Bausteine des Films. Es sind flüchtige chemische Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten.

Um beispielsweise einen Film aus Siliziumnitrid (Si₃N₄) abzuscheiden, könnte man Dichlorsilan (SiH₂Cl₂) und Ammoniak (NH₃) als Prekursor-Gase verwenden. Bei hohen Temperaturen reagieren diese Gase, um festes Siliziumnitrid auf dem Substrat zu bilden, wobei die gasförmigen Nebenprodukte abgepumpt werden.

Die vier Phasen des LPCVD-Prozesses

Der LPCVD-Prozess wird in einer hochkontrollierten, automatisierten Sequenz in einem Ofen, typischerweise einem langen Quarzrohr, durchgeführt.

Phase 1: Beladen und Prekursor-Einführung

Wafer oder andere Substrate werden in den Ofen geladen. Die Kammer wird dann versiegelt und auf den gewünschten Niederdruck evakuiert. Sobald das Vakuum stabil ist, wird ein präziser Strom von Prekursor-Gasen in die Kammer geleitet.

Phase 2: Erhitzen und Stabilisieren

Der Ofen heizt auf die exakte Prozesstemperatur auf. Diese Temperatur muss über die gesamte Länge des Ofens unglaublich konstant gehalten werden – oft innerhalb eines Bruchteils eines Grades –, um sicherzustellen, dass jedes Substrat identische Bedingungen für ein gleichmäßiges Filmwachstum erfährt.

Phase 3: Abscheidung und Filmwachstum

Bei stabiler Temperatur und Gasfluss beginnt die Abscheidung. Prekursor-Gase zersetzen sich auf den heißen Substratoberflächen und bauen allmählich den gewünschten Dünnfilm auf. Diese Phase kann je nach Material und gewünschter Dicke, die von wenigen Nanometern bis zu mehreren Mikrometern reichen kann, Minuten bis Stunden dauern.

Phase 4: Spülen und Abkühlen

Sobald die Zieldicke erreicht ist, wird der Fluss der reaktiven Prekursor-Gase gestoppt. Ein Inertgas, wie Stickstoff, wird verwendet, um die Kammer zu spülen und alle nicht reagierten Gase und Reaktionsnebenprodukte zu entfernen. Der Ofen beginnt dann eine kontrollierte Abkühlsequenz, bevor die fertigen Substrate sicher entnommen werden können.

Die Kompromisse verstehen

LPCVD ist eine leistungsstarke und weit verbreitete Technik, aber sie ist nicht die Lösung für jede Anwendung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Vorteil: Filmreinheit und Konformität

Da LPCVD ein rein thermischer Prozess ist, erzeugt er Filme mit sehr hoher Reinheit und geringer innerer Spannung. Seine Fähigkeit, komplexe Gräben und Strukturen mit hohem Aspektverhältnis gleichmäßig zu beschichten – eine Eigenschaft, die als Konformität bekannt ist – ist hervorragend und ein Hauptgrund für seine Verwendung.

Vorteil: Hoher Durchsatz

LPCVD-Öfen sind Batch-Systeme, die 100 bis 200 Wafer gleichzeitig verarbeiten können. Dies macht den Prozess äußerst kostengünstig für die Massenproduktion von grundlegenden Schichten wie Polysilizium, Siliziumnitrid und Siliziumdioxid.

Einschränkung: Hohe Temperatur

Der Hauptnachteil von LPCVD ist seine hohe Betriebstemperatur. Diese Temperaturen können zuvor auf einem Bauteil hergestellte Strukturen, wie z.B. Aluminium-Interconnects, beschädigen oder verändern. Dies macht LPCVD ungeeignet für Abscheidungsschritte, die spät im Herstellungsprozess erfolgen.

Alternative: Plasma-Enhanced CVD (PECVD)

Für temperaturempfindliche Anwendungen wird oft die Plasma-Enhanced CVD (PECVD) eingesetzt. PECVD verwendet ein elektrisches Feld, um Plasma zu erzeugen, das die Energie für die Reaktion liefert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise < 400°C), jedoch oft auf Kosten einer geringeren Filmreinheit und Konformität im Vergleich zu LPCVD.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den Materialanforderungen und Gerätebeschränkungen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und gleichmäßiger Abdeckung auf komplexen Topographien liegt: LPCVD ist die überlegene Wahl für thermisch stabile Substrate.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Gerät liegt: Ein Niedertemperaturverfahren wie PECVD ist die notwendige Alternative.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Produktion von Basisschichten liegt: Die Batch-Verarbeitungsfähigkeit von LPCVD macht es zu einem wirtschaftlichen Kraftpaket.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, über das bloße Kennen der Prozessschritte hinauszugehen und fundierte technische Entscheidungen zu treffen.

Zusammenfassungstabelle:

| Wesentliches LPCVD-Prozessmerkmal | Typischer Bereich / Beschreibung |

|---|---|

| Betriebsdruck | 10 - 1000 Pa (Vakuum) |

| Betriebstemperatur | 500°C - 900°C+ |

| Hauptvorteil | Außergewöhnliche Filmgleichmäßigkeit & Konformität |

| Wesentliche Einschränkung | Hohe Temperatur (Nicht geeignet für temperaturempfindliche Substrate) |

| Häufige Anwendungen | Abscheidung von Polysilizium, Siliziumnitrid, Siliziumdioxid |

| Alternative für Niedertemperaturanforderungen | Plasma-Enhanced CVD (PECVD) |

Benötigen Sie ein Hochleistungs-LPCVD- oder PECVD-System für Ihr Labor?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Halbleiter- und fortgeschrittene Materiallabore mit robusten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Rohröfen, CVD/PECVD-Systemen und Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal ob Sie ultimative Filmreinheit mit LPCVD oder Niedertemperaturabscheidung mit PECVD benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre Dünnschichtabscheidungsherausforderungen maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen