CVD-Öfen können eine außergewöhnlich breite Palette von Oberflächenbeschichtungen abscheiden, wodurch die Eigenschaften der Oberfläche eines Bauteils grundlegend verändert werden. Diese Materialien lassen sich in Hauptklassen einteilen, darunter harte Keramiken wie Nitride und Carbide, reine Metalle und deren Oxide sowie fortschrittliche Kohlenstoffstrukturen wie Graphen. Diese Vielseitigkeit ermöglicht es, den Prozess für Anwendungen von industriellen Schneidwerkzeugen bis hin zu fortschrittlichen Halbleiterbauelementen anzupassen.

Die chemische Gasphasenabscheidung (CVD) ist keine einzelne Beschichtungsart, sondern eine vielseitige Abscheidungsplattform. Der wahre Wert liegt darin, zu verstehen, welche Materialklasse – Keramik, Metall oder Kohlenstoff – Ihre spezifische technische Herausforderung löst, sei es die Verbesserung der Härte, der Leitfähigkeit oder einer anderen wichtigen Leistungskennzahl.

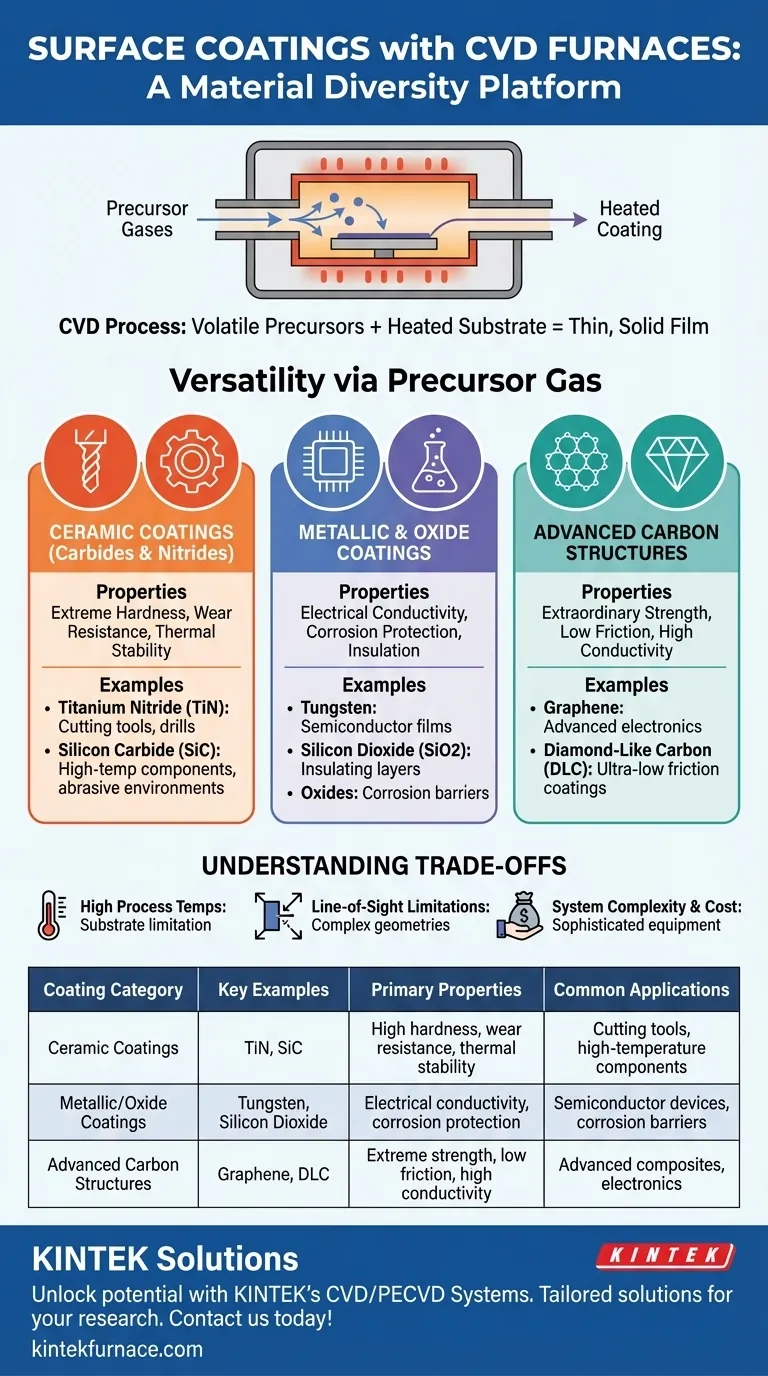

Die Grundlage: Wie CVD Materialvielfalt ermöglicht

Der CVD-Prozess in Kürze

Die chemische Gasphasenabscheidung ist ein Prozess, der in einer Vakuumkammer durchgeführt wird, in der ein Substrat (das zu beschichtende Teil) einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird. Diese gasförmigen Vorläufer zersetzen sich oder reagieren auf der Oberfläche des heißen Substrats und scheiden einen dünnen, festen Film ab.

Diese Atom-für-Atom- oder Molekül-für-Molekül-Abscheidung erzeugt eine hochreine, dichte und dauerhafte Beschichtung. Da der Film direkt auf der Oberfläche gewachsen wird, bildet er eine starke Bindung, ohne dass ein separater Aushärtungsschritt erforderlich ist.

Warum der Prozess Vielfalt ermöglicht

Der Schlüssel zur Vielseitigkeit von CVD ist das Vorläufergas. Durch sorgfältige Auswahl und Steuerung der in den Ofen eingeleiteten Gase können Ingenieure eine Vielzahl unterschiedlicher Materialien abscheiden. Die endgültige Beschichtung wird vollständig durch die chemische Reaktion bestimmt, die auf der Oberfläche des Teils stattfindet.

Ein Überblick über die wichtigsten Beschichtungskategorien

Die mit CVD erreichbaren Beschichtungen lassen sich am besten anhand ihrer Materialklasse und der von ihnen verliehenen funktionellen Eigenschaften verstehen.

Keramische Beschichtungen (Carbide und Nitride)

Diese Materialien sind bekannt für ihre außergewöhnliche Härte, Verschleißfestigkeit und thermische Stabilität. Sie sind die erste Wahl zum Schutz von Bauteilen in Umgebungen mit hoher Beanspruchung und hohen Temperaturen.

Häufige Beispiele sind:

- Titannitrid (TiN): Eine goldfarbene Beschichtung, die häufig auf Schneidwerkzeugen und Bohrern verwendet wird, um die Werkzeuglebensdauer zu erhöhen und die Reibung zu reduzieren.

- Siliziumkarbid (SiC): Eine extrem harte und korrosionsbeständige Keramik, die in Hochtemperaturanwendungen und für Bauteile verwendet wird, die abrasiven Materialien ausgesetzt sind.

Metallische und Oxidbeschichtungen

CVD wird auch zur Abscheidung hochreiner Metallfilme und stabiler Metalloxide verwendet. Diese Schichten dienen völlig anderen Funktionen als Keramiken, oft im Zusammenhang mit elektrischen oder chemischen Eigenschaften.

Diese Beschichtungen sind entscheidend für:

- Halbleiterbauelemente: Die Abscheidung leitfähiger Metallfilme wie Wolfram oder isolierender Oxidschichten (z. B. Siliziumdioxid) ist grundlegend für die Herstellung von Mikrochips.

- Korrosionsschutz: Das Aufbringen einer dichten, nicht reaktiven Oxidschicht kann eine wirksame Barriere gegen aggressive chemische Umgebungen schaffen.

Fortschrittliche Kohlenstoffstrukturen

An der Spitze der Materialwissenschaft ist CVD die primäre Methode zur Synthese fortschrittlicher Kohlenstoffformen, jede mit außergewöhnlichen Eigenschaften.

Zwei prominente Beispiele sind:

- Graphen: Eine nur ein Atom dicke Kohlenstoffschicht mit unübertroffener Festigkeit und elektrischer Leitfähigkeit, die in fortschrittlichen Verbundwerkstoffen und der Elektronik eingesetzt wird.

- Diamant und diamantähnlicher Kohlenstoff (DLC): CVD kann tatsächliche Diamantfilme für extreme Härte wachsen lassen oder DLC-Beschichtungen erzeugen, die einen unglaublich niedrigen Reibungskoeffizienten bieten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe Prozesstemperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf dem Substrat auszulösen. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da das Substrat selbst der Hitze standhalten muss, ohne sich zu verformen oder zu schmelzen.

Einschränkungen der Sichtlinie

In seiner Grundform ist CVD ein Sichtlinienprozess, d. h. es beschichtet Oberflächen, die direkt dem Vorläufergasstrom ausgesetzt sind. Das Beschichten komplexer Geometrien ohne direkte Sichtlinie oder interner Kanäle kann eine Herausforderung darstellen und spezielle Geräte und Prozessentwicklungen erfordern.

Systemkomplexität und Kosten

CVD-Öfen sind hochentwickelte Systeme, die unter Vakuum mit präziser Kontrolle über Temperatur, Druck und Gasfluss arbeiten. Diese Komplexität sowie die Kosten für Vorläufergase können den Prozess teurer machen als einige alternative Beschichtungsverfahren wie Lackieren oder Galvanisieren.

Auswahl der richtigen CVD-Beschichtung für Ihre Anwendung

Ihre Wahl der Beschichtung hängt vollständig von dem Problem ab, das Sie lösen müssen. Lassen Sie sich von der Hauptfunktion leiten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Härte liegt: Keramische Beschichtungen wie Titannitrid (TiN) und Siliziumkarbid (SiC) sind der Industriestandard für Werkzeuge und mechanische Bauteile.

- Wenn Ihr Hauptaugenmerk auf elektrischer Funktionalität oder Korrosionsschutz liegt: Erkunden Sie metallische Filme für die Leitfähigkeit oder stabile Oxidschichten für Isolation und chemische Beständigkeit.

- Wenn Ihr Hauptaugenmerk auf modernsten Hochleistungseigenschaften liegt: Untersuchen Sie fortschrittliche Kohlenstoffstrukturen wie diamantähnlichen Kohlenstoff (DLC) für extrem geringe Reibung oder Graphen für Verbundwerkstoffe der nächsten Generation.

Indem Sie die Materialklasse Ihrem spezifischen Ziel anpassen, können Sie CVD als strategisches Werkzeug für die fortschrittliche Materialtechnik nutzen.

Zusammenfassungstabelle:

| Beschichtungskategorie | Schlüsselbeispiele | Primäre Eigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Keramische Beschichtungen | TiN, SiC | Hohe Härte, Verschleißfestigkeit, thermische Stabilität | Schneidwerkzeuge, Hochtemperaturkomponenten |

| Metallische/Oxidische Beschichtungen | Wolfram, Siliziumdioxid | Elektrische Leitfähigkeit, Korrosionsschutz | Halbleiterbauelemente, Korrosionsbarrieren |

| Fortschrittliche Kohlenstoffstrukturen | Graphen, DLC | Extreme Festigkeit, geringe Reibung, hohe Leitfähigkeit | Fortschrittliche Verbundwerkstoffe, Elektronik |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie CVD-/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Leistung für Anwendungen in Keramik-, Metall- und Kohlenstoffbeschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität