Kurz gesagt: Chemische Gasphasenabscheidungs (CVD)-Öfen sind von entscheidender Bedeutung, da sie das primäre Werkzeug zur Herstellung von hochleistungsfähigen, ultradünnen Filmen und Beschichtungen auf atomarer Ebene sind. Diese Präzisionsfertigung ist das Fundament der modernen Technologie und ermöglicht alles, von den Transistoren in Ihrem Smartphone bis hin zu den langlebigen Beschichtungen von Düsenturbinen.

Die größte Herausforderung in der fortgeschrittenen Fertigung ist die Kontrolle der Materialeigenschaften mit absoluter Präzision. CVD-Öfen lösen dieses Problem, indem sie es uns ermöglichen, Materialien Schicht für Schicht aus einem chemischen Dampf "wachsen" zu lassen, was eine unübertroffene Kontrolle über Reinheit, Dicke und Struktur ermöglicht, die wiederum die Leistung des Endprodukts bestimmt.

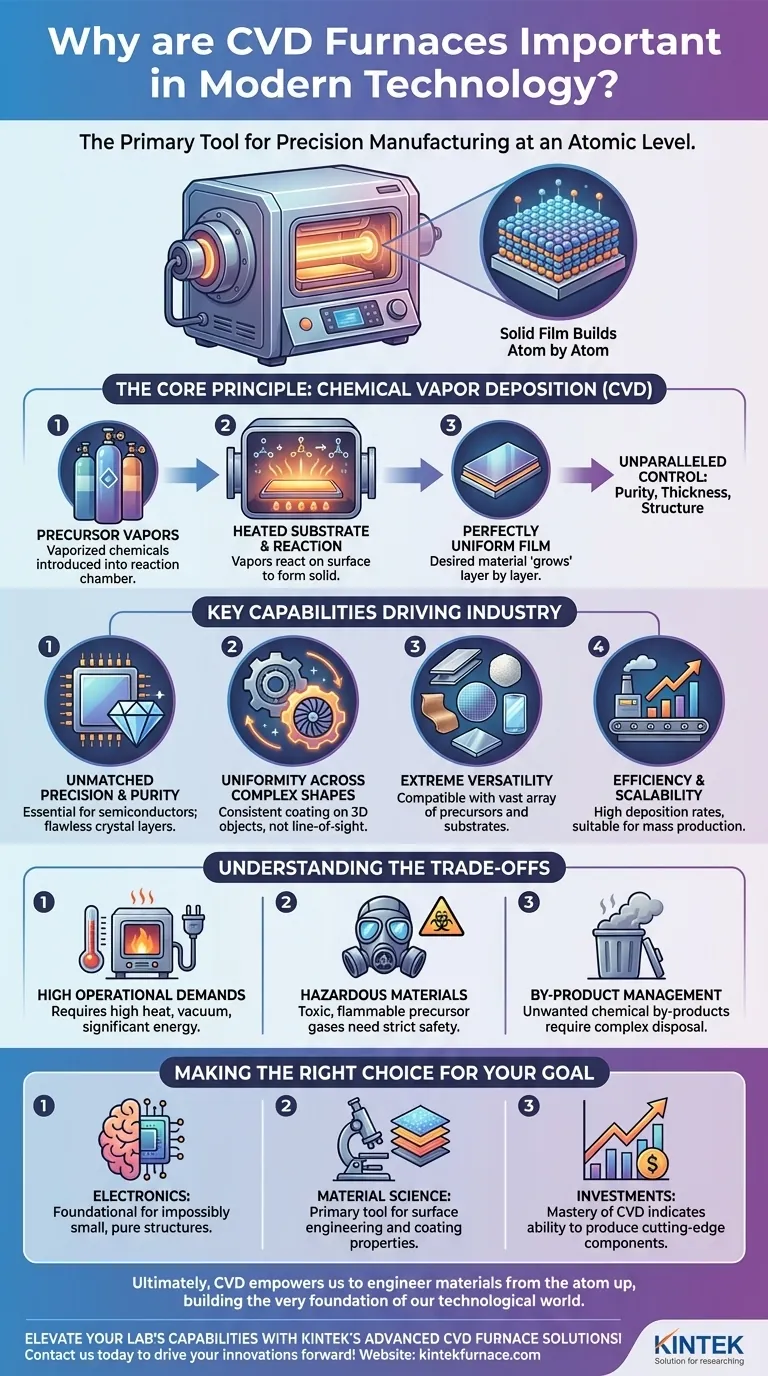

Das Grundprinzip: Materialien Atom für Atom aufbauen

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Prozess zur Erzeugung eines festen, hochreinen Films auf einer Oberfläche, die als Substrat bezeichnet wird. Es ist keine einfache Sprühbeschichtung; es ist eher wie 3D-Druck, aber mit einzelnen Atomen.

Der Prozess beinhaltet das Einleiten eines oder mehrerer verdampfter Chemikalien, sogenannte Prekursoren, in eine Reaktionskammer. Wenn diese Dämpfe mit dem erhitzten Substrat im Ofen in Kontakt kommen, wird eine chemische Reaktion ausgelöst.

Diese Reaktion bewirkt, dass sich ein festes Material auf dem Substrat abscheidet oder "wächst" und einen perfekt gleichmäßigen und dünnen Film bildet. Überschüssige Chemikalien oder Nebenprodukte werden dann aus der Kammer abgeführt.

Warum diese Methode transformativ ist

Die Stärke der CVD liegt in ihrer Kontrollierbarkeit. Durch präzise Anpassung von Faktoren wie Temperatur, Druck und der Mischung der Prekursor-Gase können Ingenieure die genauen Eigenschaften des entstehenden Films bestimmen.

Dazu gehören seine Dicke (oft in Nanometern gemessen), chemische Zusammensetzung, Kristallstruktur und elektrische Eigenschaften. Dieses Maß an Kontrolle ist mit den meisten anderen Abscheidungstechniken einfach nicht möglich.

Schlüsselkompetenzen, die die moderne Industrie antreiben

Die einzigartige Natur des CVD-Prozesses bietet mehrere Fähigkeiten, die ihn für die High-Tech-Fertigung unverzichtbar machen.

Unübertroffene Präzision und Reinheit

Da der Film durch eine chemische Reaktion aufgebaut wird, kann das resultierende Material außergewöhnlich rein sein. Dies ist für Branchen wie die Halbleiterindustrie unerlässlich, wo selbst die kleinste Verunreinigung einen Mikrochip unbrauchbar machen kann.

CVD ermöglicht die Erzeugung makelloser, einkristalliner Schichten, die die Grundlage moderner Elektronik bilden.

Gleichmäßigkeit über komplexe Formen hinweg

Im Gegensatz zu Line-of-Sight-Methoden, bei denen ein Material "aufgesprüht" wird, strömt das Gas in einem CVD-Ofen um das Substrat herum und beschichtet es vollständig und gleichmäßig.

Das bedeutet, dass CVD einen perfekt gleichmäßigen Film über komplexe, dreidimensionale Formen abscheiden kann, wodurch eine konstante Leistung über die gesamte Oberfläche einer Komponente gewährleistet ist.

Extreme Vielseitigkeit

Der CVD-Prozess ist mit einer Vielzahl von Prekursor-Chemikalien und Substratmaterialien kompatibel.

Diese Multifunktionalität ermöglicht den Einsatz zur Abscheidung von Metallen, Keramiken und Polymeren auf Substraten, die von Siliziumwafern bis hin zu Glas und Metalllegierungen reichen. Aus diesem Grund sind ihre Anwendungen so breit gefächert und erstrecken sich über Dutzende von Branchen.

Effizienz und Skalierbarkeit

Im Vergleich zu anderen hochpräzisen Techniken wie der physikalischen Gasphasenabscheidung (PVD) kann CVD oft höhere Abscheidungsraten erzielen.

Diese Effizienz, kombiniert mit ihrer hervorragenden Wiederholbarkeit, macht sie sehr gut für die Massenproduktion geeignet und ist ein Hauptgrund für ihre weit verbreitete industrielle Akzeptanz.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die CVD-Technologie nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend, um ihre Rolle zu würdigen.

Hoher Betriebsaufwand

CVD-Prozesse erfordern oft sehr hohe Temperaturen und sorgfältig kontrollierte Vakuum- oder Druckumgebungen. Dies führt zu einem erheblichen Energieverbrauch und erfordert komplexe, teure Ofensysteme.

Gefährliche Materialien

Die in CVD verwendeten Prekursor-Gase können giftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Gasversorgungssysteme und Abluftbehandlung, um Arbeiter und die Umwelt zu schützen.

Nebenproduktmanagement

Die chemischen Reaktionen, die den gewünschten Film abscheiden, erzeugen auch unerwünschte Nebenprodukte. Diese Substanzen müssen sicher aus dem Ofen entfernt und entsorgt werden, was dem Gesamtprozess eine weitere Ebene der Komplexität und Kosten hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle von CVD zu verstehen, geht weniger darum, sie selbst zu nutzen, als vielmehr darum, ihre Auswirkungen auf die technologische Landschaft zu erkennen.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis moderner Elektronik liegt: Erkennen Sie, dass CVD der grundlegende Prozess zur Schaffung der unglaublich kleinen und reinen geschichteten Strukturen ist, aus denen jeder Transistor und Mikrochip besteht.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Ingenieurwesen liegt: Betrachten Sie CVD als ein primäres Werkzeug für das Surface Engineering, das es Ihnen ermöglicht, die Eigenschaften eines Materials mit Beschichtungen zu verbessern, die Härte, Korrosionsbeständigkeit oder spezifische optische/elektrische Funktionen bieten.

- Wenn Ihr Hauptaugenmerk auf der Bewertung von Technologieinvestitionen liegt: Betrachten Sie die Beherrschung von CVD-Prozessen durch ein Unternehmen als einen wichtigen Indikator für seine Fähigkeit, modernste Komponenten für die Halbleiter-, Luft- und Raumfahrt- oder erneuerbare Energiesektoren herzustellen.

Letztendlich ermöglicht uns die chemische Gasphasenabscheidung, Materialien vom Atom aufwärts zu konstruieren und so die Grundlage unserer technologischen Welt zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Grundprinzip | Erzeugt feste Filme aus Dampf-Prekursoren über chemische Reaktionen auf beheizten Substraten. |

| Schlüsselkompetenzen | Unübertroffene Präzision, Reinheit, Gleichmäßigkeit bei komplexen Formen, Vielseitigkeit und Skalierbarkeit. |

| Häufige Anwendungen | Halbleiter (Transistoren), Luft- und Raumfahrtbeschichtungen, Komponenten für erneuerbare Energien. |

| Kompromisse | Hohe Temperaturen, gefährliche Materialien, Nebenproduktmanagement und Betriebskosten. |

Erhöhen Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen CVD-Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir Hochtemperaturöfen, einschließlich CVD/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, von der Halbleiterentwicklung bis zur Materialwissenschaft. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung