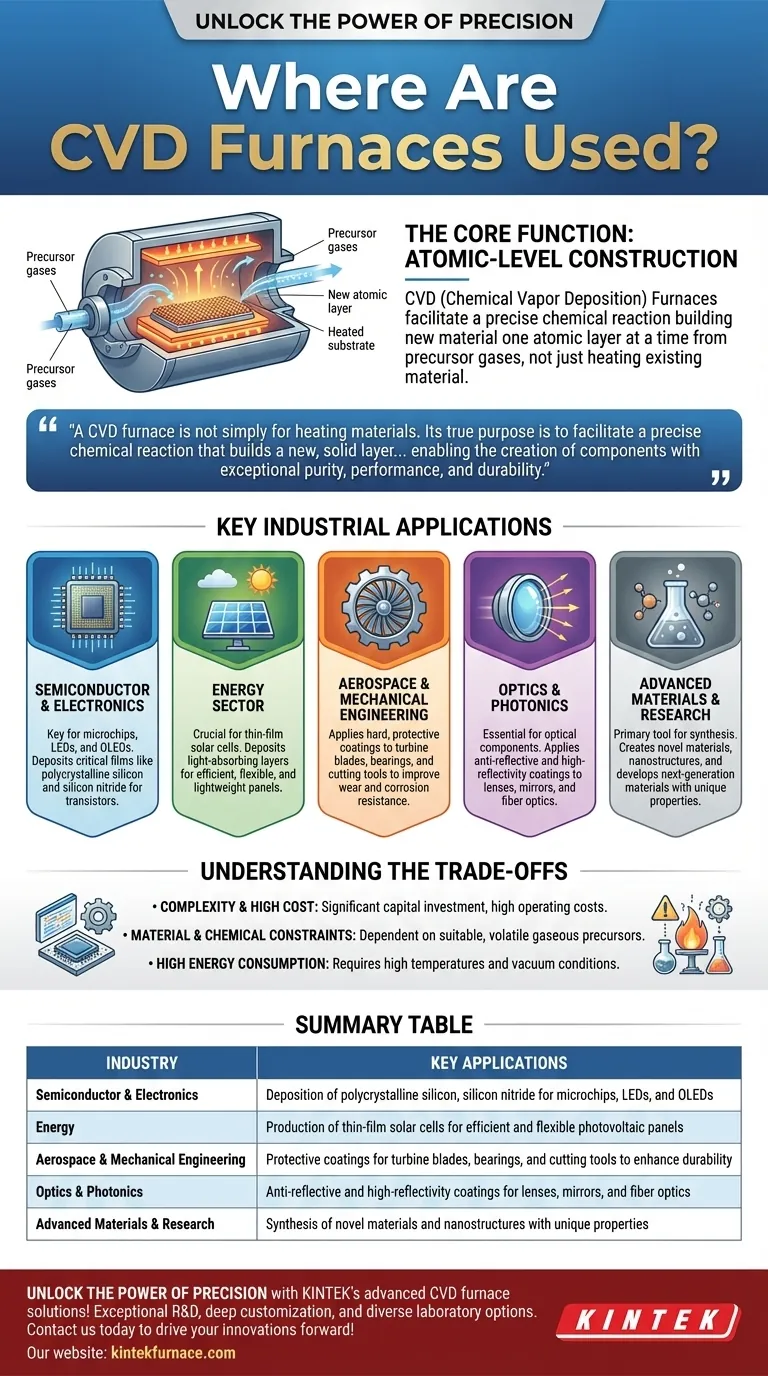

Öfen für die chemische Gasphasenabscheidung (CVD) oder Reaktoren für die chemische Gasphasenabscheidung sind aufgrund ihrer Fähigkeit, präzise und qualitativ hochwertige Beschichtungen und Filme zu erzeugen, in zahlreichen High-Tech-Industrien unverzichtbar.Diese Öfen ermöglichen die Abscheidung von Materialien auf atomarer oder molekularer Ebene und sind damit unverzichtbar für Anwendungen, die eine außergewöhnliche Reinheit, Gleichmäßigkeit und Materialleistung erfordern.Ihre Vielseitigkeit bei der Verarbeitung verschiedenster Materialien - von Metallen und Keramiken bis hin zu modernen Nanomaterialien - sorgt dafür, dass sie in Sektoren wie Halbleiter, Luft- und Raumfahrt, Optik und Biomedizintechnik weit verbreitet sind.Im Folgenden werden die Schlüsselindustrien, die die CVD-Technologie nutzen, und die spezifischen Anwendungen, die ihre Nachfrage antreiben, vorgestellt.

Die wichtigsten Punkte erklärt:

-

Halbleiterindustrie

- CVD-Öfen sind in der Halbleiterherstellung von grundlegender Bedeutung, da sie dünne Schichten aus Silizium, Siliziumdioxid und anderen dielektrischen oder leitenden Materialien auf Wafern abscheiden.

-

Zu den Anwendungen gehören:

- Transistor-Gate-Oxide und Zwischenschicht-Dielektrika.

- Epitaxiales Wachstum für Bauteile auf Siliziumbasis.

- Fortgeschrittene Knoten (z. B. FinFETs), die Präzision auf atomarer Ebene erfordern.

- Techniken wie LPCVD (Low-Pressure CVD) gewährleisten Gleichmäßigkeit, während PECVD (Plasma-Enhanced CVD) die Verarbeitung bei niedrigen Temperaturen für empfindliche Substrate ermöglicht.

-

Luft- und Raumfahrt und Verteidigung

- Abscheidung von verschleißfesten und thermischen Barriereschichten (z. B. Titannitrid, Aluminiumoxid) auf Turbinenschaufeln und Triebwerkskomponenten.

- Schutzbeschichtungen für Bauteile von Raumfahrzeugen, die extremen Temperaturen und Strahlung standhalten müssen.

- Leichte Verbundwerkstoffe, die mit CVD-abgeleiteten Kohlenstofffasern oder keramischen Matrizen verstärkt sind.

-

Optik und Photonik

- Herstellung von antireflektierenden, leitfähigen (z. B. Indium-Zinn-Oxid) oder harten Schichten für Linsen, Spiegel und Displays.

- MOCVD (Metal-Organic CVD) ist entscheidend für die Herstellung optoelektronischer Geräte wie LEDs, Laserdioden und Photodetektoren.

-

Energiesektor

- Solarzellen:CVD-abgeschiedene Silizium-Dünnschichten oder Perowskit-Schichten verbessern den photovoltaischen Wirkungsgrad.

- Batterietechnologien:Beschichtungen für Elektrodenmaterialien (z. B. Lithium-Metall-Oxide) zur Verbesserung von Stabilität und Leitfähigkeit.

- Brennstoffzellen:Protonenaustauschmembranen und Katalysatorschichten.

-

Biomedizinische Technik

- Biokompatible Beschichtungen für Implantate (z. B. diamantähnlicher Kohlenstoff für Gelenkersatz).

- Nanomaterialien für die gezielte Verabreichung von Medikamenten oder Biosensoren, die mit Hilfe der präzisen Morphologiekontrolle von CVD synthetisiert werden.

-

Forschung an fortgeschrittenen Materialien

- Synthese von 2D-Materialien (z. B. Graphen) für Elektronik oder Verbundwerkstoffe.

- Keramik- und Nitridbeschichtungen für Schneidwerkzeuge oder industrielle Verschleißteile.

-

Automobil und Elektronik

- Herstellung von MEMS (mikroelektromechanischen Systemen) mit Hilfe der CVD-Beschichtungsmöglichkeiten.

- Hochleistungsbeschichtungen für Kfz-Sensoren oder LED-Scheinwerfer.

Warum CVD-Öfen bevorzugt werden:

- Materialvielfalt:Geeignet für die Abscheidung von Metallen, Oxiden, Nitriden und Karbiden.

- Skalierbarkeit:Von Forschung und Entwicklung im Labormaßstab bis zur industriellen Großserienproduktion.

- Präzision:Kontrolle von Schichtdicke und Zusammensetzung auf atomarer Ebene.

Die Industrie setzt die CVD-Technologie weiterhin ein, da Fortschritte bei der Zuführung von Ausgangsstoffen (z. B. kundenspezifische Gassysteme) und der Prozessautomatisierung ihre Anwendungsmöglichkeiten erweitern.Ob für die nächste Generation von Halbleitern oder lebensrettende medizinische Geräte, CVD-Öfen bleiben an der Spitze der Materialinnovation.

Zusammenfassende Tabelle:

| Industrie | Wichtigste Anwendungen |

|---|---|

| Halbleiter | Dünnschichtabscheidung, Transistor-Gate-Oxide, epitaktisches Wachstum |

| Luft- und Raumfahrt & Verteidigung | Wärmedämmschichten, Schutz für Raumfahrzeuge, leichte Verbundwerkstoffe |

| Optik und Photonik | Antireflexionsbeschichtungen, LED-Produktion, leitfähige Folien |

| Energie | Solarzellen, Batterieelektrodenbeschichtungen, Brennstoffzellenmembranen |

| Biomedizinisch | Biokompatible Implantate, Nanomaterialien für die Arzneimittelverabreichung, Biosensoren |

| Fortschrittliche Materialien | 2D-Materialien (z. B. Graphen), Keramikbeschichtungen für Schneidwerkzeuge |

| Automobil und Elektronik | MEMS-Fertigung, Hochleistungs-Sensor-Beschichtungen |

Erschließen Sie das Potenzial der CVD-Technologie für Ihre Branche mit den fortschrittlichen Lösungen von KINTEK.Unser Know-how in Forschung und Entwicklung sowie in der eigenen Fertigung gewährleistet maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich spezieller CVD-Öfen, die Ihre individuellen Anforderungen erfüllen.Ob Sie nun in der Halbleiterindustrie, der Luft- und Raumfahrt oder der Biomedizintechnik tätig sind, wir bieten Ihnen Präzision, Skalierbarkeit und Materialvielfalt. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere CVD-Öfen Ihre Anwendungen verbessern können!

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für CVD-Systeme ansehen

Entdecken Sie CVD-Röhrenöfen mit geteilten Kammern für vielseitige Abscheidungen

Entdecken Sie MPCVD-Diamant-Züchtungssysteme für hochentwickelte Materialien

Hochvakuumventile für Präzisionskontrolle in CVD-Anlagen kaufen

Erfahren Sie mehr über laborfertige MPCVD-Reaktoren für die Diamantsynthese

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision