Kurz gesagt, ein Chemischer Gasphasenabscheidungs- (CVD)-Ofen ist ein hochkontrolliertes, Hochtemperatursystem, das verwendet wird, um ultradünne, hochleistungsfähige Filme oder Beschichtungen auf der Oberfläche eines Substrats zu erzeugen. Dies geschieht durch das Einleiten spezifischer Gase (Precursoren), die innerhalb des Ofens reagieren und sich zersetzen, wodurch ein festes Material Atom für Atom auf dem Zielobjekt abgeschieden wird. Dieser Prozess ist grundlegend für die Herstellung moderner Elektronik und fortschrittlicher Materialien.

Ein CVD-Ofen dient nicht nur dem Aufbringen einer einfachen Beschichtung; er ist ein Präzisionsinstrument zum Aufbau von Materialien von Grund auf. Er ermöglicht die Herstellung komplexer, mehrschichtiger Strukturen mit atomarer Kontrolle, weshalb er für die Herstellung von Halbleitern, Solarzellen und verschleißfesten Komponenten unerlässlich ist.

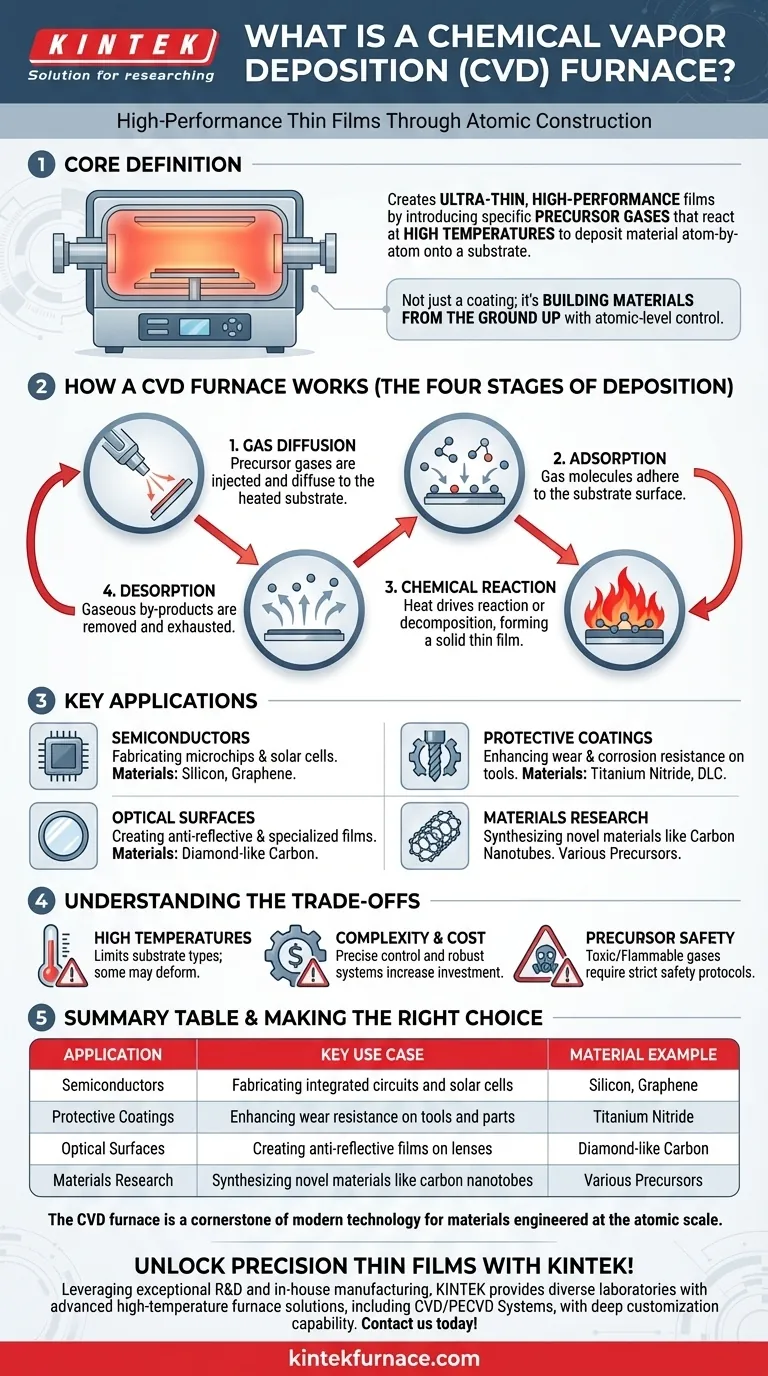

Wie ein CVD-Ofen funktioniert

Um CVD zu verstehen, muss man es eher als eine Form der „atomaren Konstruktion“ denn als eine einfache Beschichtung betrachten. Der Ofen schafft die perfekte Umgebung für chemische Reaktionen, um eine neue feste Schicht aus einem gasförmigen Zustand aufzubauen.

Das Kernprinzip: Bauen mit Gas

Der Prozess beginnt mit einem Substrat, dem zu beschichtenden Basismaterial (wie eine Siliziumwafer oder ein Werkzeug). Dieses Substrat wird in die Reaktionskammer des Ofens gelegt.

Das Ziel ist, ein neues Material, wie Silizium oder Graphen, auf diesem Substrat abzuscheiden. Anstatt eine feste oder flüssige Form des neuen Materials zu verwenden, verwendet CVD ein Precursorgas, das die notwendigen chemischen Elemente enthält.

Die vier Stadien der Abscheidung

Die Abscheidung selbst erfolgt in einer präzisen, vierstufigen Abfolge, die sorgfältig durch die Temperatur- und Druckeinstellungen des Ofens gesteuert wird.

- Gasdiffusion: Precursorgase werden in die Kammer injiziert und diffundieren zum beheizten Substrat.

- Adsorption: Die Gasmoleküle landen und werden an der Oberfläche des Substrats adsorbiert.

- Chemische Reaktion: Die intensive Hitze des Ofens liefert die Energie für die Precursorgase, um zu reagieren oder sich zu zersetzen, wodurch das gewünschte feste Material als dünner Film zurückbleibt.

- Desorption: Gasförmige Nebenprodukte aus der Reaktion werden dann von der Oberfläche entfernt und aus der Kammer abgeführt, wobei nur der reine, feste Film zurückbleibt.

Dieser Zyklus wiederholt sich, um die Filmschicht Schicht für Schicht aufzubauen, wodurch eine vollständige Bedeckung und eine hochkontrollierte Dicke über das gesamte Substrat gewährleistet wird.

Schlüsselanwendungen von CVD

Die Fähigkeit, hochreine, gleichmäßige Dünnschichten zu erzeugen, macht CVD zu einem kritischen Prozess in zahlreichen High-Tech-Industrien.

Herstellung von Halbleitern

Dies ist die bekannteste Anwendung. CVD wird verwendet, um verschiedene Materialien wie Silizium, Siliziumnitrid und Graphen auf Wafern abzuscheiden, um die komplizierten, mehrschichtigen Strukturen von integrierten Schaltungen (Mikrochips) und Photovoltaikzellen für Solarmodule aufzubauen.

Erstellung von Schutzbeschichtungen

CVD wird verwendet, um außergewöhnlich harte und dauerhafte Beschichtungen, wie Titannitrid oder diamantähnlichen Kohlenstoff, auf Schneidwerkzeuge, Lager und Motorteile aufzubringen. Diese Beschichtungen verbessern die Verschleißfestigkeit dramatisch und schützen vor Korrosion und Oxidation, wodurch die Lebensdauer der Komponenten verlängert wird.

Konstruktion optischer Oberflächen

Der Prozess ermöglicht die Abscheidung von Dünnschichten mit präzisen optischen Eigenschaften. Dies wird verwendet, um entspiegelnde Beschichtungen auf Linsen, spezialisierte Filme auf Spiegeln und andere Komponenten in Lasern und fortschrittlichen optischen Systemen zu erzeugen.

Fortschritte in der Materialforschung

In Laborumgebungen sind CVD-Öfen wichtige Werkzeuge für Innovationen. Forscher nutzen sie, um neuartige Materialien wie Kohlenstoffnanoröhren und Graphen zu synthetisieren, das Verhalten von Katalysatoren zu untersuchen und neue Materialtypen mit einzigartigen elektronischen oder strukturellen Eigenschaften zu entwickeln.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der CVD-Prozess inhärente Komplexitäten und Einschränkungen, die wichtig zu erkennen sind.

Anforderung an hohe Temperaturen

Traditionelles CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige sich verformen oder schmelzen könnten.

Komplexität und Kosten

Ein CVD-System ist keine einfache Ausrüstung. Es erfordert eine präzise Kontrolle der Gasflussraten, Temperatur und des Drucks, zusammen mit robusten Vakuum- und Abluftsystemen. Dies macht die anfänglichen Investitions- und Betriebskosten erheblich.

Handhabung von Precursorgasen

Die in CVD verwendeten Precursorgase können toxisch, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Sensoren und Handhabungsverfahren, was die operative Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung wird bestimmen, ob die Präzision von CVD notwendig und die Investition wert ist.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: CVD ist unverzichtbar für die Abscheidung der hochreinen, gleichmäßigen Schichten, die für die moderne Halbleiterfertigung unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: CVD bietet überlegene, atomar gebundene Beschichtungen, die unübertroffene Härte und Korrosionsbeständigkeit für Hochleistungswerkzeuge und -teile bieten.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung liegt: Ein CVD-Ofen ist ein grundlegendes Werkzeug zur Synthese und Erforschung der Eigenschaften von Materialien der nächsten Generation.

Letztendlich ist der CVD-Ofen ein Eckpfeiler der modernen Technologie, der die Schaffung von Materialien ermöglicht, die auf atomarer Ebene für Spitzenleistungen entwickelt wurden.

Zusammenfassungstabelle:

| Anwendung | Wichtigster Anwendungsfall | Materialbeispiel |

|---|---|---|

| Halbleiter | Herstellung von integrierten Schaltkreisen und Solarzellen | Silizium, Graphen |

| Schutzbeschichtungen | Verbesserung der Verschleißfestigkeit von Werkzeugen und Teilen | Titannitrid |

| Optische Oberflächen | Erstellung von Antireflexionsschichten auf Linsen | Diamantähnlicher Kohlenstoff |

| Materialforschung | Synthese neuartiger Materialien wie Kohlenstoffnanoröhren | Diverse Precursoren |

Entdecken Sie das Potenzial von Präzisionsdünnschichten für Ihr Labor! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Öfen Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik