Im Kern steht die Chemical Vapor Deposition (CVD) vor vier primären Herausforderungen: die Erzielung einer gleichmäßigen Schichtdicke, die Bewältigung des hohen Energieverbrauchs und der hohen Temperaturen, die Kontrolle der hohen Kosten für Vorläufermaterialien und die Bewältigung erheblicher betrieblicher und logistischer Hürden. Diese Herausforderungen stellen die praktischen Einschränkungen einer Technologie dar, die ansonsten für ihre Präzision und Vielseitigkeit in Branchen von Halbleitern bis hin zur Materialwissenschaft bekannt ist.

Obwohl die CVD eine beispiellose Kontrolle über die Eigenschaften dünner Schichten bietet, ist ihre industrielle Anwendung ein ständiger Balanceakt. Die zentrale Herausforderung besteht darin, die hohen thermischen, finanziellen und logistischen Kosten zu mindern, ohne die Qualität und Gleichmäßigkeit des Endmaterials zu beeinträchtigen.

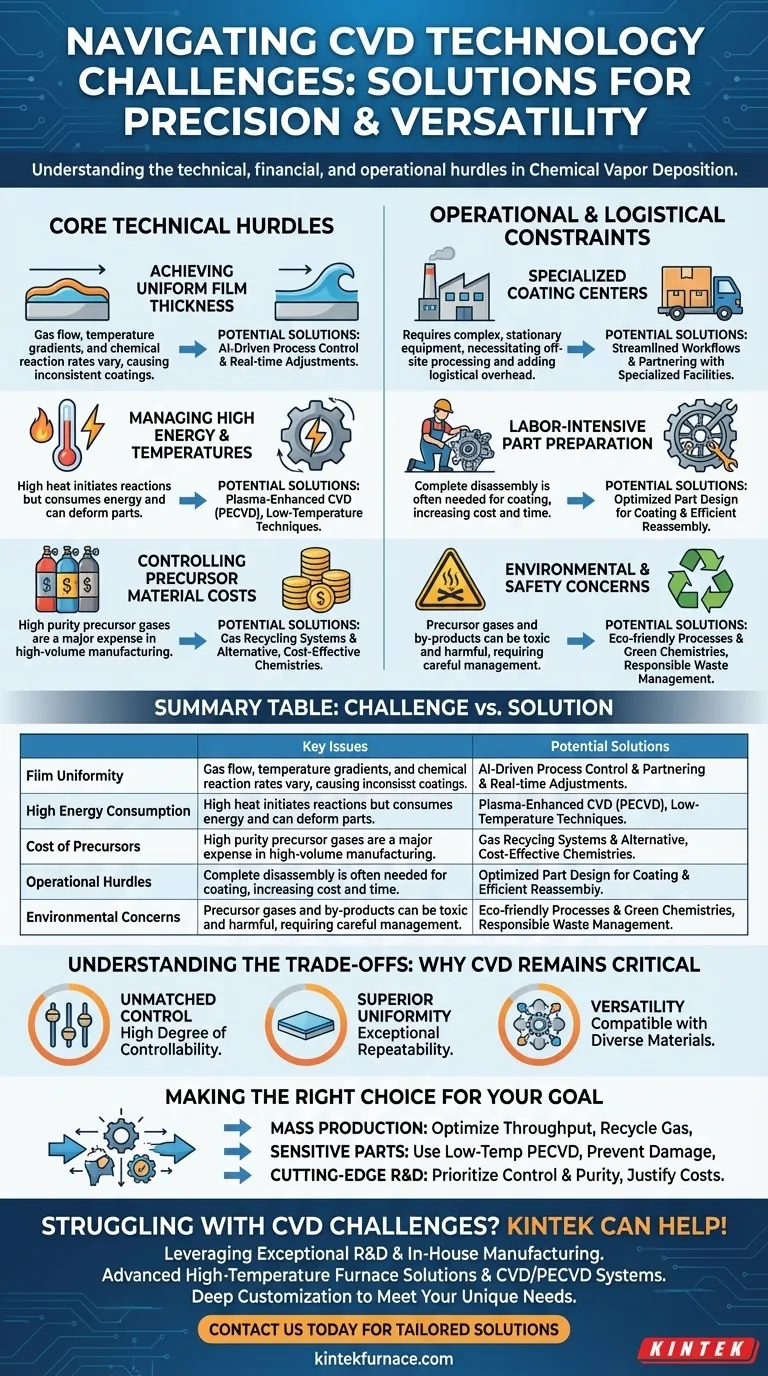

Die technischen Kernhürden bei der CVD

Die grundlegende Physik und Chemie des CVD-Prozesses führen zu mehreren hartnäckigen technischen Herausforderungen, die Ingenieure und Forscher zu überwinden versuchen.

Erreichung der Filmschichtgleichmäßigkeit im großen Maßstab

Eine perfekt gleichmäßige Schichtdicke ist das ideale Ergebnis jedes Abscheidungsprozesses. Dies über große oder komplex geformte Substrate hinweg zu erreichen, ist jedoch schwierig.

Gasströmungsdynamik, Temperaturgradienten und chemische Reaktionsgeschwindigkeiten können über die Beschichtungskammer variieren, was zu dickeren oder dünneren Beschichtungen in verschiedenen Bereichen führt.

Um dies zu beheben, verlassen sich moderne Systeme zunehmend auf KI-gesteuerte Prozesskontrolle, die Parameter in Echtzeit anpassen kann, um eine konsistente Abscheidung zu gewährleisten.

Umgang mit hohen Temperaturen und Energieverbrauch

Herkömmliche thermische CVD-Prozesse erfordern extrem hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen, was zu erheblichem Energieverbrauch führt.

Diese hohen Temperaturen können auch zerstörerisch sein und zu Teilverformungen oder unerwünschten strukturellen Änderungen des Substratmaterials führen, was die mechanischen Eigenschaften beeinträchtigen kann.

Dies hat zur Entwicklung von Niedertemperaturtechniken wie der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) geführt, die Plasma nutzt, um die Vorläufergase anzuregen und die Abscheidung bei viel niedrigeren Temperaturen zu ermöglichen.

Die Kosten für Vorläufermaterialien

CVD ist auf hochreine und oft teure Vorläufergase angewiesen. Die Kosten dieser Materialien können ein wesentlicher Faktor für die Gesamtkosten des Prozesses sein, insbesondere in der Massenfertigung.

Forschungen konzentrieren sich aktiv auf die Entwicklung alternativer, kostengünstigerer chemischer Verfahren und die Implementierung von Gasrückführungssystemen, um nicht umgesetzte Vorläufermaterialien aufzufangen und wiederzuverwenden.

Bewältigung betrieblicher und logistischer Einschränkungen

Über die technischen Probleme innerhalb des Reaktors hinaus stellt die Implementierung von CVD in einen Produktionsablauf eigene praktische Herausforderungen dar.

Die Notwendigkeit spezialisierter Beschichtungszentren

CVD ist keine portable Technologie. Sie erfordert komplexe, stationäre Anlagen, die unter kontrollierten Bedingungen arbeiten, was bedeutet, dass sie nicht vor Ort durchgeführt werden kann.

Dies erfordert das Einsenden von Teilen an spezialisierte Beschichtungszentren, was dem Herstellungsprozess erheblichen logistischen Aufwand, Transportkosten und Durchlaufzeiten hinzufügt.

Arbeitsintensive Teilevorbereitung

Damit eine Komponente ordnungsgemäß beschichtet werden kann, muss sie oft vollständig demontiert werden. Alle Oberflächen müssen den reaktiven Gasen ausgesetzt sein.

Dieser Prozess des Zerlegens, Beschichtens und Wiederzusammensetzens ist zeitaufwendig und arbeitsintensiv und fügt eine weitere Ebene von Kosten und Komplexität hinzu.

Umwelt- und Sicherheitsbedenken

Viele der bei der CVD verwendeten Vorläufergase und chemischen Nebenprodukte sind giftig, brennbar oder umweltschädlich.

Der sichere Umgang mit diesen Materialien und die verantwortungsvolle Entsorgung von Abfällen sind eine kritische Herausforderung. Dies hat einen Trend zur Entwicklung umweltfreundlicherer Prozesse und „grüner“ Chemie vorangetrieben.

Die Kompromisse verstehen: Warum wir CVD immer noch verwenden

Trotz dieser erheblichen Herausforderungen bleibt CVD eine Schlüsseltechnologie, da ihre Vorteile oft durch andere Methoden nicht realisierbar sind.

Unübertroffene Kontrolle und Präzision

Der Hauptvorteil der CVD ist ihr hohes Maß an Kontrollierbarkeit. Ingenieure können Gasflüsse, Druck und Temperatur präzise einstellen, um Dicke, Zusammensetzung und Kristallstruktur der resultierenden Schicht fein abzustimmen.

Überragende Gleichmäßigkeit und Wiederholbarkeit

Wenn ein CVD-Prozess richtig optimiert ist, liefert er eine außergewöhnliche Gleichmäßigkeit und Wiederholbarkeit. Diese Konsistenz ist für Hochleistungsanwendungen wie die Halbleiterfertigung nicht verhandelbar, wo selbst geringfügige Abweichungen zum Ausfall des Geräts führen können.

Vielseitigkeit über Anwendungen hinweg

CVD ist unglaublich vielseitig und kompatibel mit einer breiten Palette von Gasen und Substratmaterialien. Es wird verwendet, um alles herzustellen, von siliziumbasierten Filmen in Mikrochips bis hin zu haltbaren Keramikbeschichtungen auf Industiewerkzeugen und fortschrittlichen optischen Schichten für Solarzellen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Herausforderungen ermöglicht es Ihnen, den richtigen CVD-Ansatz strategisch für Ihre spezifische Anwendung auszuwählen und zu implementieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ihr Ziel ist es, den Durchsatz zu optimieren und die Kosten zu minimieren, indem Sie alternative Vorläufer untersuchen und in Gasrückführungssysteme investieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder komplexer Teile liegt: Niedertemperaturprozesse wie PECVD sind notwendig, um thermische Schäden und Verformungen des darunter liegenden Substrats zu verhindern.

- Wenn Ihr Hauptaugenmerk auf modernster F&E liegt: Die Priorität liegt auf Prozesskontrolle und Materialreinheit, wobei die höheren Kosten für fortschrittliche Vorläufer und Geräte durch das Streben nach neuartigen Eigenschaften gerechtfertigt sind.

Die Anerkennung dieser inhärenten Herausforderungen ist der erste Schritt, um die immense Leistungsfähigkeit und Präzision der CVD-Technologie erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselprobleme | Mögliche Lösungen |

|---|---|---|

| Filmschichtgleichmäßigkeit | Schwankungen im Gasfluss, Temperaturgradienten | KI-gesteuerte Prozesskontrolle, optimiertes Kammerdesign |

| Hoher Energieverbrauch | Hohe Temperaturen, Teileverformung | Einsatz von Plasma-Enhanced CVD (PECVD), Niedertemperaturverfahren |

| Kosten der Vorläuferstoffe | Teure Gase, Materialreinheit | Gasrückführungssysteme, alternative chemische Verfahren |

| Betriebliche Hürden | Logistische Probleme, arbeitsintensive Vorbereitung | Spezialisierte Beschichtungszentren, optimierte Arbeitsabläufe |

| Umweltbedenken | Toxische Nebenprodukte, Sicherheitsrisiken | Umweltfreundliche Prozesse, grüne Chemie |

Haben Sie Probleme mit CVD-Herausforderungen in Ihrem Labor? KINTEK kann helfen! Mit außergewöhnlicher F&E und interner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so die Effizienz steigern und Hürden wie Filmschichtgleichmäßigkeit und hohe Kosten überwinden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre CVD-Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen