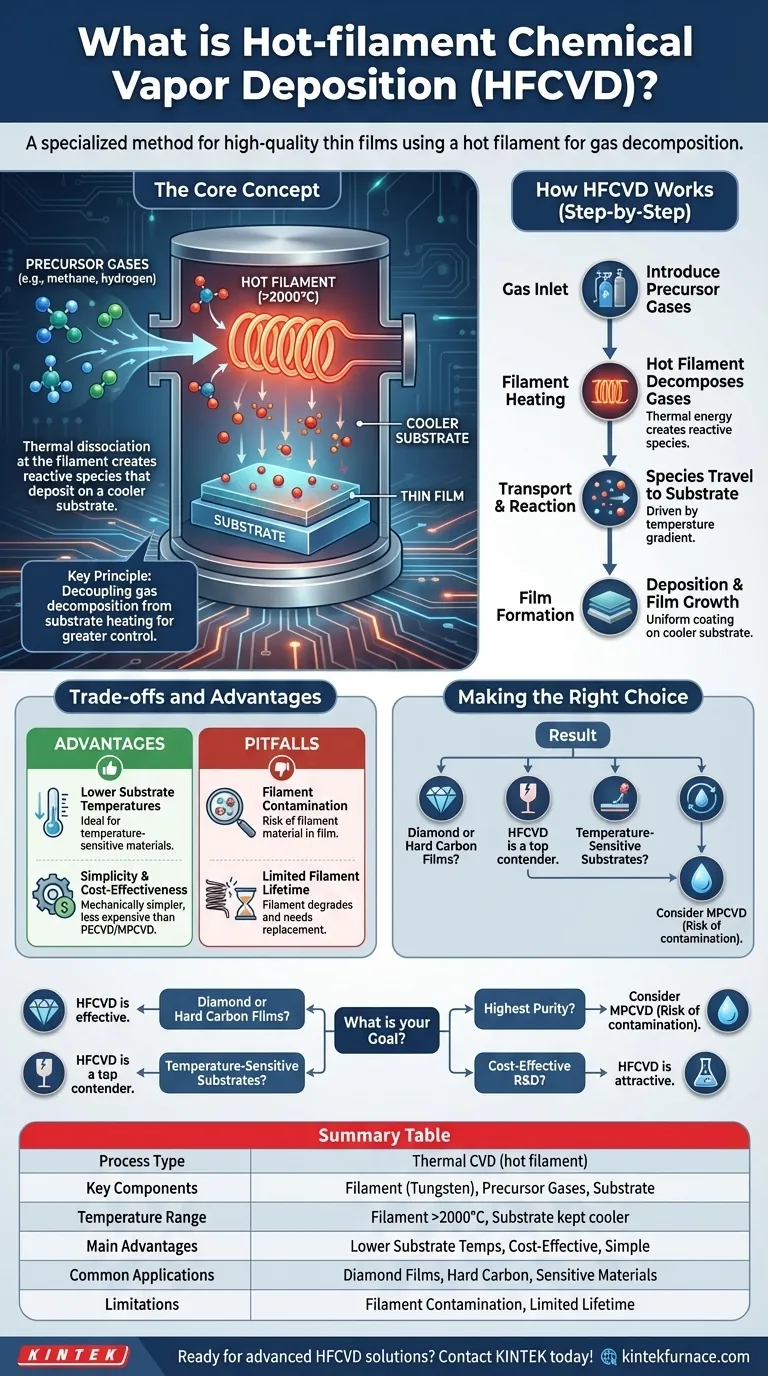

Im Grunde ist die Heißdraht-chemische Gasphasenabscheidung (HFCVD) eine spezielle Methode zur Herstellung hochwertiger Dünnschichten. Sie funktioniert, indem sie ein extrem heißes Filament, typischerweise aus einem Metall wie Wolfram, verwendet, um Vorläufergase thermisch zu zersetzen. Die daraus resultierenden reaktiven chemischen Spezies lagern sich dann auf einem nahe gelegenen, kühleren Substrat ab und bilden eine gleichmäßige und dauerhafte Beschichtung.

HFCVD trennt die Aufgabe der Gaszersetzung von der Substratheizung. Durch die Verwendung eines speziellen heißen Filaments zur Zersetzung von Vorläufergasen ermöglicht es eine hochwertige Schichtabscheidung auf kühleren Substraten, was eine größere Kontrolle und Effizienz bietet als Methoden, die ausschließlich auf die Erwärmung der gesamten Kammer angewiesen sind.

Die Grundlage: Verständnis der allgemeinen CVD

Bevor wir uns den Besonderheiten der HFCVD widmen, ist es entscheidend, den übergeordneten Prozess zu verstehen: die Chemische Gasphasenabscheidung (CVD).

Der Kernprozess

CVD ist eine weit verbreitete industrielle Technik zum Auftragen von Dünnschichten und Beschichtungen auf eine Oberfläche, bekannt als Substrat. Der Prozess beinhaltet die Einführung eines oder mehrerer Vorläufergase in eine Vakuumkammer.

Die Rolle der Energie

Damit sich eine Schicht bilden kann, müssen die stabilen Vorläufergase zersetzt oder „zerlegt“ werden, um reaktivere chemische Spezies zu bilden. Dies erfordert eine erhebliche Energiezufuhr, typischerweise in Form von hoher Hitze oder Plasma.

Filmbildung

Nach der Zersetzung adsorbieren diese reaktiven Spezies auf der Substratoberfläche, wo sie chemische Reaktionen eingehen, um eine feste, stabile Dünnschicht zu bilden. Die Dicke dieser Schicht wird durch Faktoren wie Abscheidungszeit und Gaskonzentration kontrolliert. Gängige Anwendungen umfassen Schutzbeschichtungen, die vor Korrosion und Oxidation schützen.

Wie HFCVD den Prozess verfeinert

HFCVD ist eine spezielle Art der thermischen CVD, die einen einzigartigen und eleganten Mechanismus zur Bereitstellung der benötigten Energie nutzt.

Die kritische Komponente: Das heiße Filament

Das entscheidende Merkmal der HFCVD ist ein metallisches Filament (oft Wolfram oder Tantal), das in geringem Abstand über dem Substrat positioniert ist. Dieses Filament wird elektrisch auf sehr hohe Temperaturen erhitzt, häufig über 2000 °C.

Dieses Filament erfüllt einen doppelten Zweck: Es ist die primäre Quelle für thermische Energie zur Gaszersetzung und kann auch als Katalysator wirken, der die chemischen Reaktionen beschleunigt.

Gaszersetzung am Filament

In die Kammer eingebrachte Vorläufergase werden beim Kontakt mit dem intensiv heißen Filament zersetzt. Dieser Prozess, bekannt als thermische Dissoziation, erzeugt effizient die reaktiven Spezies, die für das Schichtwachstum benötigt werden.

Der Temperaturgradient

Ein Schlüsselprinzip der HFCVD ist der bewusste Temperaturunterschied zwischen dem extrem heißen Filament und dem deutlich kühleren Substrat. Dieser Gradient ist entscheidend für die Steuerung des Abscheidungsprozesses.

Die Gaszersetzung findet am Filament statt, nicht auf dem Substrat. Dies verhindert, dass das Substrat auf übermäßig hohe Temperaturen erhitzt werden muss, was es beschädigen könnte.

Kontrollierte Abscheidung auf dem Substrat

Die am Filament erzeugten reaktiven Spezies bewegen sich über den kurzen Spalt zum kühleren Substrat. Dort haften sie an der Oberfläche und bilden die gewünschte hochwertige Schicht, die sich Schicht für Schicht aufbaut.

Abwägung von Kompromissen und Vorteilen

Wie jeder technische Prozess hat auch HFCVD eine Reihe von Stärken und Schwächen, die es für bestimmte Anwendungen geeignet machen.

Hauptvorteil: Geringere Substrattemperaturen

Da das Filament die Hauptarbeit der Gaszersetzung leistet, kann das Substrat im Vergleich zu anderen thermischen CVD-Methoden auf einer viel niedrigeren Temperatur gehalten werden. Dies macht HFCVD ideal für die Beschichtung temperaturempfindlicher Materialien.

Hauptvorteil: Einfachheit und Kosteneffizienz

HFCVD-Systeme sind oft mechanisch einfacher und kostengünstiger in der Konstruktion und im Betrieb als komplexere Plasma-assistierte CVD (PECVD) oder Mikrowellenplasma-CVD (MPCVD) Systeme.

Potenzieller Nachteil: Filamentkontamination

Der Hauptnachteil der HFCVD ist das Risiko der Filamentverdampfung. Im Laufe der Zeit können Atome des heißen Filamentmaterials verdampfen und als Verunreinigungen in die wachsende Schicht eingebaut werden, was für hochreine Anwendungen schädlich sein kann.

Potenzieller Nachteil: Filamentlebensdauer

Die extremen Temperaturen und die reaktive Gasumgebung führen dazu, dass sich das Filament mit der Zeit zersetzt und spröde wird. Diese begrenzte Lebensdauer bedeutet, dass Filamente regelmäßig ausgetauscht werden müssen, was die langfristige Konsistenz und Betriebszeit des Prozesses beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

HFCVD ist ein leistungsstarkes Werkzeug, wenn seine Eigenschaften mit Ihrem Ziel übereinstimmen. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Diamant- oder Hartkohlenstoffschichten liegt: HFCVD ist eine klassische, etablierte und effektive Methode für diese Materialien.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Der geringere Bedarf an Substrattemperatur ist ein erheblicher Vorteil, der HFCVD zu einem Top-Kandidaten macht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Schichtreinheit liegt: Seien Sie vorsichtig, da Filamentkontamination ein bekanntes Risiko ist. Eine filamentfreie Methode wie MPCVD könnte eine bessere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Forschung und Entwicklung oder Kleinserienfertigung liegt: Die relative Einfachheit und die geringeren Investitionskosten eines HFCVD-Systems machen es zu einer sehr attraktiven Option.

Letztendlich ist das Verständnis der spezifischen Rolle des Filaments der Schlüssel, um den HFCVD-Prozess zu meistern und seine einzigartigen Fähigkeiten für Ihr Projekt zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessart | Thermische CVD unter Verwendung eines heißen Filaments zur Gaszersetzung |

| Schlüsselkomponenten | Filament (z.B. Wolfram), Vorläufergase, Substrat |

| Temperaturbereich | Filament >2000°C, Substrat kühler gehalten |

| Hauptvorteile | Geringere Substrattemperaturen, Einfachheit, Kosteneffizienz |

| Häufige Anwendungen | Diamantschichten, Hartkohlenstoffbeschichtungen, temperaturempfindliche Materialien |

| Einschränkungen | Risiko der Filamentkontamination, begrenzte Filamentlebensdauer |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten HFCVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich CVD-/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine effiziente, hochwertige Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert eine CVD-Maschine? Meistern Sie die Technologie für hochwertige Dünnschichtabscheidung

- Wozu dient eine CVD-Anlage? Oberflächen mit atomarer Präzision umwandeln

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Was sind die Schlüsseleigenschaften von Diamant, die ihn zu einem vielversprechenden Halbleitermaterial machen? Entfesseln Sie die Elektronik der nächsten Generation

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung