Die Herstellung hochwertiger zweidimensionaler (2D) Materialien wird durch drei primäre Synthesemethoden vorangetrieben: mechanische Exfoliation, chemische Gasphasenabscheidung (CVD) und lösungsmittelbasierte Synthese. Die mechanische Exfoliation isoliert unberührte Flakes aus einem Massenkristall, CVD wächst großflächige Filme aus gasförmigen Vorläufern, und lösungsmittelbasierte Methoden erzeugen Material in einem flüssigen Medium. Jede Technik bietet eine spezifische Balance zwischen Materialqualität, Skalierbarkeit und Kosten.

Die zentrale Herausforderung bei der Synthese von 2D-Materialien besteht nicht darin, die „beste“ Methode zu finden, sondern das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Ihre Wahl wird immer ein bewusster Kompromiss zwischen kristalliner Perfektion, Produktionsmaßstab und wirtschaftlicher Machbarkeit sein.

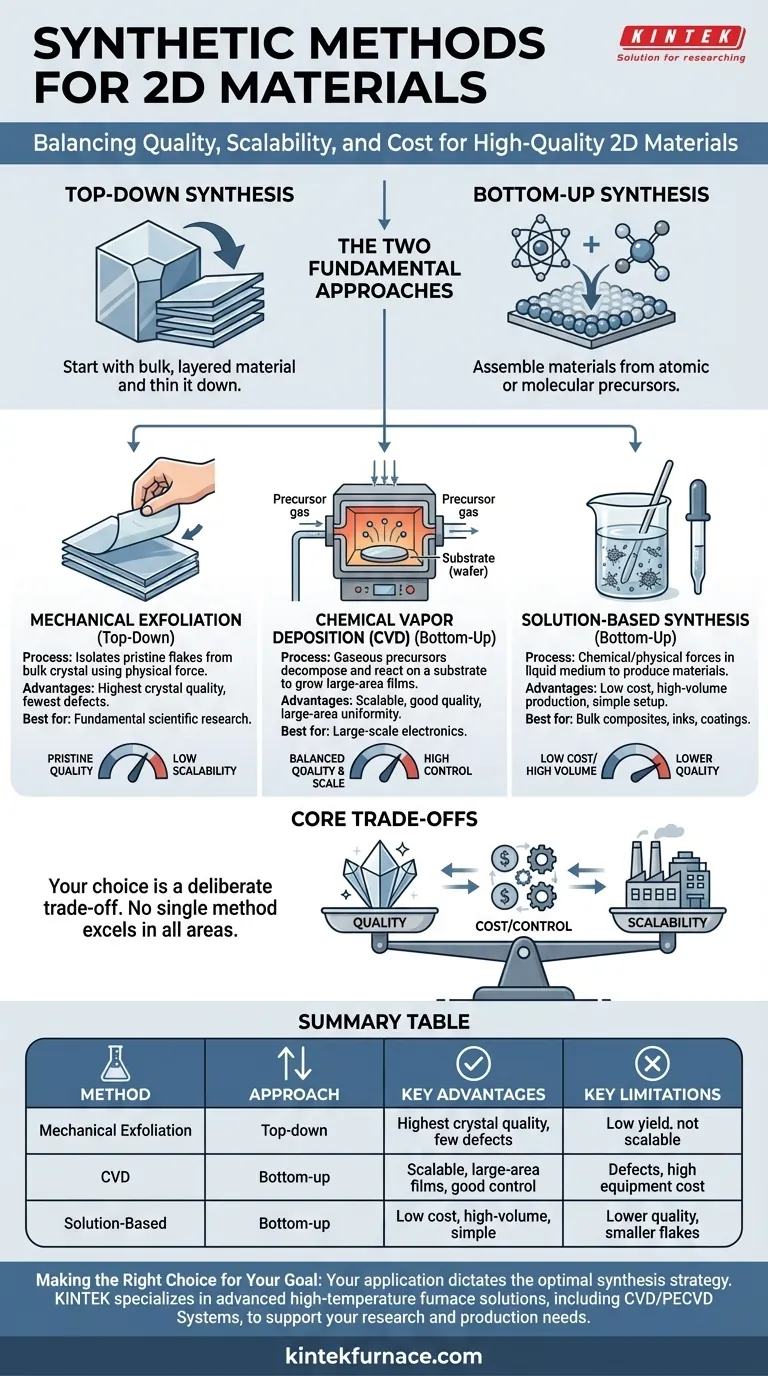

Top-Down vs. Bottom-Up: Die zwei fundamentalen Ansätze

Die Methoden zur Herstellung von 2D-Materialien lassen sich in zwei Hauptkategorien einteilen. Top-Down-Methoden beginnen mit einem geschichteten Massenmaterial und verkleinern es, während Bottom-Up-Methoden Materialien aus atomaren oder molekularen Vorläufern zusammensetzen.

Top-Down-Synthese: Mechanische Exfoliation

Die mechanische Exfoliation ist die klassische „Top-Down“-Technik, die berühmt dafür wurde, Graphen erstmals mit Klebeband zu isolieren. Man beginnt mit einem geschichteten Massenkristall und spaltet oder zieht physisch Schichten ab, bis man eine ein- oder mehrlagige Schicht erhält.

Diese Methode liefert Kristalle von höchster Qualität mit den wenigsten Defekten und Verunreinigungen. Die resultierenden Flakes sind nahezu perfekt und bilden den Goldstandard für die grundlegende wissenschaftliche Forschung.

Allerdings hat der Prozess eine extrem geringe Ausbeute und ist nicht skalierbar. Die Größe, Form und Position der Flakes sind zufällig, was sie für jede Art der Massenproduktion ungeeignet macht.

Bottom-Up-Synthese: Aufbau aus Atomen

„Bottom-Up“-Methoden konstruieren 2D-Materialien durch das präzise Hinzufügen von Atomen oder Molekülen auf einer Oberfläche. Dieser Ansatz bietet eine weitaus größere Kontrolle über die Größe und Gleichmäßigkeit des Endmaterials.

Chemische Gasphasenabscheidung (CVD)

CVD ist die bekannteste Bottom-Up-Technik für großflächige 2D-Materialien hoher Qualität. Bei diesem Prozess werden Vorläufergase in einen Hochtemperaturofen geleitet, wo sie auf der Oberfläche eines Substrats (wie Kupfer oder Silizium) zerfallen und reagieren, um einen kontinuierlichen, gleichmäßigen 2D-Film zu bilden.

Der Hauptvorteil von CVD ist seine Skalierbarkeit. Es ist die führende Methode zur Herstellung von Filmen in Wafergröße, die für elektronische und optoelektronische Anwendungen benötigt werden.

Obwohl die Qualität hoch ist, können CVD-gewachsene Filme Defekte wie Korngrenzen enthalten, an denen verschiedene Kristallbereiche aufeinandertreffen. Der Prozess erfordert außerdem komplexe Ausrüstung, hohe Temperaturen und Vakuumbedingungen.

Lösungsmittelbasierte Synthese

Diese breite Kategorie umfasst Methoden wie die Flüssigphasenexfoliation und die hydrothermale Synthese. Diese Techniken nutzen chemische oder physikalische Kräfte innerhalb einer Flüssigkeit, um entweder Massenkristalle aufzubrechen oder 2D-Materialien aus gelösten Vorläufern auszufällen.

Der Hauptvorteil sind geringe Kosten und hohe Produktionsvolumen. Diese Methoden sind einfach zu implementieren und können große Mengen an 2D-Material erzeugen, die in einem Lösungsmittel dispergiert sind, ideal für die Herstellung von Tinten, Verbundwerkstoffen oder Beschichtungen.

Der Nachteil ist oft eine geringere Materialqualität. Lösungsmittelbasiert synthetisierte Flakes sind typischerweise kleiner und können mehr Strukturdefekte oder chemische Rückstände von Tensiden aufweisen, was die elektronische Leistung beeinträchtigen kann.

Verständnis der Kernkompromisse

Die Wahl einer Synthesemethode erfordert ein klares Verständnis der inhärenten Kompromisse. Keine einzelne Methode ist in allen Bereichen überlegen.

Qualität vs. Skalierbarkeit

Dies ist der kritischste Kompromiss. Die mechanische Exfoliation bietet makellose Qualität, aber praktisch keine Skalierbarkeit. Am anderen Ende bieten lösungsmittelbasierte Methoden immense Skalierbarkeit, jedoch mit beeinträchtigter Kristallqualität.

CVD liegt in der Mitte und bietet eine leistungsstarke Balance aus guter Kristallqualität und großflächiger industrieller Skalierbarkeit, weshalb sie für die Elektronikindustrie so wichtig ist.

Kosten vs. Kontrolle

Die Lösungssynthese ist mit Abstand die günstigste und einfachste Methode, bietet aber die geringste Kontrolle über die Struktur und Reinheit des Endmaterials.

CVD bietet eine außergewöhnliche Kontrolle über Dicke und Gleichmäßigkeit, erfordert jedoch eine erhebliche Investition in komplexe, teure Geräte.

Anwendungsgeeignetheit

Die „beste“ Methode wird durch den Endzweck bestimmt. Makellose Flakes aus der Exfoliation sind unerlässlich für die Messung intrinsischer Materialeigenschaften im Labor. Die geringfügigen Defekte in CVD-Filmen sind für großflächige Elektronik oft akzeptabel. Die geringere Qualität von lösungsmittelbasiert verarbeiteten Materialien ist perfekt geeignet für Anwendungen, bei denen Masseneigenschaften, wie die Leitfähigkeit in einem Verbundwerkstoff, wichtiger sind als die Perfektion eines Einkristalls.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die optimale Synthesestrategie. Nutzen Sie diese Leitlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation ist Ihre beste Wahl, um makellose, defektfreie Proben für die Eigenschaftsmessung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist der Industriestandard für die Herstellung der gleichmäßigen Filme in Wafergröße, die für die Bauelementefertigung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Die lösungsmittelbasierte Synthese bietet den kostengünstigsten und skalierbarsten Weg zur volumenstarken Fertigung.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die Syntheseroute auszuwählen, die direkt mit den technischen und kommerziellen Zielen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptvorteile | Hauptbeschränkungen | Am besten geeignet für |

|---|---|---|---|---|

| Mechanische Exfoliation | Top-down | Höchste Kristallqualität, wenige Defekte | Geringe Ausbeute, nicht skalierbar, zufällige Flake-Größe | Grundlagenforschung |

| Chemische Gasphasenabscheidung (CVD) | Bottom-up | Skalierbar, großflächige Filme, gute Kontrolle | Defekte wie Korngrenzen, hohe Ausrüstungsinvestitionen | Großflächige Elektronik |

| Lösungsmittelbasierte Synthese | Bottom-up | Geringe Kosten, volumenstarke Produktion, einfache Einrichtung | Geringere Qualität, kleinere Flakes, chemische Rückstände | Massenverbundwerkstoffe oder Tinten |

Haben Sie Schwierigkeiten, die richtige Synthesemethode für Ihre 2D-Materialien auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, um Ihre Forschungs- und Produktionsanforderungen zu unterstützen. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir tiefe Anpassungen an Ihre einzigartigen experimentellen Anforderungen. Egal, ob Sie großflächige Elektronik entwickeln oder skalierbare Produktionswerkzeuge benötigen, unsere Expertise gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren 2D-Material-Syntheseprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum