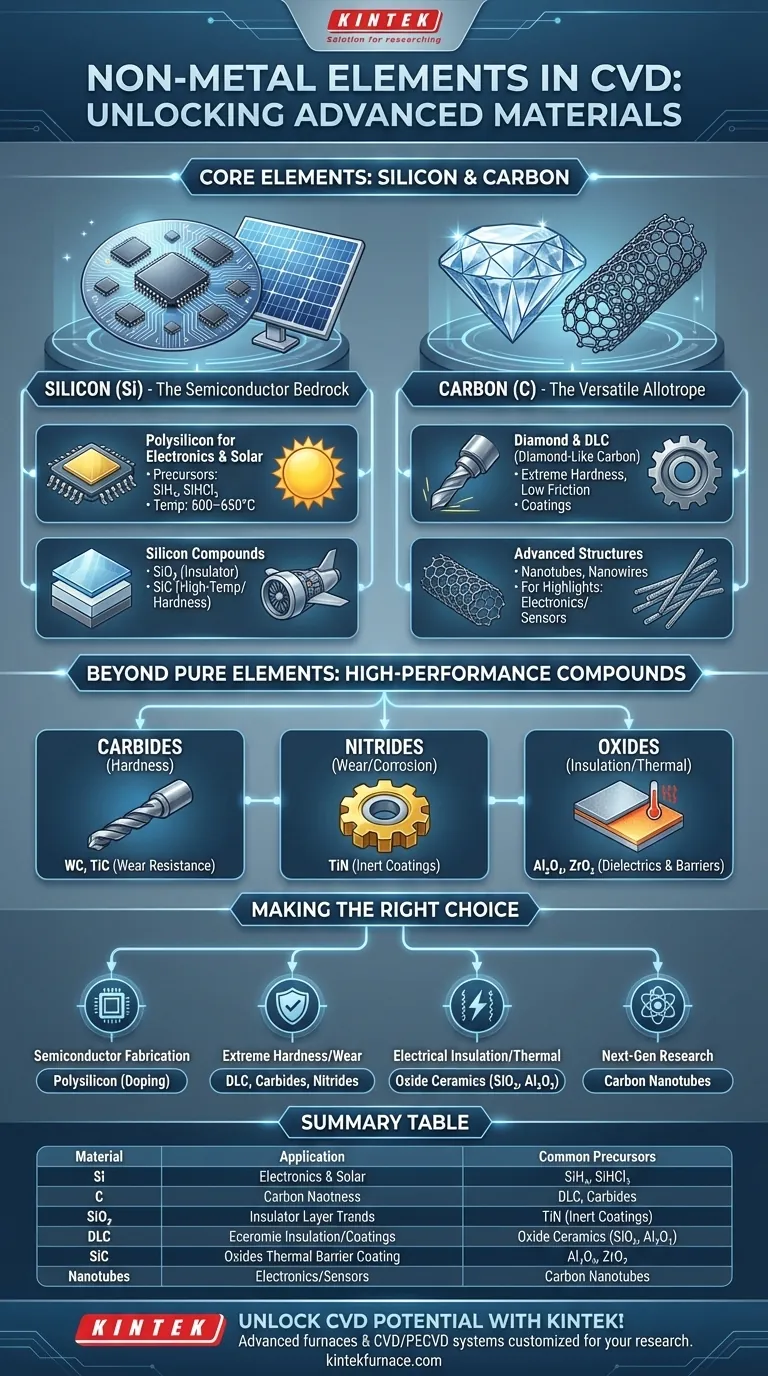

Im Kern sind die häufigsten nichtmetallischen Elemente, die mittels chemischer Gasphasenabscheidung (CVD) abgeschieden werden, Silizium (Si) und Kohlenstoff (C). Diese beiden Elemente bilden die Grundlage für eine Vielzahl von Materialien, die für die moderne Technologie entscheidend sind, von Siliziumwafern in Mikrochips bis hin zu diamantähnlichen Kohlenstoffbeschichtungen auf Hochleistungswerkzeugen.

Die wahre Stärke der CVD liegt nicht nur in der Abscheidung reiner Elemente, sondern in ihrer Fähigkeit, die Chemie und Struktur präzise zu steuern, um eine breite Palette nichtmetallischer Verbindungen und Allotrope zu erzeugen – einschließlich essentieller Halbleiter, Isolatoren und ultraharter Keramiken.

Die zentrale Rolle von Silizium in der CVD

Silizium ist wohl das wichtigste Element, das über CVD abgeschieden wird, hauptsächlich weil es das Fundament der gesamten Halbleiterindustrie bildet.

Polysilizium für Elektronik und Solar

Polykrstallines Silizium oder Polysilizium ist ein Schlüsselmaterial für die Herstellung integrierter Schaltkreise (CMOS-Bauelemente) und photovoltaischer Solarzellen.

Es wird typischerweise in LPCVD-Systemen (Low-Pressure CVD) unter Verwendung von Präkursor-Gasen wie Silan (SiH₄) oder Trichlorsilan (SiHCl₃) bei Temperaturen zwischen 600–650°C abgeschieden. Die elektronischen Eigenschaften des Materials können durch die Zugabe von Dotiergasen wie Phosphin oder Arsin während der Abscheidung präzise eingestellt werden.

Siliziumverbindungen für Isolation und Schutz

CVD wird auch zur Herstellung wichtiger Siliziumverbindungen verwendet. Siliziumdioxid (SiO₂) ist ein ausgezeichneter elektrischer Isolator (ein Dielektrikum), der für die Isolation von Komponenten innerhalb eines Mikrochips unerlässlich ist.

Inzwischen ist Siliziumkarbid (SiC) eine Keramik, die für ihre extreme Härte und Stabilität bei hohen Temperaturen bekannt ist, wodurch sie für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie in der Leistungselektronik geeignet ist.

Die unübertroffene Vielseitigkeit von Kohlenstoff

Die Fähigkeit von Kohlenstoff, verschiedene Strukturen, sogenannte Allotrope, zu bilden, macht ihn zu einem außergewöhnlich vielseitigen Element für CVD-Anwendungen, die von verschleißfesten Beschichtungen bis hin zu Elektronik der nächsten Generation reichen.

Diamant und diamantähnlicher Kohlenstoff (DLC)

CVD kann dünne Schichten aus synthetischem Diamant und diamantähnlichem Kohlenstoff (DLC) erzeugen. Diese Materialien werden für ihre extreme Härte, geringe Reibung und chemische Inertheit geschätzt.

Sie werden häufig als Schutzschichten auf Schneidwerkzeugen, Automobilmotorteilen und medizinischen Implantaten verwendet, um die Lebensdauer und Leistung dramatisch zu erhöhen.

Fortschrittliche Kohlenstoffstrukturen

Die Präzision der CVD ermöglicht das Wachstum komplexer Kohlenstoffstrukturen mit einzigartigen Eigenschaften. Kohlenstoffnanoröhren und Nanodrähte sind Beispiele für Materialien mit außergewöhnlicher Festigkeit und elektrischer Leitfähigkeit, die immense Versprechungen für zukünftige Anwendungen in der Elektronik, in Verbundwerkstoffen und Sensoren bergen.

Die Kompromisse verstehen: Elemente vs. Verbindungen

Sich nur auf reine nichtmetallische Elemente zu konzentrieren, übersieht das Gesamtbild. Die primäre industrielle Stärke der CVD liegt in ihrer Fähigkeit, hochleistungsfähige nichtmetallische Verbindungen zu bilden.

Karbide für extreme Härte

Verbindungen aus Kohlenstoff und einem Metall, bekannt als Karbide, sind außergewöhnlich hart. Materialien wie Wolframkarbid (WC) und Titankarbid (TiC) werden auf Werkzeugen und Industriekomponenten abgeschieden, um eine überlegene Verschleißfestigkeit zu gewährleisten.

Nitride für Verschleiß- und Korrosionsbeständigkeit

Ähnlich werden Nitride wie Titannitrid (TiN) als harte, inerte Beschichtungen verwendet. Sie bieten nicht nur Verschleißfestigkeit, sondern auch eine Barriere gegen Korrosion, oft erkennbar an ihrer charakteristischen Goldfarbe.

Oxide für dielektrische und thermische Barrieren

Oxidkeramiken wie Aluminiumoxid (Al₂O₃) und Zirkoniumdioxid (ZrO₂) werden mittels CVD abgeschieden, um als elektrische Isolatoren und Wärmedämmschichten in Hochtemperaturumgebungen wie Strahltriebwerken zu dienen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des nichtmetallischen CVD-Materials hängt vollständig von den endgültigen Eigenschaften ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie werden hochreines Polysilizium abscheiden und seine Eigenschaften durch kontrollierte Dotierung einstellen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Ihre besten Optionen sind Kohlenstoffschichten wie DLC oder Verbundkeramiken wie Wolframkarbid und Titannitrid.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation oder thermischen Barrieren liegt: Sie sollten Oxidkeramiken wie Siliziumdioxid oder Aluminiumoxid untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Forschung an Materialien der nächsten Generation liegt: Die Synthese fortschrittlicher Strukturen wie Kohlenstoffnanoröhren bietet eine Grenze für die Erforschung.

Letztendlich ist das Verständnis des spezifischen nichtmetallischen Films – ob Element, Allotrop oder Verbindung – der Schlüssel zur Entfaltung der richtigen Leistung für Ihre Anwendung.

Zusammenfassungstabelle:

| Element/Verbindung | Hauptanwendungen | Gängige CVD-Präkursoren |

|---|---|---|

| Silizium (Si) | Halbleiter, Solarzellen | Silan (SiH₄), Trichlorsilan (SiHCl₃) |

| Kohlenstoff (C) | Harte Beschichtungen, Elektronik | Methan (CH₄), Acetylen (C₂H₂) |

| Siliziumdioxid (SiO₂) | Elektrische Isolation | Silan mit Sauerstoff |

| Diamantähnlicher Kohlenstoff (DLC) | Verschleißfeste Beschichtungen | Kohlenwasserstoffgase |

| Siliziumkarbid (SiC) | Hochtemperaturanwendungen | Silan mit Methan |

| Kohlenstoffnanoröhren | Fortschrittliche Elektronik, Sensoren | Kohlenstoffhaltige Gase |

Erschließen Sie das volle Potenzial der CVD für Ihr Labor mit KINTEK! Durch herausragende F&E und hauseigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Halbleitern, verschleißfesten Beschichtungen oder Materialien der nächsten Generation arbeiten, KINTEK liefert zuverlässige, hochleistungsfähige Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten