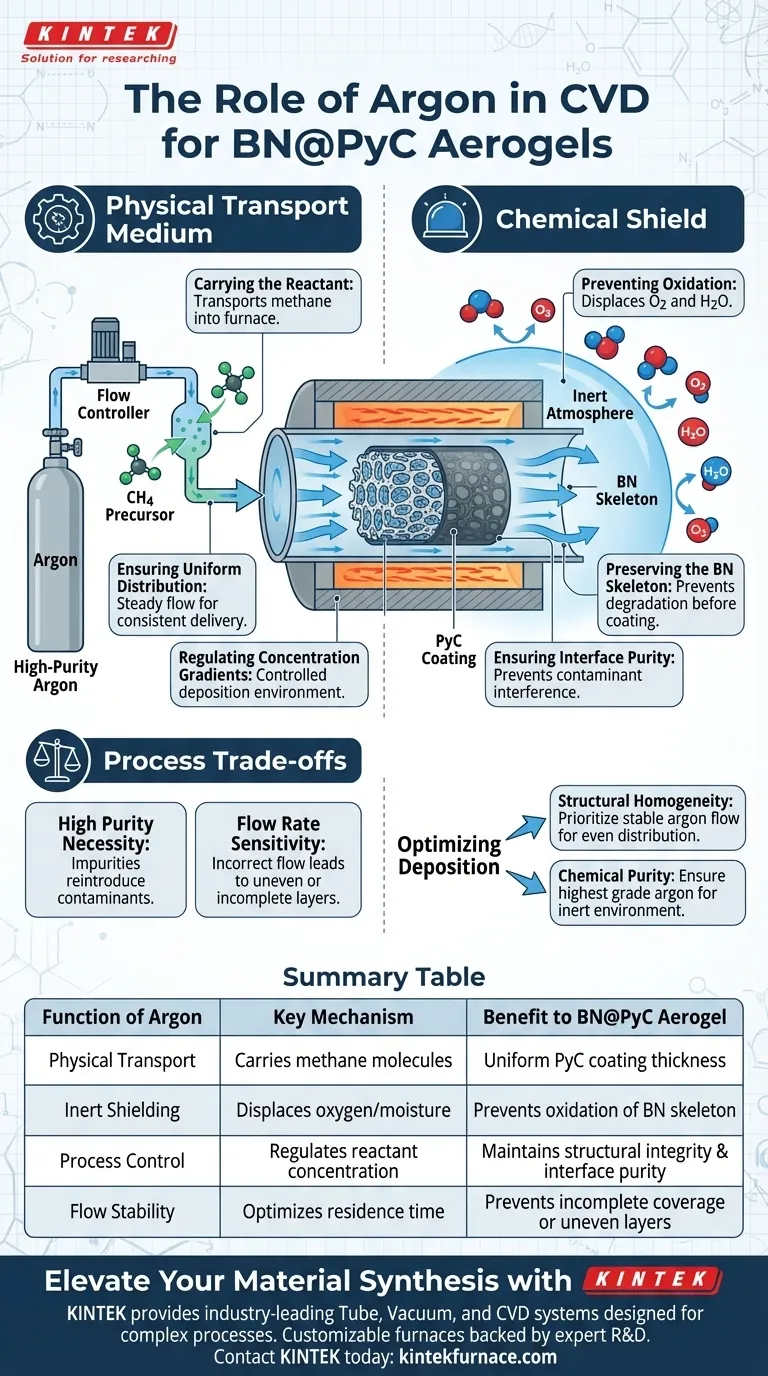

Hochreines Argon erfüllt zwei grundlegende Funktionen während der chemischen Gasphasenabscheidung (CVD) von BN@PyC-Aerogelen: Es dient als physikalisches Transportmedium und als chemisches Schutzschild. Insbesondere transportiert es Methanmoleküle in den Ofen, um eine gleichmäßige Verteilung zu gewährleisten, und schafft gleichzeitig eine inerte Atmosphäre, die die Oxidation des Bornitrid-(BN)-Gerüsts und der pyrolytischen Kohlenstoff-(PyC)-Beschichtung verhindert.

Hochreines Argon erleichtert die präzise, gleichmäßige Zufuhr von Kohlenstoffvorläufern und eliminiert gleichzeitig oxidative Bedrohungen, wodurch die strukturelle Integrität und die stabile Grenzflächenbindung des fertigen Aerogel-Komposits gewährleistet werden.

Der Mechanismus des Vorläufertransports

Transport des Reaktanten

Bei diesem CVD-Prozess dient Methan als Kohlenstoffvorläufer, der für die Bildung der PyC-Beschichtung erforderlich ist. Argon fungiert als Trägergas und transportiert diese Methanmoleküle physikalisch in den Hochtemperatur-Rohrofen.

Gewährleistung einer gleichmäßigen Verteilung

Der Argonfluss dient nicht nur der Bewegung, sondern auch der Konsistenz. Indem es als stetiges Vehikel für die Reaktanten dient, sorgt Argon dafür, dass Methan gleichmäßig in der gesamten Reaktionszone verteilt wird.

Regulierung von Konzentrationsgradienten

Die Stabilität des Argonflusses beeinflusst direkt den Konzentrationsgradienten der Reaktanten. Ein stabiler Fluss ermöglicht eine kontrollierte Abscheidungsumgebung, die für eine gleichmäßige Beschichtungsdicke auf den BN-Nanobändern entscheidend ist.

Die schützende Rolle der inerten Atmosphäre

Verhinderung von Oxidation

Bei den für die CVD erforderlichen hohen Temperaturen werden Materialien hochreaktiv und anfällig für Zersetzung. Argon schafft eine inerte Schutzatmosphäre, die Sauerstoff und Wasserdampf aus dem System verdrängt.

Erhaltung des BN-Gerüsts

Das Bornitrid-(BN)-Gerüst dient als strukturelle Grundlage des Aerogels. Der Argon-Schutz verhindert die Oxidation dieses Gerüsts, was andernfalls die mechanischen Eigenschaften des Aerogels beeinträchtigen würde, noch bevor die Beschichtung aufgetragen ist.

Gewährleistung der Grenzflächenreinheit

Damit das Komposit korrekt funktioniert, muss die Bindung zwischen dem BN-Gerüst und der neuen PyC-Schicht stark sein. Argon gewährleistet die chemische Reinheit an dieser Grenzfläche, indem es verhindert, dass Verunreinigungen den Bindungsprozess stören.

Verständnis von Prozesskompromissen

Die Notwendigkeit hoher Reinheit

Die Vorteile von Argon hängen vollständig von seiner Qualität ab. Sie müssen hoch reines Argon verwenden; Verunreinigungen im Gasstrom können genau den Sauerstoff oder die Feuchtigkeit wieder einführen, die Sie auszuschließen versuchen.

Empfindlichkeit des Durchflussrate

Obwohl Argon die Gleichmäßigkeit fördert, muss die Durchflussrate präzise kalibriert werden. Eine falsche Durchflussrate kann die Verweilzeit des Methans verändern und potenziell zu ungleichmäßigen PyC-Panzerschichten oder unvollständiger Abdeckung führen.

Optimierung der Abscheidung für Ihre Ziele

Um die besten Ergebnisse bei der Herstellung von BN@PyC-Aerogelen zu erzielen, müssen Sie die Transport- und Schutzfunktionen des Trägergases ausbalancieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Priorisieren Sie die Stabilität der Argon-Durchflussrate, um sicherzustellen, dass der Methan-Vorläufer gleichmäßig über die gesamte Aerogel-Struktur verteilt wird.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Argonquelle von höchster möglicher Qualität ist, um eine inerte Umgebung strikt aufrechtzuerhalten und Grenzflächenoxidation zu verhindern.

Die Beherrschung des Argon-Einsatzes bedeutet nicht nur, Gas zu bewegen, sondern die präzise thermodynamische Umgebung zu schaffen, die für die Synthese von Hochleistungsmaterialien erforderlich ist.

Zusammenfassungstabelle:

| Funktion von Argon | Schlüsselmechanismus | Nutzen für BN@PyC-Aerogel |

|---|---|---|

| Physikalischer Transport | Transportiert Methanmoleküle in den Ofen | Gewährleistet gleichmäßige PyC-Beschichtungsdicke |

| Inerte Abschirmung | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert Oxidation des BN-Gerüsts |

| Prozesskontrolle | Reguliert die Reaktantenkonzentration | Erhält strukturelle Integrität und Grenzflächenreinheit |

| Flussstabilität | Optimiert die Verweilzeit | Verhindert unvollständige Abdeckung oder ungleichmäßige Schichten |

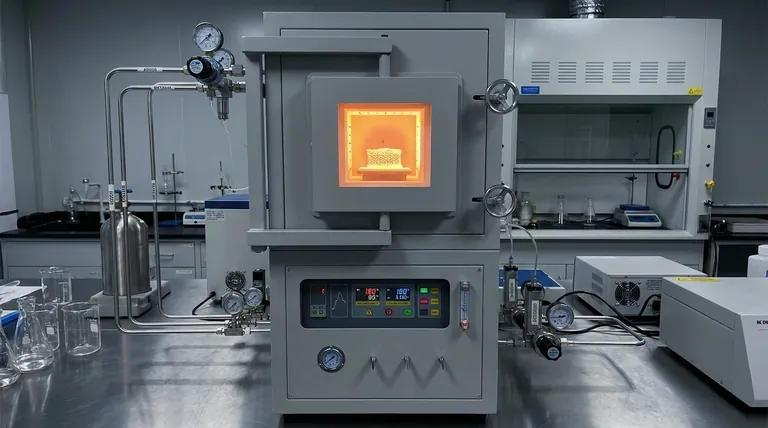

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Gassteuerung ist nur die halbe Miete; Hochleistungsergebnisse erfordern die richtige thermische Umgebung. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die für die Handhabung komplexer chemischer Gasphasenabscheidungsprozesse mit unübertroffener Stabilität ausgelegt sind.

Ob Sie fortschrittliche BN@PyC-Aerogele synthetisieren oder neue Verbundwerkstoffe entwickeln, unsere anpassbaren Laboröfen werden durch erstklassige F&E unterstützt, um Ihre einzigartigen Spezifikationen zu erfüllen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Lösungen Präzision in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Zusammenfassung des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Hochleistungsmaterialien

- Was sind die Hauptfunktionen eines Hochvakuum-Pumpensystems bei einem CVD-Graphenprozess? Sicherstellung einer hochreinen Synthese

- Welche Arten von Substraten sind für CVD ungeeignet? Vermeiden Sie thermische und geometrische Fallstricke

- Welche Arten von Materialien können mittels CVD hergestellt werden? Entdecken Sie vielseitige Dünnschichten und fortschrittliche Materialien

- Welche Temperaturbereiche decken die CVD-Systeme ab? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Welche Herausforderungen sind mit CVD verbunden? Bewältigen Sie Kosten-, Kontroll- und Sicherheitsherausforderungen

- Was sind die Schlüsselkomponenten eines CVD-Systems? Beherrschen Sie die Dünnschichtabscheidung für Ihr Labor

- Was sind die Hauptmerkmale eines CVD-Beschichtungsprozesses? Erzielen Sie überlegene Haftung und komplexe Beschichtungen