Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der durch die Reaktion spezifischer Gase eine hochwertige, feste Dünnschicht auf einer Oberfläche aufbaut. Dabei werden gasförmige Moleküle, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer eingeleitet, wo sie energetisiert werden, um chemisch zu reagieren und sich auf ein Substrat abzuscheiden, wodurch eine neue Materialschicht mit extremer Präzision entsteht.

Die chemische Gasphasenabscheidung versteht sich am besten nicht als einfache Beschichtungsmethode, sondern als eine kontrollierte Gas-zu-Fest-Umwandlung. Sie ermöglicht den Aufbau von Materialien Atom für Atom und bietet eine unvergleichliche Kontrolle über die Reinheit, Dicke und die endgültigen Eigenschaften der Schicht.

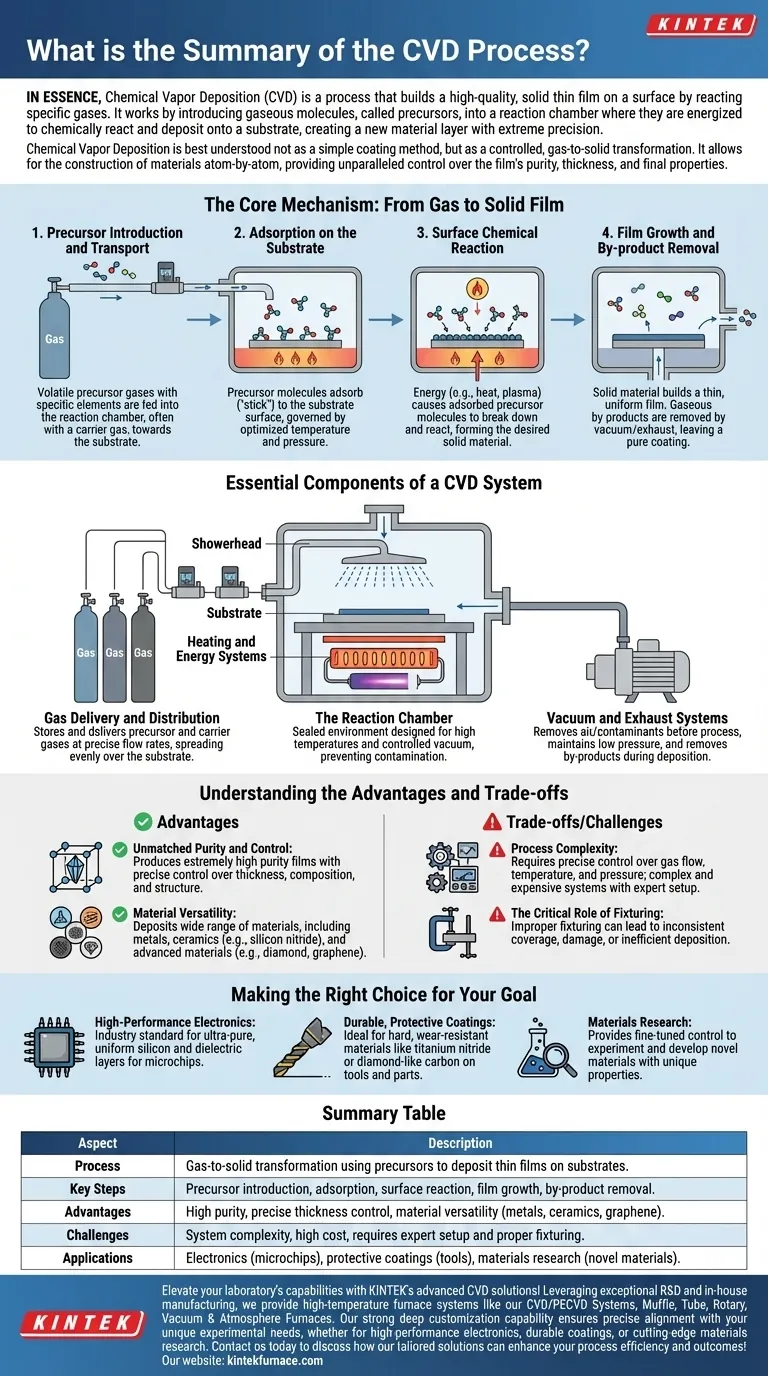

Der Kernmechanismus: Von Gas zu fester Schicht

Der CVD-Prozess lässt sich in eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Ereignisse unterteilen. Jeder Schritt ist entscheidend für die Erzielung eines gleichmäßigen und hochreinen Endprodukts.

### 1. Einführung und Transport des Vorläuferstoffs

Der Prozess beginnt damit, dass ein oder mehrere flüchtige Vorläufergase in die Reaktionskammer eingeführt werden. Diese Gase enthalten die spezifischen Elemente, aus denen die endgültige Schicht bestehen wird. Ein Trägergas hilft oft dabei, diese Vorläuferstoffe zur Zieloberfläche, dem sogenannten Substrat, zu transportieren.

### 2. Adsorption auf dem Substrat

Sobald die Vorläufermoleküle in der Nähe des Substrats sind, adsorbieren sie oder "haften" an dessen Oberfläche. Dieser Schritt wird durch die Temperatur und den Druck in der Kammer gesteuert, die optimiert sind, um sicherzustellen, dass die Moleküle korrekt anhaften, ohne wieder zu verdampfen.

### 3. Oberflächenchemische Reaktion

Dies ist das Herzstück des CVD-Prozesses. Durch Energiezufuhr – typischerweise in Form von Wärme – werden die adsorbierten Vorläufermoleküle aufgespalten und reagieren chemisch. Diese Reaktion bildet das gewünschte feste Material direkt auf der Oberfläche des Substrats.

### 4. Schichtwachstum und Entfernung von Nebenprodukten

Das feste Material aus der Reaktion baut sich Schicht für Schicht auf und bildet eine dünne, gleichmäßige Schicht. Gasförmige Nebenprodukte der Reaktion desorbieren von der Oberfläche und werden durch ein Vakuum- oder Abgassystem abgeführt, wodurch eine reine und feste Beschichtung zurückbleibt.

Wesentliche Komponenten eines CVD-Systems

Ein erfolgreicher CVD-Prozess hängt von einem hochentwickelten System ab, bei dem jeder Parameter präzise verwaltet wird.

### Die Reaktionskammer

Dies ist die versiegelte Umgebung, in der die Abscheidung stattfindet. Sie ist so konstruiert, dass sie hohen Temperaturen standhält und ein kontrolliertes Vakuum aufrechterhält, um Kontaminationen zu verhindern.

### Gaszuführung und -verteilung

Dieses System lagert die Vorläufer- und Trägergase und leitet sie mit präzisen Durchflussraten in die Kammer ein. Ein "Duschkopf" oder ein ähnlicher Verteilungsmechanismus stellt sicher, dass sich die Gase gleichmäßig über das Substrat verteilen.

### Heiz- und Energiesysteme

Ein Heizsystem bringt das Substrat auf die für die chemische Reaktion erforderliche Temperatur. Bei einigen Varianten, wie der Plasma-unterstützten Gasphasenabscheidung (PECVD), wird ein Plasma zur Energiezufuhr verwendet, was einen Betrieb bei niedrigeren Temperaturen ermöglicht.

### Vakuum- und Abgassysteme

Eine Vakuumpumpe wird verwendet, um die Luft und Verunreinigungen vor Beginn des Prozesses aus der Kammer zu entfernen. Während der Abscheidung hält sie den präzisen niedrigen Druck aufrecht, der erforderlich ist, und entfernt die gasförmigen Nebenprodukte.

Verständnis der Vorteile und Kompromisse

Obwohl CVD ein leistungsfähiges Verfahren ist, handelt es sich um einen spezialisierten Prozess mit deutlichen Vorteilen und praktischen Überlegungen.

### Vorteil: Unübertroffene Reinheit und Kontrolle

Da der Prozess die Schicht aus gasförmigen Vorläufern in einem kontrollierten Vakuum aufbaut, können extrem reine Schichten erzeugt werden. Außerdem bietet er eine präzise Kontrolle über Dicke, Zusammensetzung und Kristallstruktur.

### Vorteil: Materialvielfalt

CVD ist nicht auf einen Materialtyp beschränkt. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Keramiken (wie Siliziumnitrid) und sogar fortschrittliche Materialien wie Diamant und Graphen.

### Herausforderung: Prozesskomplexität

Die Notwendigkeit einer präzisen Kontrolle von Gasfluss, Temperatur und Druck macht CVD-Systeme komplex und teuer. Der Prozess erfordert erhebliches Fachwissen für die Einrichtung und Wartung.

### Herausforderung: Die entscheidende Rolle der Halterung (Fixturing)

Die Qualität der Endbeschichtung hängt stark davon ab, wie das Substrat gehalten wird. Eine unsachgemäße Halterung (Fixturing) kann zu inkonsistenter Abdeckung, Beschädigung des Teils oder ineffizienter Abscheidung führen, was den gesamten Prozess beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen die Verwendung von CVD hängt vollständig von dem gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der Industriestandard für die Herstellung der ultrareinen, gleichmäßigen Silizium- und dielektrischen Schichten, die für Mikrochips unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen Schutzbeschichtungen liegt: CVD ist ideal für die Abscheidung harter, verschleißfester Materialien wie Titannitrid oder diamantähnlichem Kohlenstoff auf Werkzeugen und Maschinenteilen.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: CVD bietet die Feinabstimmung, die erforderlich ist, um neuartige Materialien mit einzigartigen Zusammensetzungen und Eigenschaften zu entwickeln und zu erproben.

Durch die Beherrschung der Umwandlung von Gas in einen Feststoff ermöglicht CVD Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Gas-zu-Fest-Umwandlung unter Verwendung von Vorläuferstoffen zur Abscheidung von Dünnschichten auf Substraten. |

| Schlüsselschritte | Einführung des Vorläuferstoffs, Adsorption, Oberflächenreaktion, Schichtwachstum, Entfernung von Nebenprodukten. |

| Vorteile | Hohe Reinheit, präzise Dickenkontrolle, Materialvielfalt (Metalle, Keramiken, Graphen). |

| Herausforderungen | Systemkomplexität, hohe Kosten, erfordert fachkundige Einrichtung und korrekte Halterung (Fixturing). |

| Anwendungen | Elektronik (Mikrochips), Schutzbeschichtungen (Werkzeuge), Materialforschung (neuartige Materialien). |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch Nutzung herausragender F&E und interner Fertigung bieten wir Hochtemperatur-Ofensysteme wie unsere CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung an Ihren einzigartigen experimentellen Anforderungen, sei es für Hochleistungselektronik, langlebige Beschichtungen oder modernste Materialforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozess Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl