Im Wesentlichen ist die Chemical Vapor Deposition (CVD) ein Verfahren, das einen dünnen Film auf der Oberfläche einer Komponente durch eine kontrollierte chemische Reaktion aufbaut. Ihre bestimmenden Merkmale sind die Verwendung hoher Temperaturen und einer Vakuumumgebung, um gasförmige Vorläuferchemikalien in eine feste Beschichtung umzuwandeln. Dieses Verfahren führt zu einer chemisch gebundenen, hochhaftenden Schicht, die komplexe Formen gleichmäßig beschichten kann, da es nicht auf eine Sichtlinienanwendung beschränkt ist.

Die Kernstärke der CVD liegt in ihrem grundlegenden Mechanismus: einer chemischen Reaktion. Diese Reaktion erzeugt eine außergewöhnlich starke Haftung der Beschichtung und die Fähigkeit, komplizierte Geometrien abzudecken, stellt jedoch auch erhebliche Einschränkungen dar, die hauptsächlich mit der Temperatur, der Materialkompatibilität und der Präzision, die zur Erzielung der Gleichmäßigkeit erforderlich ist, zusammenhängen.

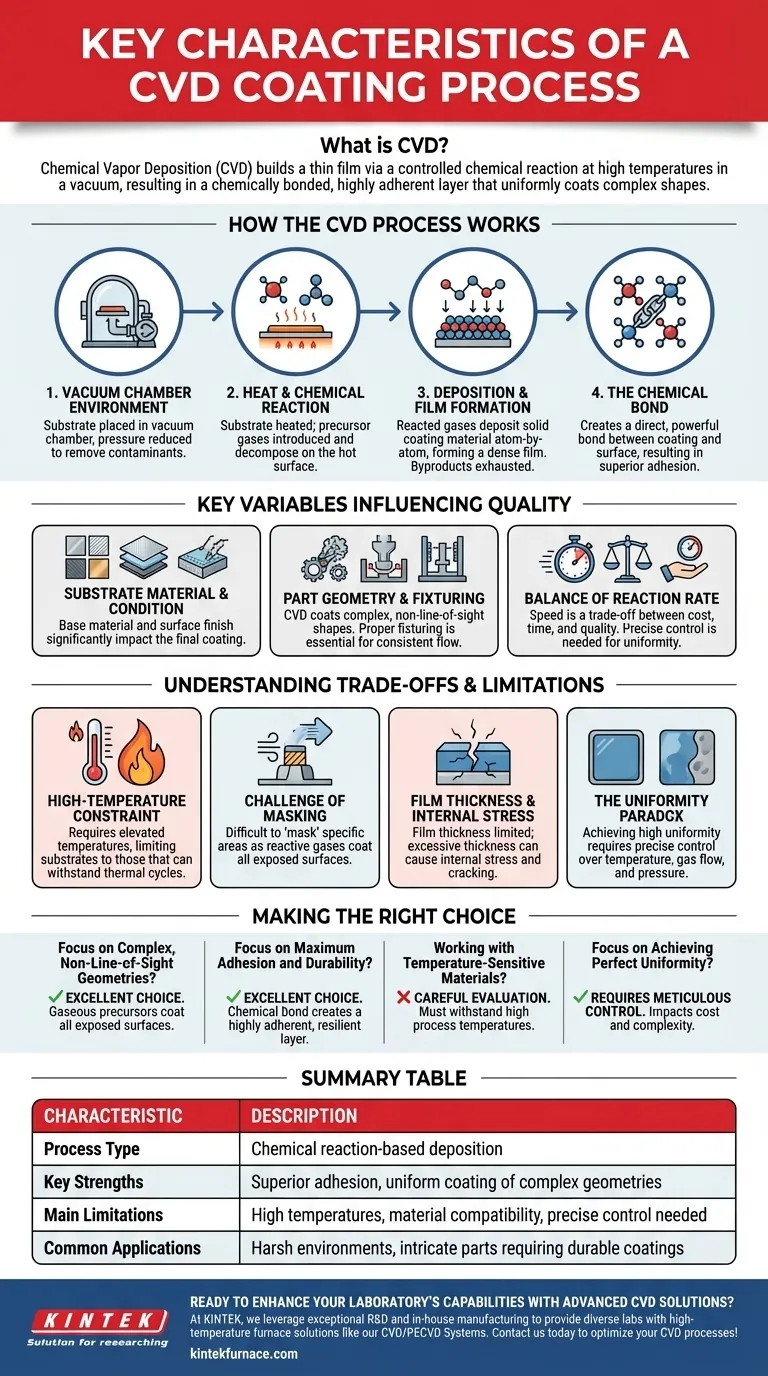

Wie der CVD-Prozess funktioniert

Um seine Merkmale zu verstehen, müssen Sie zunächst seinen Mechanismus verstehen. CVD ist keine einfache Aufsprühanwendung; es ist ein Prozess des Aufbaus einer neuen Oberfläche, Molekül für Molekül.

Die Vakuumkammerumgebung

Eine Komponente oder ein „Substrat“ wird in eine versiegelte Abscheidungskammer gegeben. Die Kammer wird unter Vakuum gesetzt, was bedeutet, dass der Druck deutlich unter den atmosphärischen Druck abgesenkt wird, um Verunreinigungen zu entfernen und die Umgebung zu kontrollieren.

Die flüchtigen Vorläufergase, die die Atome des gewünschten Beschichtungsmaterials enthalten, werden dann auf hochkontrollierte Weise in die Kammer eingeleitet.

Die Rolle von Hitze und chemischer Reaktion

Das Substrat wird typischerweise auf eine erhöhte Temperatur erhitzt. Diese Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion auszulösen, wodurch die Vorläufergase auf oder in der Nähe der heißen Oberfläche der Komponente zersetzt werden.

Diese Reaktion ist das Herzstück des CVD-Prozesses. Das Substrat selbst kann als Katalysator wirken und die Reaktion direkt auf seiner Oberfläche fördern.

Abscheidung und Filmbildung

Während die Vorläufergase reagieren, scheiden sie das feste Beschichtungsmaterial auf dem Substrat ab und bilden einen dünnen, dichten und haltbaren Film. Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül.

Die verbleibenden gasförmigen Nebenprodukte der Reaktion werden aus der Kammer abgesaugt und behandelt, da sie giftig oder brennbar sein können.

Die chemische Bindung: Quelle überlegener Haftung

Im Gegensatz zu einer mechanischen Beschichtung liegt der CVD-Film nicht nur auf dem Substrat auf. Die chemische Reaktion erzeugt eine direkte, starke Bindung zwischen der Beschichtung und dem Oberflächenmaterial. Dies führt zu einer überlegenen Haftung, die außergewöhnlich schwer zu delaminieren ist.

Wichtige Variablen, die die Beschichtungsqualität beeinflussen

Die endgültigen Eigenschaften einer CVD-Beschichtung sind nicht garantiert; sie sind das Ergebnis der sorgfältigen Verwaltung mehrerer kritischer Prozessvariablen.

Substratmaterial und -zustand

Das Basismaterial des Teils und seine Oberflächengüte beeinflussen die endgültige Beschichtung erheblich. Exotische Legierungen können anders reagieren als Standard-Edelstahl, und eine raue Oberfläche wird anders beschichtet als eine hochglanzpolierte.

Teilegeometrie und Vorrichtung (Fixturing)

Da die Vorläufergase um das Teil herumströmen können, eignet sich CVD hervorragend zum Beschichten komplexer Geometrien, die keine Sichtlinie erfordern. Extrem eingeschlossene Bereiche, wie das Innere einer winzigen Nadel, können jedoch weniger Beschichtung erhalten.

Eine ordnungsgemäße Vorrichtung (Fixturing) ist unerlässlich, um Teile sicher zu halten, Schäden zu vermeiden und sicherzustellen, dass die Gase konsistent über alle kritischen Oberflächen fließen können.

Das Gleichgewicht der Reaktionsgeschwindigkeit

Die Geschwindigkeit des Beschichtungsprozesses ist ein Kompromiss zwischen Kosten, Zeit und Qualität. Eine schnellere Reaktion kann die Kosten senken, kann aber auch zu Schwankungen der Schichtdicke und Gleichmäßigkeit führen. Eine präzise Steuerung ist erforderlich, um die richtige Balance zu finden.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Die Stärken der CVD sind direkt mit ihren inhärenten Einschränkungen verbunden, die Sie berücksichtigen müssen.

Die Hochtemperaturbeschränkung

Die erhöhten Temperaturen, die zur Initiierung der chemischen Reaktion erforderlich sind, sind die bedeutendste Einschränkung der CVD. Diese Hitze kann die Eigenschaften des Basismaterials verändern und das Verfahren auf Substrate beschränken, die dem thermischen Zyklus standhalten können, ohne zu erweichen, sich zu verziehen oder unerwünschte metallurgische Veränderungen zu erfahren.

Die Herausforderung der Maskierung

Da CVD ein gasförmiger Prozess ist, der keine Sichtlinie erfordert, ist es inhärent schwierig, bestimmte Bereiche eines Teils vor der Beschichtung zu „maskieren“ oder zu schützen. Die reaktiven Gase versuchen, jede exponierte Oberfläche zu beschichten, die sie erreichen können.

Schichtdicke und innere Spannung

Obwohl die Beschichtung stark ist, ist ihre Dicke begrenzt. Während sich der Film aufbaut, können innere Spannungen entstehen. Wenn die Beschichtung zu dick wird, kann diese Spannung zu Rissen oder Ausfällen führen, was ihre praktische Anwendung für sehr dicke Schichten einschränkt.

Das Gleichförmigkeitsparadoxon

CVD ist in der Lage, hochgradig gleichmäßige Beschichtungen zu erzeugen. Dies ist jedoch nur mit extrem präziser Kontrolle über Temperatur, Gasfluss und Druck erreichbar. Geringfügige Schwankungen dieser Parameter können zu einem Produkt mit schlechter Gleichmäßigkeit und möglichen Partikeleinschlüssen führen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Verwendung von CVD davon ab, ob seine einzigartigen Merkmale mit Ihrem primären technischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt, die keine Sichtlinie erfordern: CVD ist eine ausgezeichnete Wahl, da seine gasförmigen Vorläufer alle exponierten Oberflächen beschichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Haltbarkeit der Beschichtung liegt: Die während des CVD-Prozesses erzeugte chemische Bindung schafft eine hochhaftende und widerstandsfähige Schicht, die ideal für raue Umgebungen ist.

- Wenn Sie mit temperaturempfindlichen Materialien arbeiten: Sie müssen sorgfältig prüfen, ob Ihr Substrat die hohen Prozesstemperaturen standhält, die von den meisten CVD-Methoden gefordert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung perfekter Gleichmäßigkeit liegt: Seien Sie auf einen Prozess vorbereitet, der eine akribische Kontrolle vieler Variablen erfordert, was Kosten und Komplexität beeinflussen kann.

Indem Sie diese Kernmerkmale verstehen, können Sie die einzigartigen Stärken der CVD nutzen und gleichzeitig ihre inhärenten Einschränkungen erfolgreich bewältigen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Abscheidung auf Basis chemischer Reaktion |

| Hauptstärken | Überlegene Haftung, gleichmäßige Beschichtung komplexer Geometrien |

| Haupteinschränkungen | Hohe Temperaturen, Materialkompatibilität, präzise Steuerung erforderlich |

| Häufige Anwendungen | Raue Umgebungen, komplizierte Teile, die widerstandsfähige Beschichtungen erfordern |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um vielfältigen Laboren Hochtemperaturofenlösungen wie unseren CVD/PECVD-Systemen anzubieten. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für überlegene Haftung der Beschichtung und Abdeckung komplexer Geometrien präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre CVD-Prozesse optimieren und maßgeschneiderte Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement