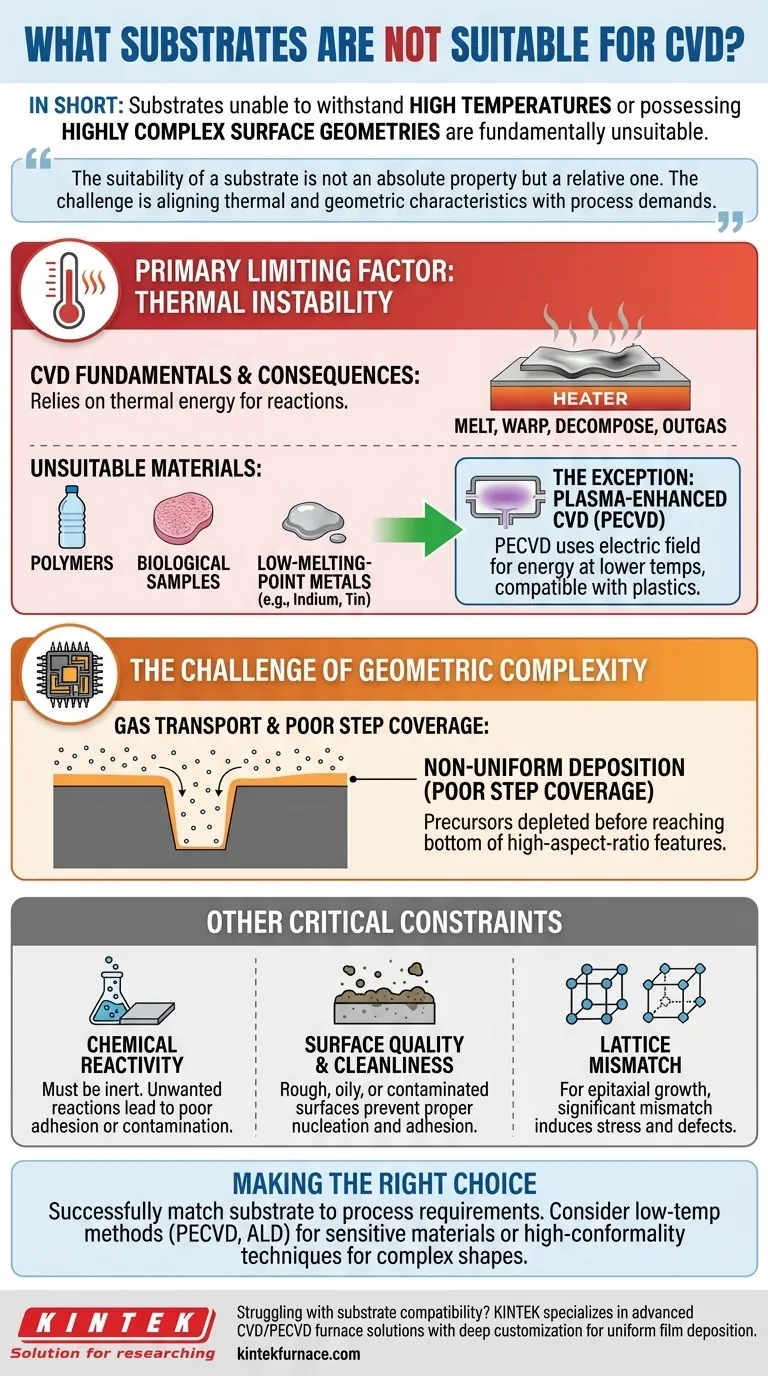

Kurz gesagt sind Substrate, die hohen Temperaturen nicht standhalten können oder hochkomplexe Oberflächengeometrien aufweisen, für viele Standard-CVD-Prozesse (Chemical Vapor Deposition) grundsätzlich ungeeignet. Die Hauptfehlerquellen sind die thermische Zersetzung des Substrats selbst und die Unfähigkeit, eine gleichmäßige, konsistente Schicht über komplizierten Merkmalen zu bilden.

Die Eignung eines Substrats ist keine absolute, sondern eine relative Eigenschaft. Die zentrale Herausforderung besteht darin, die thermischen und geometrischen Eigenschaften des Substrats mit den spezifischen Anforderungen an Temperatur, Chemie und Gasfluss des gewählten CVD-Prozesses in Einklang zu bringen.

Der primäre limitierende Faktor: Thermische Instabilität

Die chemische Gasphasenabscheidung beruht im Wesentlichen auf thermischer Energie, um die chemischen Reaktionen anzutreiben, die die gewünschte Schicht bilden. Diese Anforderung an hohe Temperaturen schließt Materialien, die unter solchen Bedingungen ihre strukturelle Integrität nicht aufrechterhalten können, sofort aus.

Verständnis der Hochtemperaturbedingungen bei CVD

Die meisten herkömmlichen CVD-Prozesse, wie die thermische CVD, arbeiten bei Temperaturen zwischen einigen hundert und über tausend Grad Celsius. Diese Hitze ist notwendig, um die Precursor-Gase aufzuspalten und deren Reaktion und Abscheidung auf der Substratoberfläche zu ermöglichen.

Die Folgen von Temperatursensibilität

Wenn ein Substrat über seinen Stabilitätspunkt hinaus erhitzt wird, kann es schmelzen, sich zersetzen, sich verziehen oder ausgasen. Dies zerstört nicht nur das Substrat, sondern kontaminiert auch die Reaktionskammer und verhindert die Bildung einer nutzbaren Schicht.

Materialien wie die meisten Polymere, biologische Proben oder Niedrigschmelzende Metalle (z. B. Indium, Zinn) sind klassische Beispiele für thermisch ungeeignete Substrate für die Standard-CVD.

Die Ausnahme: CVD-Varianten bei niedrigeren Temperaturen

Es ist wichtig zu beachten, dass Varianten wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) speziell entwickelt wurden, um diese Einschränkung zu beheben. PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Energie für die Reaktion bei viel niedrigeren Temperaturen liefert, wodurch sie oft mit temperaturempfindlichen Materialien wie Kunststoffen kompatibel ist.

Die Herausforderung der geometrischen Komplexität

Die zweite große Barriere ist physikalischer Natur. CVD beruht darauf, dass Precursor-Gase über die Substratoberfläche strömen und dort diffundieren. Komplexe Topografien können diesen Prozess stören und zu einer inkonsistenten und unzuverlässigen Schichtabscheidung führen.

Das Prinzip des Gastransports

Damit sich eine Schicht bilden kann, müssen Precursor-Moleküle von der Gasphase zu jedem Teil der Substratoberfläche gelangen. Dieser Weg wird durch Gasdruck, Strömungsdynamik und die physische „Sichtlinie“ zur Oberfläche beeinflusst.

Warum komplexe Formen Probleme verursachen

Substrate mit Merkmalen mit hohem Aspektverhältnis, wie tiefen Gräben oder mikroskopisch kleinen Löchern, stellen eine erhebliche Herausforderung dar. Die Precursor-Gase können verbraucht sein, bevor sie den Boden dieser Merkmale erreichen. Dies wird als schlechte Stufenabdeckung oder Konformität bezeichnet.

Das Ergebnis: Nicht-uniforme Abscheidung

Dieser Gasverarmung führt zu einer Schicht, die an der oberen Öffnung eines Merkmals dick, am Boden jedoch dünn oder nicht vorhanden ist. Diese Nicht-Uniformität beeinträchtigt die elektrischen, mechanischen oder optischen Eigenschaften des Endgeräts und macht es unwirksam.

Verständnis der Kompromisse und anderer Einschränkungen

Abgesehen von Hitze und Geometrie können auch andere subtile, aber kritische Faktoren ein Substrat für eine bestimmte CVD-Anwendung ungeeignet machen.

Chemische Reaktivität

Das Substrat muss bei der Prozesstemperatur chemisch inert gegenüber den Precursor-Gasen und der abgeschiedenen Schicht sein. Unerwünschte Reaktionen können zu schlechter Schichthaftung, der Bildung einer unerwünschten Grenzschicht oder zur Kontamination der Schicht selbst führen.

Oberflächenqualität und Sauberkeit

CVD ist sehr empfindlich gegenüber dem Zustand der Substratoberfläche. Eine Oberfläche, die rau, ölig oder mit Partikeln verunreinigt ist, verhindert eine ordnungsgemäße Keimbildung und das Wachstum. Dies führt zu schlechter Haftung und einer defekten Schichtstruktur.

Gitterfehlanpassung

Bei fortgeschrittenen Anwendungen wie dem epitaktischen Wachstum, bei dem eine Einkristallschicht gezüchtet wird, muss das Substrat eine ähnliche Kristallgitterstruktur wie die Schicht aufweisen. Eine erhebliche Gitterfehlanpassung induziert Spannungen und Defekte, welche die gewünschte Kristallqualität beeinträchtigen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Substrats erfordert ein klares Verständnis Ihrer Abscheidungsmethode und des Endergebnisses.

- Wenn Ihr Substrat temperaturempfindlich ist: Untersuchen Sie Niedertemperatur-Abscheidungstechniken wie Plasma-Enhanced CVD (PECVD) oder Atomic Layer Deposition (ALD).

- Wenn Ihr Substrat eine komplexe Geometrie aufweist: Untersuchen Sie Methoden, die für hohe Konformität bekannt sind, wie ALD, oder optimieren Sie die CVD-Prozessparameter (Druck, Temperatur, Durchflussraten) sorgfältig, um die Stufenabdeckung zu verbessern.

- Wenn Ihr Hauptproblem die Schichtqualität oder Haftung ist: Untersuchen Sie das Substrat auf mögliche chemische Reaktivität mit Ihren Precursorn und stellen Sie sicher, dass seine Oberfläche vor der Abscheidung makellos gereinigt und vorbereitet ist.

Letztendlich wird eine erfolgreiche Abscheidung durch eine durchdachte Abstimmung des Substrats auf die genauen Anforderungen des Prozesses erreicht.

Zusammenfassungstabelle:

| Limitierender Faktor | Beschreibung | Beispiele für ungeeignete Substrate |

|---|---|---|

| Thermische Instabilität | Substrate, die bei hohen CVD-Temperaturen zerfallen (z. B. Schmelzen, Verziehen) | Polymere, biologische Proben, niedrigschmelzende Metalle (z. B. Indium, Zinn) |

| Geometrische Komplexität | Substrate mit komplizierten Merkmalen, die einen gleichmäßigen Gasfluss und eine gleichmäßige Schichtabscheidung behindern | Strukturen mit hohem Aspektverhältnis wie tiefe Gräben und mikroskopische Löcher |

| Andere Einschränkungen | Probleme wie chemische Reaktivität, schlechte Oberflächenqualität oder Gitterfehlanpassung | Raue, kontaminierte Oberflächen; chemisch reaktive Materialien; fehlangepasste Kristalle für Epitaxie |

Haben Sie Probleme mit der Substratkompatibilität bei Ihren CVD-Prozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die für vielfältige Laboranforderungen maßgeschneidert sind. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir tiefgreifende Anpassungen zur Überwindung thermischer und geometrischer Herausforderungen, um eine gleichmäßige Schichtabscheidung und verbesserte experimentelle Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme die Effizienz und den Erfolg Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit