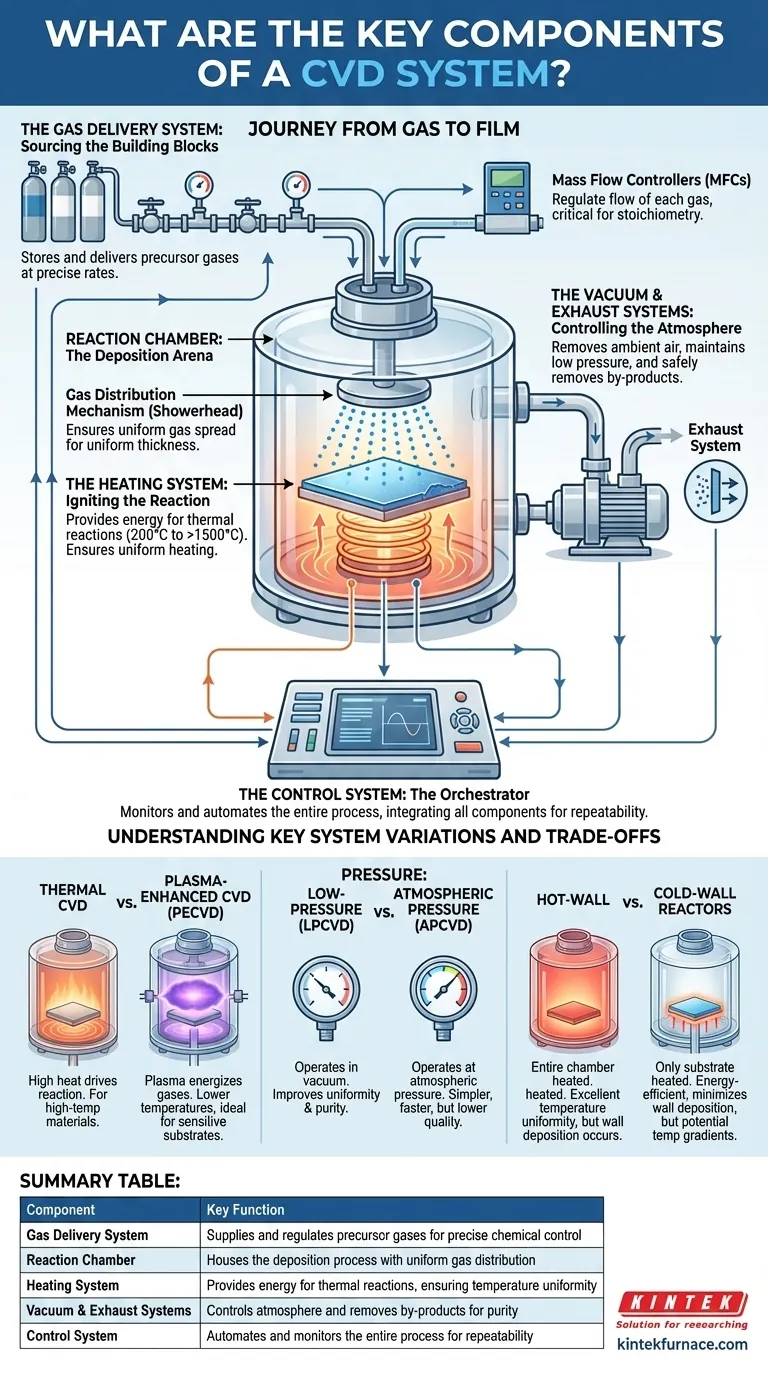

Im Kern ist ein chemisches Gasphasenabscheidungssystem (CVD-System) ein integrierter Satz von Komponenten, der dazu dient, eine hochkontrollierte Umgebung für das Wachstum dünner Schichten zu schaffen. Jedes CVD-System, unabhängig von seinem spezifischen Typ, kombiniert fünf grundlegende Subsysteme: ein Gasversorgungssystem zur Zuführung der chemischen Vorläufer, eine Reaktionskammer zur Aufnahme des Prozesses, einen Heizmechanismus zur Energieversorgung, ein Vakuumsystem zur Kontrolle der Atmosphäre und ein Steuerungssystem zur Orchestrierung des gesamten Betriebs.

Ein CVD-System ist nicht nur eine Ansammlung von Hardware; es ist ein Instrument zur präzisen Manipulation von Gas, Temperatur und Druck. Das Verständnis, wie jede Komponente diese Variablen steuert, ist der Schlüssel zur Kontrolle des Abscheidungsprozesses und zur Erzielung der gewünschten Filmeigenschaften.

Der Weg von Gas zu Film: Eine Komponenten-für-Komponenten-Aufschlüsselung

Um zu verstehen, wie ein CVD-System funktioniert, ist es am besten, den Prozess von Anfang bis Ende zu verfolgen. Vorläufergase werden eingeführt, in einen reaktiven Zustand versetzt und auf ein Substrat abgeschieden, wobei alle Abfälle sorgfältig entfernt werden.

Das Gasversorgungssystem: Beschaffung der Bausteine

Der gesamte Prozess beginnt mit den Vorläufern – den chemischen „Bausteinen“ des endgültigen Films. Das Gasversorgungssystem ist für die Speicherung dieser Materialien und deren Zuführung zur Reaktionskammer mit einer äußerst präzisen und stabilen Rate verantwortlich.

Dieses System verwendet Massendurchflussregler (MFCs), um den Fluss jedes Gases zu regulieren. Die Fähigkeit, das Gasgemisch präzise zu steuern, ist entscheidend, da sie die Chemie der Reaktion und die Stöchiometrie des resultierenden Films direkt beeinflusst.

Die Reaktionskammer: Die Abscheidungsarena

Die Reaktionskammer ist das Herzstück des Systems, wo die Abscheidung stattfindet. Diese Kammern bestehen typischerweise aus Materialien wie Quarz oder Edelstahl, die hohen Temperaturen und reaktiven chemischen Umgebungen standhalten können, ohne den Prozess zu kontaminieren.

Innerhalb der Kammer sorgt ein Gasverteilungsmechanismus, oft ein „Duschkopf“, dafür, dass die Vorläufergase gleichmäßig über die Oberfläche des Substrats verteilt werden. Dies ist wesentlich, um einen Film mit gleichmäßiger Dicke zu erzielen.

Das Heizsystem: Zünden der Reaktion

Die meisten CVD-Prozesse sind thermisch angetrieben und erfordern erhebliche Energie, um die chemischen Reaktionen einzuleiten. Das Heizsystem ist dafür verantwortlich, das Substrat und manchmal die gesamte Kammer auf die Zieltemperatur zu bringen.

Die Temperaturen können je nach Prozess von relativ niedrigen 200 °C bis über 1500 °C für Materialien wie Siliziumkarbid oder Diamant reichen. Eine gleichmäßige Erwärmung über das Substrat ist von größter Bedeutung, um konsistente Filmeigenschaften zu gewährleisten.

Die Vakuum- und Abgassysteme: Kontrolle der Atmosphäre

Das Vakuumsystem, bestehend aus einer oder mehreren Pumpen, dient zwei Hauptzwecken. Erstens entfernt es die Umgebungsluft, um eine reine Umgebung zu schaffen und unerwünschte Reaktionen mit Sauerstoff oder Stickstoff zu verhindern. Zweitens hält es den Prozess bei einem spezifischen, oft niedrigen, Druck aufrecht.

Das Abgassystem arbeitet im Zusammenspiel mit den Vakuumpumpen, um unreagierte Vorläufergase und gefährliche chemische Nebenprodukte sicher aus der Kammer zu entfernen.

Das Steuerungssystem: Der Dirigent

Das Steuerungssystem ist das zentrale Gehirn, das den gesamten Prozess überwacht und automatisiert. Es integriert alle anderen Komponenten, verwaltet die Gasflussraten von den MFCs, passt die Leistung des Heizsystems an und hält den Kammerdruck aufrecht. Dies gewährleistet, dass der Prozess von einem Durchlauf zum nächsten wiederholbar und zuverlässig ist.

Verständnis wichtiger Systemvariationen und Kompromisse

Während alle CVD-Systeme die oben genannten Komponenten teilen, erzeugt ihre spezifische Konfiguration kritische Kompromisse in Bezug auf Leistung, Kosten und Fähigkeiten. Das „beste“ System wird durch die spezifischen Anforderungen des abzuscheidenden Films definiert.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Der primäre Kompromiss hier ist die Temperatur. Ein Standard-Thermisches CVD-Verfahren verwendet hohe Hitze allein, um die Reaktion anzutreiben. Die Plasma-Enhanced CVD (PECVD) fügt eine Stromquelle hinzu, um ein Plasma in der Kammer zu erzeugen.

Dieses Plasma energetisiert die Vorläufergase und ermöglicht die chemische Reaktion bei einer viel niedrigeren Temperatur. Dies macht PECVD unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen oder vorverarbeiteten Halbleiterwafern.

Druck: Niederdruck (LPCVD) vs. Atmosphärendruck (APCVD)

Eine weitere wichtige Variable ist der Betriebsdruck. Niederdruck-CVD (LPCVD)-Systeme arbeiten im Vakuum, was unerwünschte Gasphasenreaktionen reduziert und die Gleichmäßigkeit und Reinheit des Films verbessert.

Atmosphärendruck-CVD (APCVD), wie der Name schon sagt, arbeitet bei normalem Atmosphärendruck. Diese Systeme sind einfacher, schneller und billiger, erzeugen aber typischerweise Filme von geringerer Qualität und Gleichmäßigkeit im Vergleich zu LPCVD.

Heißwand- vs. Kaltwandreaktoren

Dies beschreibt, wie die Kammer beheizt wird. In einem Heißwandreaktor wird das gesamte Kammerrohr beheizt, was eine ausgezeichnete Temperaturgleichmäßigkeit für mehrere Substrate bietet. Der Nachteil ist, dass die Abscheidung an den Kammerwänden stattfindet, was Vorläufer verbraucht und häufige Reinigung erfordert.

In einem Kaltwandreaktor wird nur der Substrathalter beheizt. Dies ist energieeffizienter und minimiert die Wandabscheidung, kann aber Temperaturgradienten und Gaskonvektionsströme erzeugen, die die Filmgleichmäßigkeit beeinflussen können.

Anpassen des Systems an Ihr Abscheidungsziel

Die Wahl der CVD-Systemkonfiguration wird ausschließlich durch das gewünschte Ergebnis bestimmt. Es gibt keine einzelne „beste“ Konfiguration; es gibt nur das richtige Werkzeug für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen für Halbleiter liegt: Ein LPCVD- oder Ultra-Hochvakuum-CVD (UHVCVD)-System mit präzisem Massenfluss und Kaltwandheizung ist der Standard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Ein PECVD-System ist die notwendige Wahl, um die Abscheidung bei deutlich niedrigeren Temperaturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der hochdurchsatzfähigen, industriellen Beschichtung liegt: Ein APCVD-System, oft für die kontinuierliche Verarbeitung konfiguriert, ist wahrscheinlich die kostengünstigste und effizienteste Lösung.

Das Verständnis, wie diese Kernkomponenten und ihre Konfigurationen die grundlegenden Prozessvariablen steuern, ermöglicht es Ihnen, ein CVD-System auszuwählen oder zu entwerfen, das genau Ihren Anforderungen an die Materialherstellung entspricht.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Gasversorgungssystem | Liefert und reguliert Vorläufergase für präzise chemische Kontrolle |

| Reaktionskammer | Beherbergt den Abscheidungsprozess mit gleichmäßiger Gasverteilung |

| Heizsystem | Liefert Energie für thermische Reaktionen und sorgt für Temperaturgleichmäßigkeit |

| Vakuum- und Abgassysteme | Kontrolliert die Atmosphäre und entfernt Nebenprodukte für Reinheit |

| Steuerungssystem | Automatisiert und überwacht den gesamten Prozess für Wiederholbarkeit |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten CVD-System zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptfunktionen eines Hochvakuum-Pumpensystems bei einem CVD-Graphenprozess? Sicherstellung einer hochreinen Synthese

- Wie erfolgt die Abscheidung auf dem Substrat bei CVD? Meistern Sie das Wachstum dünner Schichten mit präziser Kontrolle

- Welche fortgeschrittenen Strategien können angewendet werden, um die Vorteile von CVD-Beschichtungen zu maximieren? Entfalten Sie Spitzenleistung durch Expertenzusammenarbeit

- Welche physikalischen Bedingungen beeinflussen die Graphenproduktion? Meistern Sie die CVD-Synthese für hochwertige Ergebnisse

- Wie wird CVD in der Luft- und Raumfahrtindustrie eingesetzt? Verbessern Sie die Motorleistung mit Schutzbeschichtungen

- Wie wirkt Natriumchlorid (NaCl) als Wachstumsförderer für WS2 CVD? Beherrschung der Nanolayer-Morphologie

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen

- Was ist ein CVD-Reaktor zur chemischen Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen