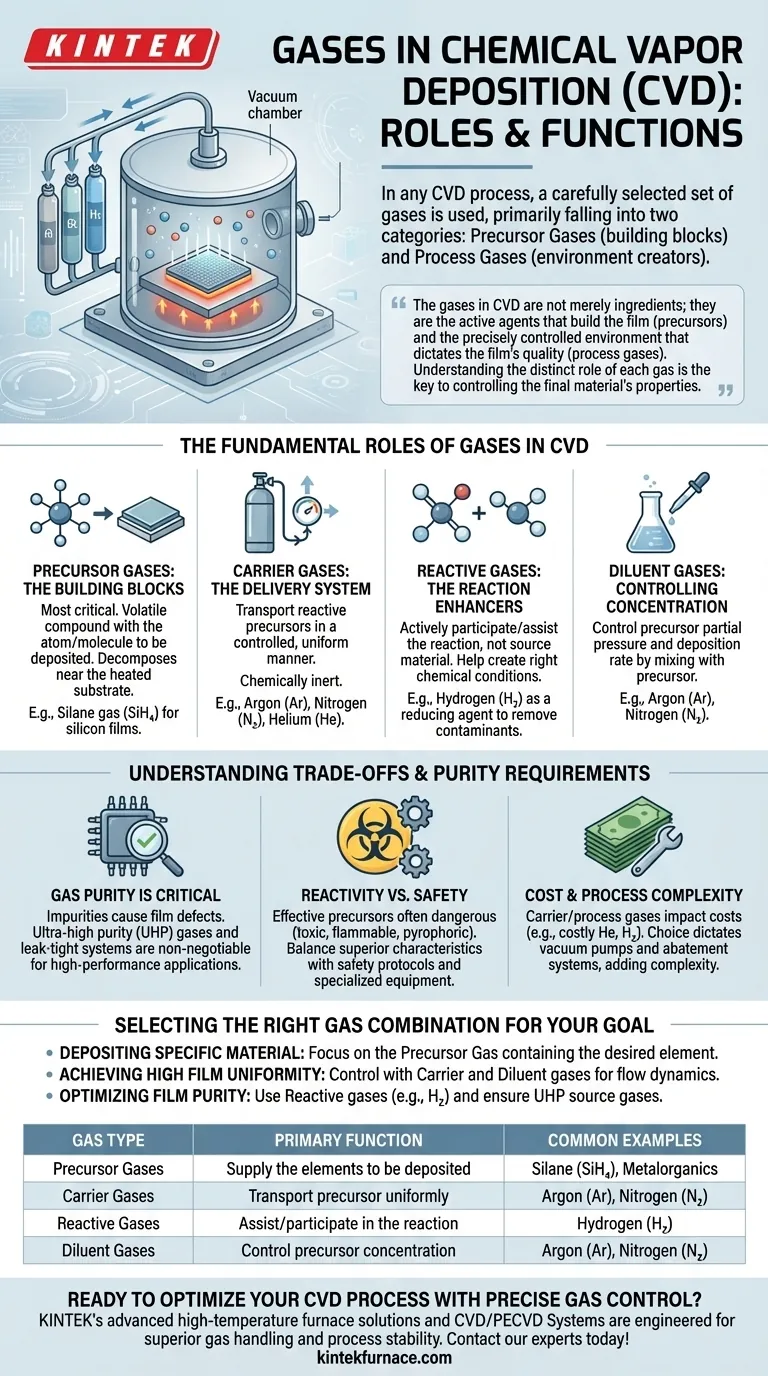

Bei jedem Prozess der chemischen Gasphasenabscheidung (CVD) wird eine sorgfältig ausgewählte Gruppe von Gasen verwendet, die hauptsächlich in zwei Kategorien fallen: Vorläufergase, die die Elemente enthalten, die auf einer Oberfläche abgeschieden werden sollen, und Prozessgase, wie Wasserstoff, Argon oder Stickstoff, die die notwendige Umgebung für eine effiziente und qualitativ hochwertige Reaktion schaffen.

Die Gase bei der CVD sind nicht nur Zutaten; sie sind die aktiven Agenzien, die den Film aufbauen (Vorläufer), und die präzise kontrollierte Umgebung, die die Qualität des Films bestimmt (Prozessgase). Das Verständnis der unterschiedlichen Rolle jedes Gases ist der Schlüssel zur Kontrolle der Eigenschaften des Endmaterials.

Die grundlegenden Rollen der Gase bei der CVD

Die chemische Gasphasenabscheidung ist im Grunde ein gasphasenbasiertes Verfahren. Ein Substrat wird in einer Vakuumkammer erhitzt, während Gase eingeleitet werden, die dann auf der Oberfläche des Substrats reagieren oder zersetzen, um den gewünschten dünnen Film zu bilden. Jedes Gas hat eine sehr spezifische Aufgabe.

Vorläufergase: Die Bausteine

Das kritischste Gas in jedem CVD-Rezept ist der Vorläufer. Dies ist eine flüchtige Verbindung, die das Atom oder Molekül enthält, das Sie abscheiden möchten.

Wenn es in der Nähe des Substrats erhitzt wird, zersetzt sich das Vorläufergas und hinterlässt das gewünschte Element. Um beispielsweise einen Siliziumfilm abzuscheiden, wird oft Silangas (SiH₄) als Vorläufer verwendet.

Trägergase: Das Liefersystem

Vorläufergase sind oft sehr reaktiv und müssen auf kontrollierte, gleichmäßige Weise zum Substrat transportiert werden. Dies ist die Aufgabe eines Trägergases.

Diese Gase sind chemisch inert, was bedeutet, dass sie nicht an der Hauptreaktion teilnehmen. Häufige Beispiele sind Argon (Ar), Stickstoff (N₂) und manchmal Helium (He). Ihr Zweck ist es, die Vorläufermoleküle zu transportieren und einen stabilen, konsistenten Fluss über das Substrat zu gewährleisten.

Reaktive Gase: Die Reaktionsverstärker

Einige Gase werden hinzugefügt, um aktiv an der chemischen Reaktion teilzunehmen oder diese zu unterstützen. Sie sind nicht die Quelle des abgeschiedenen Materials, helfen aber, die richtigen chemischen Bedingungen zu schaffen.

Wasserstoff (H₂) ist ein klassisches Beispiel. Er kann als Reduktionsmittel wirken, unerwünschte Elemente (wie Sauerstoff oder Kohlenstoff) aus dem wachsenden Film entfernen und so ein reineres Endprodukt gewährleisten. Er kann auch helfen, die Oberflächenreaktionsrate zu „katalysieren“ oder zu erhöhen.

Verdünnungsgase: Kontrolle der Konzentration

Bei vielen Prozessen ist das Vorläufergas allein zu konzentriert, was zu einer zu schnellen und schwer kontrollierbaren Abscheiderate führen könnte.

Inerte Gase wie Argon und Stickstoff dienen auch als Verdünnungsmittel. Durch das Mischen des Vorläufers mit einem großen Volumen eines Verdünnungsgases können Sie den Partialdruck des Vorläufers präzise steuern, was wiederum die Abscheiderate und die Schichtgleichmäßigkeit steuert.

Verständnis der Kompromisse und Reinheitsanforderungen

Die Wahl der Gase ist ein Abwägen zwischen Leistung, Sicherheit und Kosten. Jede Entscheidung hat direkte Auswirkungen auf den Prozess und das Endprodukt.

Die entscheidende Rolle der Gasreinheit

Verunreinigungen in den Quellgasen sind die Hauptursache für Schichtdefekte. Schon Spurenmengen von Wasser oder Sauerstoff (gemessen in Teilen pro Milliarde) können den Prozess kontaminieren und zu schlechter Schichtqualität oder Geräteausfall führen.

Daher sind die Verwendung von Gasen höchster Reinheit (UHP) und die Aufrechterhaltung eines leckfreien Vakuumsystems für Hochleistungsanwendungen wie die Halbleiterfertigung nicht verhandelbar.

Reaktivität vs. Sicherheit

Die effektivsten Vorläufergase sind oft die gefährlichsten. Viele sind hochgiftig, entzündlich oder pyrophor (entzünden sich spontan an der Luft).

Ingenieure müssen die überlegenen Abscheidungseigenschaften eines bestimmten Vorläufers gegen die erheblichen Sicherheitsprotokolle, Spezialausrüstungen und Handhabungsverfahren abwägen, die er erfordert.

Kosten und Prozesskomplexität

Auch Träger- und Prozessgase wirken sich auf die Kosten aus. Während Argon und Stickstoff relativ kostengünstig und reichlich vorhanden sind, können andere Gase wie Helium oder Wasserstoff teurer sein.

Die Wahl des Gases bestimmt auch die Art der erforderlichen Vakuumpumpen und Abgasbehandlungssysteme (Abgasreinigung), was dem gesamten CVD-System weitere Kosten- und Komplexitätsebenen hinzufügt.

Auswahl der richtigen Gaskombination für Ihr Ziel

Die optimale Gasmischung hängt vollständig von dem Material ab, das Sie abscheiden, und den Eigenschaften ab, die Sie erzielen möchten. Nutzen Sie die Rolle jedes Gases als Ihren Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines bestimmten Materials liegt: Ihre erste und wichtigste Entscheidung ist die Auswahl des Vorläufergases, das das gewünschte Element enthält.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Schichtgleichmäßigkeit liegt: Ihre Stellschrauben sind die Träger- und Verdünnungsgase, die die Strömungsdynamik und die Vorläuferkonzentration über das Substrat bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Schichtreinheit liegt: Ihre Aufmerksamkeit muss darauf gerichtet sein, reaktive Gase wie Wasserstoff zur Entfernung von Verunreinigungen zu verwenden und sicherzustellen, dass alle Quellgase von höchster Reinheit sind.

Letztendlich bedeutet die Beherrschung der CVD die Beherrschung der präzisen Steuerung und Wechselwirkung dieser wesentlichen Gase.

Zusammenfassungstabelle:

| Gasart | Hauptfunktion | Häufige Beispiele |

|---|---|---|

| Vorläufergase | Liefern die abzuscheidenden Elemente | Silan (SiH₄), Metallorganische Verbindungen |

| Trägergase | Transportieren den Vorläufer gleichmäßig | Argon (Ar), Stickstoff (N₂) |

| Reaktive Gase | Unterstützen/beteiligen sich an der Reaktion | Wasserstoff (H₂) |

| Verdünnungsgase | Steuern die Vorläuferkonzentration | Argon (Ar), Stickstoff (N₂) |

Bereit, Ihren CVD-Prozess durch präzise Gassteuerung zu optimieren? KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, sind für überlegene Gasführung und Prozessstabilität ausgelegt. Unsere starken internen F&E- und Fertigungskapazitäten ermöglichen eine tiefe Anpassung an Ihre einzigartigen experimentellen Anforderungen und gewährleisten hochreine, gleichmäßige Schichten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse