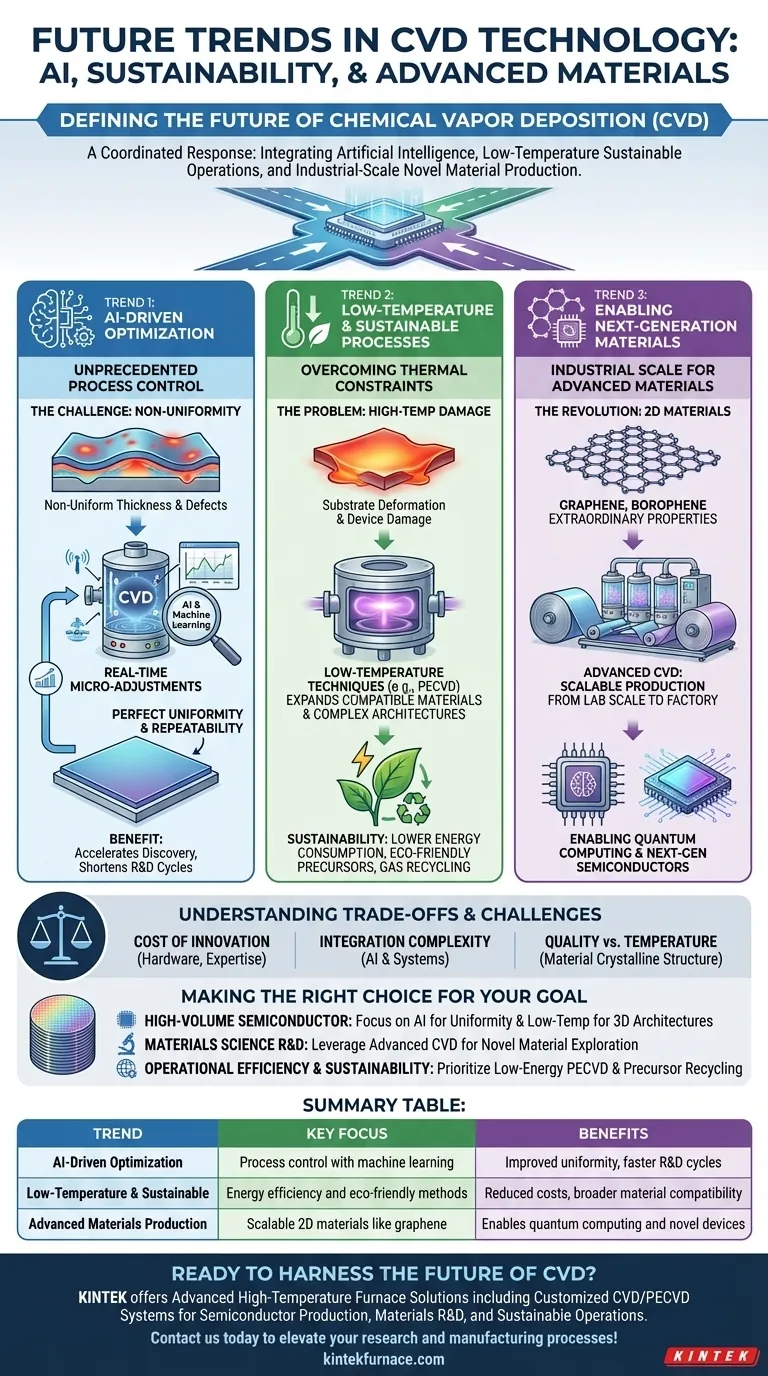

Die Zukunft der Chemischen Gasphasenabscheidung (CVD) wird von drei primären Kräften bestimmt: der Integration von künstlicher Intelligenz zur Prozesskontrolle, dem dringenden Drang zu niedrigeren Temperaturen und nachhaltigem Betrieb sowie dem Bestreben, neuartige, fortschrittliche Materialien im industriellen Maßstab herzustellen. Diese Trends sind keine isolierten Verbesserungen, sondern eine koordinierte Antwort auf die steigenden Anforderungen der Elektronik der nächsten Generation, des Quantencomputings und der nachhaltigen Fertigung.

Im Kern geht es bei der Entwicklung der CVD nicht mehr nur darum, bekannte Materialien besser abzuscheiden. Es geht darum, grundlegende Einschränkungen in Bezug auf Temperatur, Kosten und Umweltauswirkungen zu überwinden, um die Schaffung von Geräten und Strukturen der nächsten Generation zu ermöglichen, die derzeit im großen Maßstab nicht hergestellt werden können.

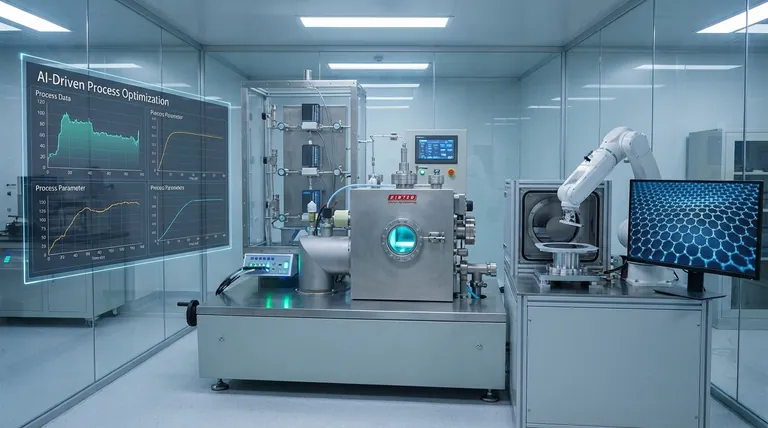

Trend 1: KI-gesteuerte Optimierung für beispiellose Kontrolle

Das Problem der Ungleichmäßigkeit

Eine klassische Herausforderung bei CVD ist das Erreichen einer perfekt gleichmäßigen Schichtdicke und -eigenschaften, insbesondere auf den großen Substraten, die in der modernen Halbleiter- und Displayfertigung verwendet werden. Geringfügige Schwankungen in Temperatur, Druck oder Gasfluss können zu Defekten und inkonsistenter Geräteleistung führen.

KI als Prozesswächter

Die Zukunft der Prozesskontrolle ist die KI-gesteuerte Optimierung. Durch die Integration von maschinellen Lernalgorithmen mit Echtzeit-Sensordaten können CVD-Systeme kontinuierliche Mikroeinstellungen der Prozessparameter vornehmen. Dies gewährleistet eine unübertroffene Gleichmäßigkeit und Wiederholbarkeit und begegnet direkt der Herausforderung der großflächigen Abscheidung.

Jenseits der Kontrolle: Beschleunigung der Entdeckung

Diese intelligente Kontrolle geht über die Aufrechterhaltung der Konsistenz hinaus. KI kann auch verwendet werden, um Abscheidungsbedingungen für völlig neue Materialien schnell zu erforschen und zu optimieren, wodurch der Forschungs- und Entwicklungszyklus drastisch verkürzt wird.

Trend 2: Der Vorstoß für Niedertemperatur- und nachhaltige Prozesse

Überwindung thermischer Einschränkungen

Herkömmliche thermische CVD erfordert extrem hohe Temperaturen. Diese Hitze kann empfindliche Substrate wie Polymere verformen oder sogar zerstören oder zuvor gefertigte Schichten in einem komplexen Halbleiterbauelement beschädigen.

Der Aufstieg der Niedertemperatur-CVD

Eine wichtige Entwicklungsrichtung ist die Verfeinerung von Niedertemperaturtechniken, wie der Plasma-Enhanced CVD (PECVD). Diese Methoden ermöglichen eine hochwertige Filmabscheidung bei deutlich niedrigeren Temperaturen, erweitern die Palette der kompatiblen Materialien und ermöglichen komplexere, mehrschichtige Gerätearchitekturen.

Reduzierung des Umwelt- und Energieverbrauchs

Dieser Trend hat einen entscheidenden doppelten Nutzen: Nachhaltigkeit. Niedertemperaturprozesse verbrauchen von Natur aus weniger Energie, wodurch die Betriebskosten und der CO2-Fußabdruck reduziert werden. Darüber hinaus konzentriert sich die aktive Forschung auf die Entwicklung von umweltfreundlichen Präkursorchemikalien und Gasrecyclingsystemen, um giftige Nebenprodukte und Abfälle zu minimieren.

Trend 3: Ermöglichung der nächsten Materialgeneration

Die 2D-Materialien-Revolution

CVD entwickelt sich zur Schlüsseltechnologie für die Herstellung revolutionärer 2D-Materialien, wie Graphen und Borophen. Diese einschichtigen Materialien besitzen außergewöhnliche elektronische und mechanische Eigenschaften, die sie für zukünftige Technologien unerlässlich machen.

Die Herausforderung der Skalierbarkeit

Das Versprechen von 2D-Materialien kann nur eingelöst werden, wenn sie zuverlässig, fehlerfrei und im industriellen Maßstab hergestellt werden können. Fortschrittliche CVD-Techniken werden speziell entwickelt, um dieses Problem zu lösen und diese Materialien vom Labor in die Fabrik zu bringen.

Auswirkungen auf das Next-Gen Computing

Die Fähigkeit, hochwertige, großflächige 2D-Materialien mittels CVD herzustellen, ist ein entscheidender Wegbereiter für das Quantencomputing und Halbleiter der nächsten Generation. Diese Anwendungen erfordern ein Maß an Materialperfektion und Skalierbarkeit, das nur fortschrittliche Abscheidungstechnologien bieten können.

Verständnis der Kompromisse und Herausforderungen

Die Kosten der Innovation

Die Implementierung von KI-Steuerungssystemen und die Entwicklung neuer Niedertemperaturprozesse erfordern erhebliche Vorabinvestitionen sowohl in Hardware als auch in Fachwissen. Ebenso sind neuartige Präkursormaterialien oft teuer, was eine Kostenbarriere für die Akzeptanz darstellt.

Integrationskomplexität

KI-gesteuerte Systeme sind nicht "Plug-and-Play". Sie erfordern eine sorgfältige Integration in die bestehende Hardware und spezialisiertes Wissen, um die Steuerungsalgorithmen effektiv zu warten und abzustimmen.

Qualität vs. Temperatur

Während Niedertemperaturprozesse viele Probleme lösen, kann ein wichtiger Kompromiss die Filmqualität sein. Für einige spezifische Materialien kann die kristalline Struktur und Dichte, die bei hohen Temperaturen erreicht wird, immer noch besser sein als das, was mit aktuellen Niedertemperaturmethoden möglich ist.

Die richtige Wahl für Ihr Ziel treffen

Um diese Trends zu navigieren, ist es entscheidend, sie an Ihren spezifischen Zielen auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung in großen Stückzahlen liegt: Der doppelte Vorteil von KI für die Gleichmäßigkeit großer Wafer und von Niedertemperaturprozessen für fortschrittliche 3D-Chiparchitekturen sind Ihre wichtigsten Trends.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und F&E liegt: Ihre wichtigste Erkenntnis ist die Nutzung fortschrittlicher CVD, um neuartige Materialien wie 2D-Filme zu erforschen und zu skalieren, die zuvor Laborkuriositäten waren.

- Wenn Ihr Hauptaugenmerk auf operativer Effizienz und Nachhaltigkeit liegt: Die wichtigsten Entwicklungen sind energieeffiziente PECVD und die laufende Forschung zum Präkursorrecycling, um sowohl Kosten als auch Umweltauswirkungen zu reduzieren.

Letztendlich liegt die Zukunft der CVD in ihrer Transformation von einem Abscheidungswerkzeug zu einer intelligenten, nachhaltigen und vielseitigen fortschrittlichen Fertigungsplattform.

Zusammenfassungstabelle:

| Trend | Schwerpunkt | Vorteile |

|---|---|---|

| KI-gesteuerte Optimierung | Prozesskontrolle mit maschinellem Lernen | Verbesserte Gleichmäßigkeit, schnellere F&E-Zyklen |

| Niedertemperatur- und nachhaltige Prozesse | Energieeffizienz und umweltfreundliche Methoden | Reduzierte Kosten, breitere Materialkompatibilität |

| Produktion fortschrittlicher Materialien | Skalierbare 2D-Materialien wie Graphen | Ermöglicht Quantencomputing und neuartige Geräte |

Bereit, die Zukunft der CVD für Ihr Labor zu nutzen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Halbleiterproduktion, Materialforschung und -entwicklung oder nachhaltige Operationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition