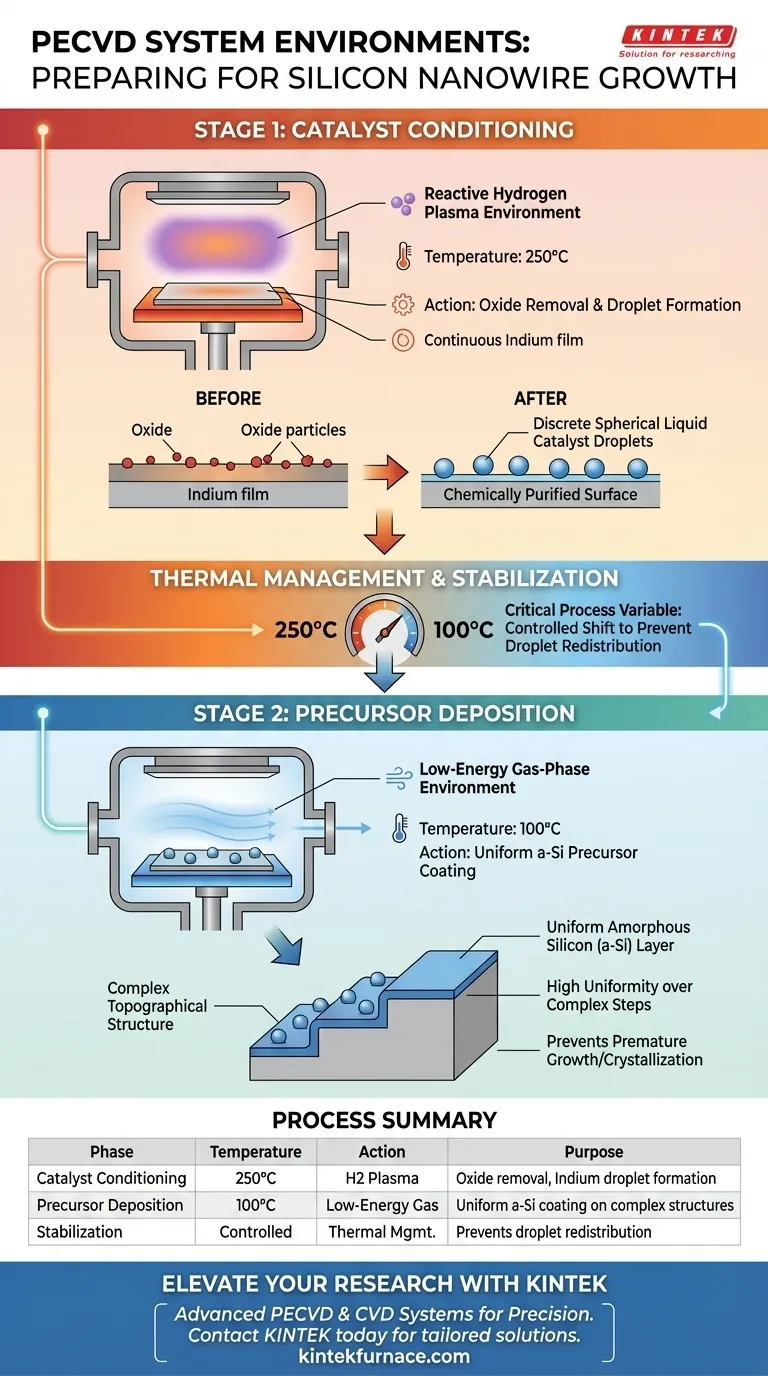

Vor dem Wachstum von Silizium-Nanodrähten schafft ein PECVD-System (Plasma Enhanced Chemical Vapor Deposition) zwei verschiedene physikalische und chemische Umgebungen: eine reaktive Wasserstoffplasma-Umgebung bei 250 °C zur Katalysatorkonditionierung und eine gasphasige Umgebung mit geringer Energie bei 100 °C zur gleichmäßigen Abscheidung von Vorläufermaterial. Diese Schritte sind entscheidend für die Umwandlung von Metallfilmen in aktive Katalysatoren und die korrekte Positionierung des Silizium-Quellmaterials für das Wachstum.

Das PECVD-System bereitet das Substrat vor, indem es thermische Energie mit Plasmawechselwirkungen kombiniert, um Katalysatertropfen physikalisch zu formen und Oberflächen chemisch zu reinigen, während gleichzeitig eine Niedertemperaturumgebung für eine präzise Materialbeschichtung bereitgestellt wird.

Konditionierung der Katalysatorschnittstelle

Die Wasserstoffplasma-Umgebung

Zur Vorbereitung des Substrats für das Wachstum leitet das PECVD-System eine Hochtemperaturphase bei 250 °C ein.

In dieser Umgebung führt das System eine Wasserstoffplasma-Behandlung durch. Diese chemische Umgebung ist hochreaktiv und zielt speziell auf die Oberfläche der abgeschiedenen Indiumfilme ab.

Oxidentfernung und Tropfenbildung

Die physikalische Auswirkung dieser Umgebung ist transformativ. Die Kombination aus thermischer Energie und Plasmawechselwirkung zwingt den kontinuierlichen Indiumfilm, sich aufzubrechen.

Dadurch wandelt sich der Film in diskrete, kugelförmige, flüssige Katalysatertropfen um, die als Keime für das Nanodrahtwachstum dienen. Gleichzeitig reagiert das Wasserstoffplasma chemisch mit der Oberfläche, um Oxide zu entfernen, und sorgt so für eine reine Schnittstelle zwischen Katalysator und Substrat.

Etablierung der Vorläuferschicht

Gasphasen-Umgebung mit geringer Energie

Nach der Vorbereitung des Katalysators wechselt das PECVD-System zu einem deutlich niedrigeren thermischen Profil von 100 °C.

Diese Umgebung ist für die In-situ-Abscheidung des Wachstumsmaterials konzipiert. Insbesondere ermöglicht sie die Abscheidung von amorphem Silizium (a-Si) als Vorläuferschichten, ohne vorzeitiges Wachstum oder Kristallisation auszulösen.

Gleichmäßigkeit über komplexe Topografien hinweg

Das wichtigste physikalische Merkmal dieser 100 °C-Umgebung ist ihre hohe Gleichmäßigkeit.

Da die Gasphasen-Umgebung energiearm ist, kann sich das Vorläufermaterial gleichmäßig ablagern. Dies stellt sicher, dass die a-Si-Schicht komplexe, stufenartige topografische Strukturen effektiv bedeckt und Abschattungseffekte oder eine ungleichmäßige Verteilung des Quellmaterials verhindert.

Verständnis der Prozesskompromisse

Überlegungen zum Wärmemanagement

Der Übergang zwischen diesen beiden Umgebungen stellt eine kritische Prozessvariable dar.

Sie müssen den Übergang von der 250 °C Katalysatorbehandlung zur 100 °C Vorläuferabscheidung sorgfältig steuern. Wenn die Temperatur nicht am unteren Sollwert stabilisiert wird, könnte dies die Viskosität oder Verteilung der flüssigen Indiumtropfen verändern, bevor die Siliziumschicht aufgetragen wird.

Oberflächenenergie vs. Abscheidungsrate

Die energiearme Umgebung bei 100 °C priorisiert Gleichmäßigkeit gegenüber der Abscheidungsgeschwindigkeit.

Dies gewährleistet zwar eine ausgezeichnete Abdeckung auf komplexen Stufen, erfordert jedoch eine präzise Steuerung des Gasflusses, um die amorphe Natur des Siliziums aufrechtzuerhalten. Höhere Energien in dieser Phase könnten versehentlich eine Kristallisation in der a-Si-Schicht auslösen und den beabsichtigten Nanodrahtwachstumsmechanismus später stören.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr Silizium-Nanodrahtwachstum zu optimieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Katalysatoraktivität liegt: Priorisieren Sie den 250 °C Wasserstoffplasmaschritt, um eine vollständige Oxidentfernung und die Bildung perfekt kugelförmiger Indiumtropfen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abdeckung komplexer Geometrien liegt: Verlassen Sie sich auf die 100 °C energiearme Umgebung, um eine gleichmäßige a-Si-Beschichtung über stufenartige Strukturen ohne Lücken zu erzielen.

Der Erfolg dieses Prozesses beruht auf der klaren Trennung und präzisen Steuerung dieser beiden vorbereitenden Umgebungen.

Zusammenfassungstabelle:

| Umgebungsphase | Temperatur | Chemische/Physikalische Aktion | Hauptzweck |

|---|---|---|---|

| Katalysatorkonditionierung | 250°C | Wasserstoffplasma-Behandlung | Oxidentfernung und Bildung von Indium-Katalysatortropfen |

| Vorläuferabscheidung | 100°C | Energiearme Gasphase | Gleichmäßige Abscheidung von amorphem Silizium (a-Si) auf komplexen Strukturen |

| Stabilisierung | Kontrolliert | Wärmemanagement | Verhindert Tropfenumverteilung und vorzeitige Kristallisation |

Erweitern Sie Ihre Nanotechnologieforschung mit KINTEK

Präzision ist beim Wachstum von Silizium-Nanodrähten von größter Bedeutung. Ob Sie Katalysatoren konditionieren oder gleichmäßige Vorläuferschichten abscheiden, die fortschrittlichen PECVD- und CVD-Systeme von KINTEK bieten die thermische Stabilität und Plasmasteuerung, die für Ihre komplexesten topografischen Strukturen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Hochtemperatur-Laböfen an – einschließlich Muffel-, Rohr-, Dreh- und Vakuumsystemen –, die auf die einzigartigen Bedürfnisse der Spitzenmaterialwissenschaft zugeschnitten sind.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und die Wachstumsergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie verbessert PECVD die elektrischen Eigenschaften von abgeschiedenen Schichten? Verbesserung der Isolation und Reduzierung von Leckströmen

- Welche Eigenschaften können mittels PECVD abgeschiedene Schichten aufweisen? Entdecken Sie vielseitige Beschichtungen für Ihre Anwendungen

- Wie wird PECVD in der biomedizinischen Forschung eingesetzt? Erschließen Sie die fortschrittliche Oberflächentechnik für medizinische Geräte

- Was ist der PECVD-Prozess? Ermöglicht die Abscheidung hochwertiger Dünnschichten bei niedriger Temperatur

- Welche Rolle spielt PECVD bei der Herstellung optischer Beschichtungen? Präzise Dünnschichten für verbesserte Optik

- Was sind die Grundlagen der PECVD? Entdecken Sie die Abscheidung von Dünnschichten bei niedrigen Temperaturen

- Welche Materialien sind im PECVD-System erlaubt? Sorgen Sie für Kompatibilität für eine überragende Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterindustrie? Ermöglichung der Chip-Fertigung bei niedriger Temperatur und hoher Leistung