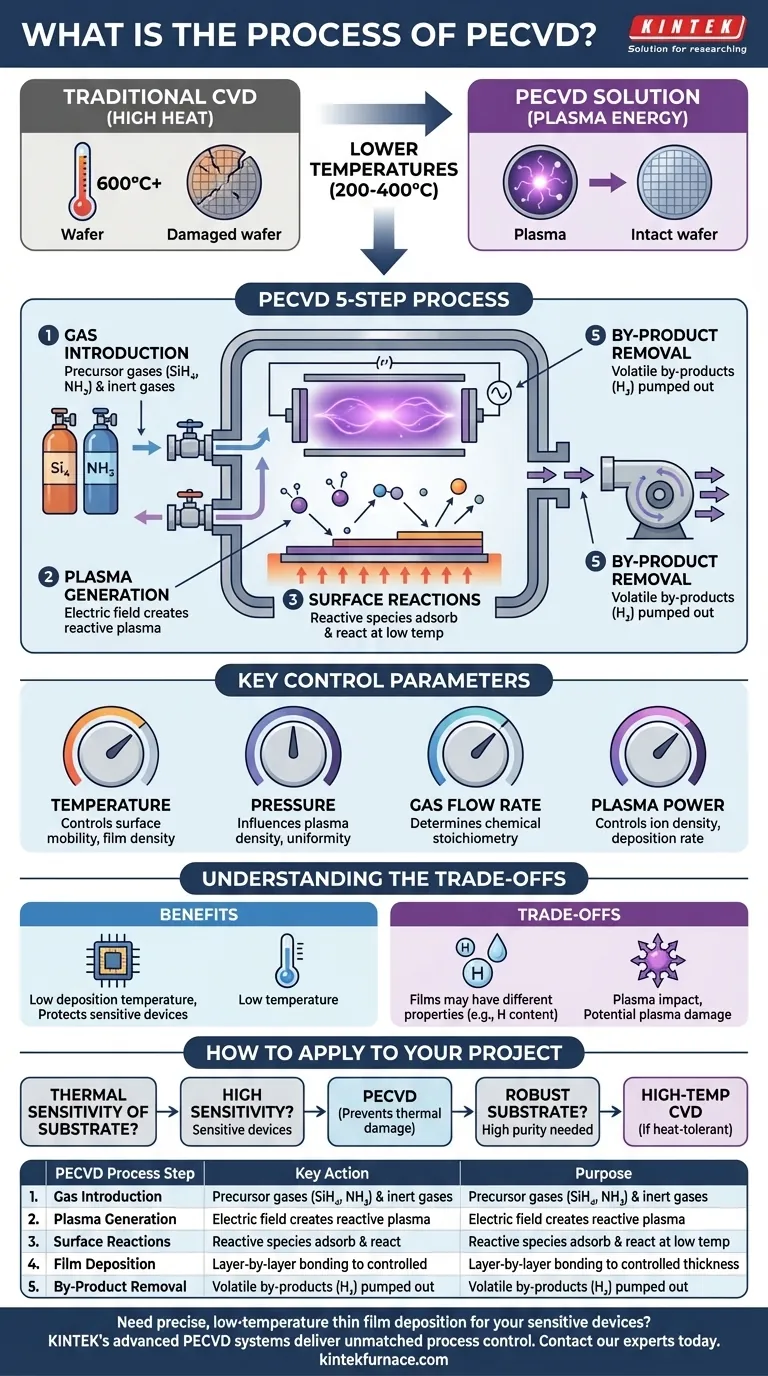

Kurz gesagt, der PECVD-Prozess verwendet ein angeregtes Plasma, um Vorläufergase aufzuspalten und einen dünnen festen Film auf einem Substrat abzuscheiden. Es ist eine fünfstufige Abfolge: Einführung von Reaktionsgasen in eine Vakuumkammer, Anlegen eines elektrischen Feldes zur Erzeugung eines Plasmas, Ermöglichen der Reaktion reaktiver Spezies aus dem Plasma auf der Substratoberfläche, schichtweiser Aufbau des Films und schließlich Entfernung der gasförmigen Nebenprodukte.

Die zentrale Herausforderung bei der modernen Gerätefertigung ist die Abscheidung hochwertiger Filme ohne die schädlichen Auswirkungen hoher Hitze. PECVD löst dies, indem es intensive thermische Energie durch Plasmaenergie ersetzt, wodurch chemische Reaktionen bei deutlich niedrigeren Temperaturen ablaufen können.

Das Problem: Warum hohe Temperaturen ein Hindernis sind

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) ist extreme Hitze (oft >600°C) der Motor, der chemische Reaktionen antreibt. Die thermische Energie ist notwendig, um stabile Gasmoleküle aufzubrechen, damit sie reagieren und einen Film auf einem Substrat bilden können.

Für viele fortschrittliche Anwendungen, wie die Halbleiterfertigung, sind hohe Temperaturen jedoch zerstörerisch. Sie können die empfindlichen, bereits vorhandenen strukturierten Schaltkreise auf einem Siliziumwafer beschädigen oder verändern. Diese thermische Budgetbeschränkung führte zu der Notwendigkeit einer anderen Energiequelle.

Wie PECVD funktioniert: Eine Schritt-für-Schritt-Analyse

Die PECVD-Technologie umgeht das Hitzeproblem, indem sie ein energieintensives Plasma bei niedriger Temperatur erzeugt. Dies geschieht typischerweise in einer Vakuumkammer, die zwei parallele Elektroden enthält.

Schritt 1: Gaseinführung

Der Prozess beginnt mit der Einführung sorgfältig abgemessener Vorläufergase in die Reaktionskammer. Um beispielsweise einen Siliziumnitridfilm zu erzeugen, werden Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet, oft verdünnt mit Inertgasen wie Stickstoff.

Schritt 2: Plasmaerzeugung

Ein hochfrequentes elektrisches oder magnetisches Feld wird über die Elektroden in der Kammer angelegt. Dieses Feld energetisiert das Gasgemisch und löst Elektronen von einigen der Gasmoleküle.

Diese freien Elektronen kollidieren mit anderen neutralen Gasmolekülen und erzeugen eine Kaskade von Ionen und anderen hochreaktiven Spezies. Dieses ionisierte Gas ist das Plasma, das leuchtet und immense chemische potenzielle Energie ohne hohe Hitze enthält.

Schritt 3: Oberflächenreaktionen

Die im Plasma erzeugten reaktiven chemischen Spezies diffundieren zum beheizten Substrat, das typischerweise bei einer viel niedrigeren Temperatur (200-400°C) als bei der traditionellen CVD gehalten wird.

Diese aktivierten Moleküle adsorbieren auf der Substratoberfläche. Da sie sich bereits in einem hochreaktiven Zustand befinden, gehen sie leicht chemische Reaktionen ein, um das gewünschte feste Material zu bilden.

Schritt 4: Filmabscheidung

Die Produkte dieser Oberflächenreaktionen binden an das Substrat und bilden einen dünnen, festen Film. Dieser Prozess setzt sich fort und baut den Film Schicht für Schicht zu einer präzise kontrollierten Dicke auf, die von wenigen Nanometern bis zu mehreren Mikrometern reichen kann.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte (zum Beispiel Wasserstoffgas). Ein kontinuierliches Vakuumsystem pumpt diese Nebenprodukte aktiv aus der Kammer, um einen sauberen Prozess und eine reine Filmabscheidung zu gewährleisten.

Das Ergebnis meistern: Wichtige Kontrollparameter

Die Qualität, Dicke und Eigenschaften des abgeschiedenen Films sind kein Zufall. Sie werden durch die präzise Abstimmung von vier Schlüsselprozessparametern gesteuert.

Temperatur

Obwohl PECVD ein „Niedertemperatur“-Prozess ist, spielt die Substrattemperatur immer noch eine entscheidende Rolle bei der Steuerung der Oberflächenmobilität und der chemischen Reaktionsraten, was die endgültige Filmdichte und -spannung beeinflusst.

Druck

Der Druck in der Kammer (typischerweise <0,1 Torr) beeinflusst die Dichte des Plasmas und die mittlere freie Weglänge der Gasmoleküle. Dies wirkt sich auf die Gleichmäßigkeit des Films über das Substrat aus.

Gasflussrate

Die Flussrate jedes Vorläufergases bestimmt die chemische Stöchiometrie des Films. Die Anpassung des Verhältnisses von Silan zu Ammoniak beispielsweise verändert direkt die Eigenschaften des resultierenden Siliziumnitridfilms.

Plasmaleistung

Die zur Plasmaerzeugung angelegte Leistung (oft 100-300 eV) steuert die Dichte der Ionen und reaktiven Spezies. Höhere Leistung kann die Abscheidungsrate erhöhen, birgt aber auch das Risiko einer Beschädigung des Substrats durch Ionenbeschuss.

Die Kompromisse verstehen

Keine Technologie ist ohne Kompromisse. Der Hauptvorteil von PECVD ist seine niedrige Abscheidungstemperatur, die empfindliche Geräte schützt.

Der Hauptnachteil ist, dass Filme andere Eigenschaften haben können als solche, die bei hohen Temperaturen gewachsen sind. Zum Beispiel enthält PECVD-Siliziumnitrid eine erhebliche Menge Wasserstoff, was seine elektrischen Eigenschaften beeinflussen kann. Darüber hinaus kann das Plasma selbst manchmal physikalische Schäden an der Substratoberfläche verursachen, wenn es nicht sorgfältig kontrolliert wird.

Für viele Anwendungen sind dies akzeptable Kompromisse für den entscheidenden Vorteil der Niedertemperaturverarbeitung.

So wenden Sie dies auf Ihr Projekt an

Die Wahl Ihrer Abscheidungsmethode hängt vollständig von der thermischen Empfindlichkeit Ihres Substrats und der erforderlichen Filmqualität ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem fertigen Gerät oder einem temperaturempfindlichen Material liegt: PECVD ist fast immer die richtige Wahl, da es thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und -dichte auf einem robusten Substrat liegt: Ein Hochtemperaturprozess wie Low-Pressure CVD (LPCVD) könnte eine bessere Option sein, vorausgesetzt, Ihr Material kann der Hitze standhalten.

Letztendlich ermöglicht PECVD die Schaffung komplexer, mehrschichtiger Geräte, die mit rein thermischen Methoden unmöglich herzustellen wären.

Zusammenfassungstabelle:

| PECVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinführung | Einführung von Vorläufergasen (z. B. SiH₄, NH₃) | Bereitstellung von Reaktanten für die Filmbildung |

| 2. Plasmaerzeugung | Anlegen eines elektrischen Feldes zur Plasmaerzeugung | Erzeugung reaktiver Spezies ohne hohe Hitze |

| 3. Oberflächenreaktionen | Reaktive Spezies adsorbieren und reagieren auf dem Substrat | Initiierung des Filmwachstums bei niedrigen Temperaturen (200-400°C) |

| 4. Filmabscheidung | Schichtweiser Verbund von festem Material | Aufbau einer kontrollierten Dicke von Nanometern bis Mikrometern |

| 5. Entfernung von Nebenprodukten | Abpumpen flüchtiger Gase (z. B. H₂) | Aufrechterhaltung der Kammerreinheit und Filmqualität |

Benötigen Sie eine präzise, niedertemperatur-Dünnschichtabscheidung für Ihre empfindlichen Geräte? Die fortschrittlichen PECVD-Systeme von KINTEK nutzen unsere fundierte Forschung und Entwicklung sowie die hauseigene Fertigung, um eine unübertroffene Prozesskontrolle zu gewährleisten. Unsere Lösungen sind auf Halbleiter-, MEMS- und fortschrittliche Materiallabore zugeschnitten, die hochwertige Filme ohne thermische Schäden benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere anpassbare PECVD-Technologie Ihr Projekt beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung