Im Kern dient die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) als Präzisionswerkzeug zur Abscheidung hochgradig konstruierter Dünnschichten auf optische Komponenten. Dieser Prozess ist grundlegend für die Herstellung von Beschichtungen, die Licht manipulieren, wie z. B. Antireflexschichten auf Linsen, und zur Verbesserung der Haltbarkeit optischer Oberflächen mit harten, schützenden Filmen. Durch die Steuerung einer Plasmaumgebung ermöglicht PECVD Herstellern, diese Filme mit atomarer Präzision bei Temperaturen aufzubauen, die niedrig genug sind, um empfindliche optische Materialien zu schützen.

Die wesentliche Rolle von PECVD in der Optik ist ihre Fähigkeit, Niedertemperaturplasma zu nutzen, um Dünnschichten mit präzise kontrollierten optischen Eigenschaften zu erzeugen. Dies ermöglicht es, alles von Brillen bis hin zu fortschrittlichen Sensoren zu verbessern, ohne die zugrunde liegende Komponente zu beschädigen.

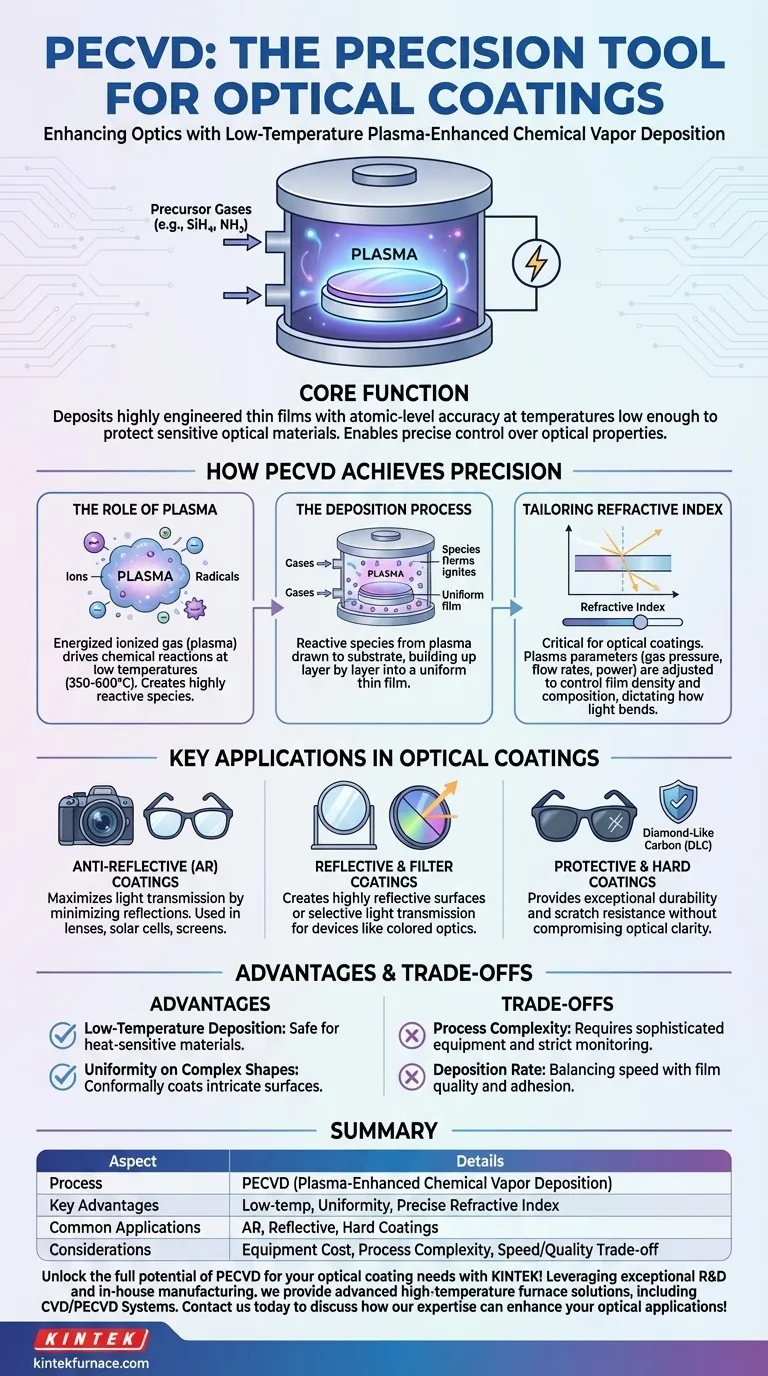

Wie PECVD präzise optische Kontrolle erreicht

Die Stärke von PECVD liegt in der Verwendung von Plasma, um chemische Reaktionen voranzutreiben, die sonst zerstörerisch hohe Temperaturen erfordern würden. Dies gibt Ingenieuren eine außergewöhnliche Kontrolle über die Eigenschaften des fertigen Films.

Die Rolle des Plasmas

Plasma, ein ionisiertes Gas, ist der Motor des PECVD-Prozesses. Es wird durch Anlegen eines elektrischen Feldes an Ausgangsgase in einer Vakuumkammer erzeugt.

Dieses energiereiche Plasma enthält hochreaktive Ionen und Radikale, die bereit sind, einen festen Film zu bilden, wodurch die erforderliche Abscheidungstemperatur im Vergleich zu konventionellen Methoden erheblich gesenkt wird.

Der Abscheidungsprozess

Der Prozess beginnt damit, dass die optische Komponente oder das Substrat in eine Vakuumkammer gelegt wird. Anschließend werden Ausgangsgase wie Silan (SiH4) und Ammoniak (NH3) eingeführt.

Ein elektrisches Feld zündet die Gase zu einem Plasma. Die reaktiven Spezies aus dem Plasma werden dann zur Oberfläche des Substrats gezogen, wo sie sich verbinden und Schicht für Schicht zu einem gleichmäßigen, festen Dünnfilm aufbauen.

Anpassung des Brechungsindex

Für optische Beschichtungen ist der Brechungsindex die kritischste Eigenschaft. Er bestimmt, wie Licht gebrochen oder reflektiert wird, wenn es auf den Film trifft.

PECVD ermöglicht eine präzise Abstimmung dieser Eigenschaft. Durch Anpassen der Plasmaparameter – wie Gasdruck, Flussraten und elektrische Leistung – können Ingenieure die Dichte und chemische Zusammensetzung des Films akribisch steuern und so seinen genauen Brechungsindex festlegen.

Schlüsselanwendungen in optischen Beschichtungen

Die Vielseitigkeit von PECVD ermöglicht eine breite Palette funktionaler Beschichtungen, die für die Leistung und Langlebigkeit moderner Optiken entscheidend sind.

Antireflexions (AR)-Beschichtungen

Reflexionen verursachen Lichtverlust und unerwünschte Blendung. PECVD wird verwendet, um einzelne oder mehrere Filmschichten mit sorgfältig ausgewählten Brechungsindizes abzuscheiden, die eine destruktive Interferenz für reflektierte Lichtwellen verursachen.

Dies maximiert die Lichtdurchlässigkeit, was für Kameraobjektive, Brillengläser, Solarzellen und Bildschirme unerlässlich ist.

Reflektierende und Filterbeschichtungen

Umgekehrt kann PECVD zur Herstellung hochreflektierender Beschichtungen für Spiegel oder spezielle optische Filter verwendet werden.

Durch das Stapeln von Materialschichten mit abwechselnd hohen und niedrigen Brechungsindizes können bestimmte Lichtwellenlängen selektiv reflektiert oder transmittiert werden, was die Schaffung farbiger optischer Geräte ermöglicht.

Schutz- und Hartbeschichtungen

Optische Oberflächen, insbesondere die von Konsumgütern wie Sonnenbrillen, müssen langlebig sein. PECVD eignet sich hervorragend zur Abscheidung harter, transparenter Filme wie Diamond-Like Carbon (DLC).

Diese Beschichtungen bieten eine außergewöhnliche Verschleiß- und Kratzfestigkeit, ohne die optische Klarheit zu beeinträchtigen. Das Verfahren ist auch bekannt für seine Fähigkeit, komplexe, gekrümmte Oberflächen gleichmäßig zu beschichten, was bei optischen Komponenten eine häufige Herausforderung darstellt.

Verständnis der Vorteile und Kompromisse

Keine Technologie ist eine Universallösung. Das Verständnis der Stärken und Einschränkungen von PECVD ist entscheidend für ihre effektive Anwendung.

Vorteil: Niedertemperaturabscheidung

Dies ist der entscheidende Vorteil von PECVD. Mit typischen Prozesstemperaturen zwischen 350-600 °C können temperaturempfindliche Materialien wie Polymere oder vormontierte optische Geräte sicher beschichtet werden, die durch Hochtemperaturprozesse beschädigt würden.

Vorteil: Gleichmäßigkeit auf komplexen Formen

Das Plasma hilft den Ausgangsgasen, komplexe und unregelmäßige Oberflächen konformal zu beschichten. Dies gewährleistet, dass eine Linse oder ein Spiegel mit komplexer Krümmung über ihre gesamte Oberfläche einen Film gleichmäßiger Dicke und Qualität erhält.

Überlegung: Prozesskomplexität

Die Leistungsfähigkeit von PECVD beruht auf ihrer präzisen Steuerung vieler Variablen. Dies erfordert ausgeklügelte und teure Geräte sowie eine strenge Prozessüberwachung von Gasflüssen, Druck und Plasmalistung, um reproduzierbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Überlegung: Abscheidungsrate

Obwohl PECVD dicke Filme erzeugen kann, gibt es oft einen direkten Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität. Der Versuch, den Prozess zu stark zu beschleunigen, kann innere Spannungen oder Defekte im Film hervorrufen, was möglicherweise seine optische Leistung oder Haftung beeinträchtigt.

Dies auf Ihr Ziel anwenden

Ihr spezifisches Ziel wird bestimmen, wie Sie die PECVD-Technologie nutzen.

- Wenn Ihr primärer Fokus auf maximaler Lichtdurchlässigkeit liegt: Sie werden PECVD verwenden, um mehrschichtige Antireflexionsbeschichtungen mit präzise abgestuften Brechungsindizes aufzubauen.

- Wenn Ihr primärer Fokus auf Haltbarkeit und Verschleißfestigkeit liegt: Sie werden PECVD einsetzen, um eine harte, transparente Beschichtung wie Diamond-Like Carbon (DLC) auf der äußersten Oberfläche abzuscheiden.

- Wenn Ihr primärer Fokus auf der Beschichtung komplexer oder hitzeempfindlicher Optiken liegt: Der Niedertemperaturprozess und die ausgezeichnete konforme Beschichtung von PECVD machen es zur definitiven Wahl gegenüber Hochtemperatur-Alternativen.

Durch die Beherrschung der Plasmaparameter erhalten Sie direkte Kontrolle über die grundlegende Wechselwirkung zwischen Licht und Ihrem Material.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) verwendet Niedertemperaturplasma für die Dünnfilmabscheidung auf optischen Komponenten. |

| Hauptvorteile | Niedertemperaturbetrieb (350-600°C), gleichmäßige Beschichtung auf komplexen Formen, präzise Steuerung des Brechungsindex. |

| Gängige Anwendungen | Antireflexbeschichtungen, Reflexions-/Filterbeschichtungen, schützende Hartbeschichtungen (z.B. Diamond-Like Carbon). |

| Überlegungen | Erfordert hochentwickelte Ausrüstung, Prozesskomplexität, Kompromisse zwischen Abscheidungsrate und Filmqualität. |

Erschließen Sie das volle Potenzial von PECVD für Ihre optischen Beschichtungsanforderungen mit KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für Antireflexionsschichten, langlebige Schutzfilme oder maßgeschneiderte Brechungsindizes. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre optischen Anwendungen verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen