Im Kern ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein Verfahren zur Abscheidung hochwertiger Dünnschichten auf einem Substrat. Im Gegensatz zur herkömmlichen Chemischen Gasphasenabscheidung (CVD), die auf hohe Temperaturen angewiesen ist, nutzt PECVD ein angeregtes Gas oder Plasma, um die chemischen Reaktionen anzutreiben. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen und macht sie zu einer entscheidenden Technologie für die Herstellung moderner Elektronik und fortschrittlicher Materialien.

Der grundlegende Vorteil von PECVD liegt in seiner Fähigkeit, die für die Abscheidung erforderliche Energie von der thermischen Hitze zu entkoppeln. Durch die Verwendung eines Plasmas zur Aktivierung von Vorläufergasen wird die Erzeugung dichter, hochleistungsfähiger Filme auf Materialien ermöglicht, die durch Hochtemperaturprozesse beschädigt oder zerstört würden.

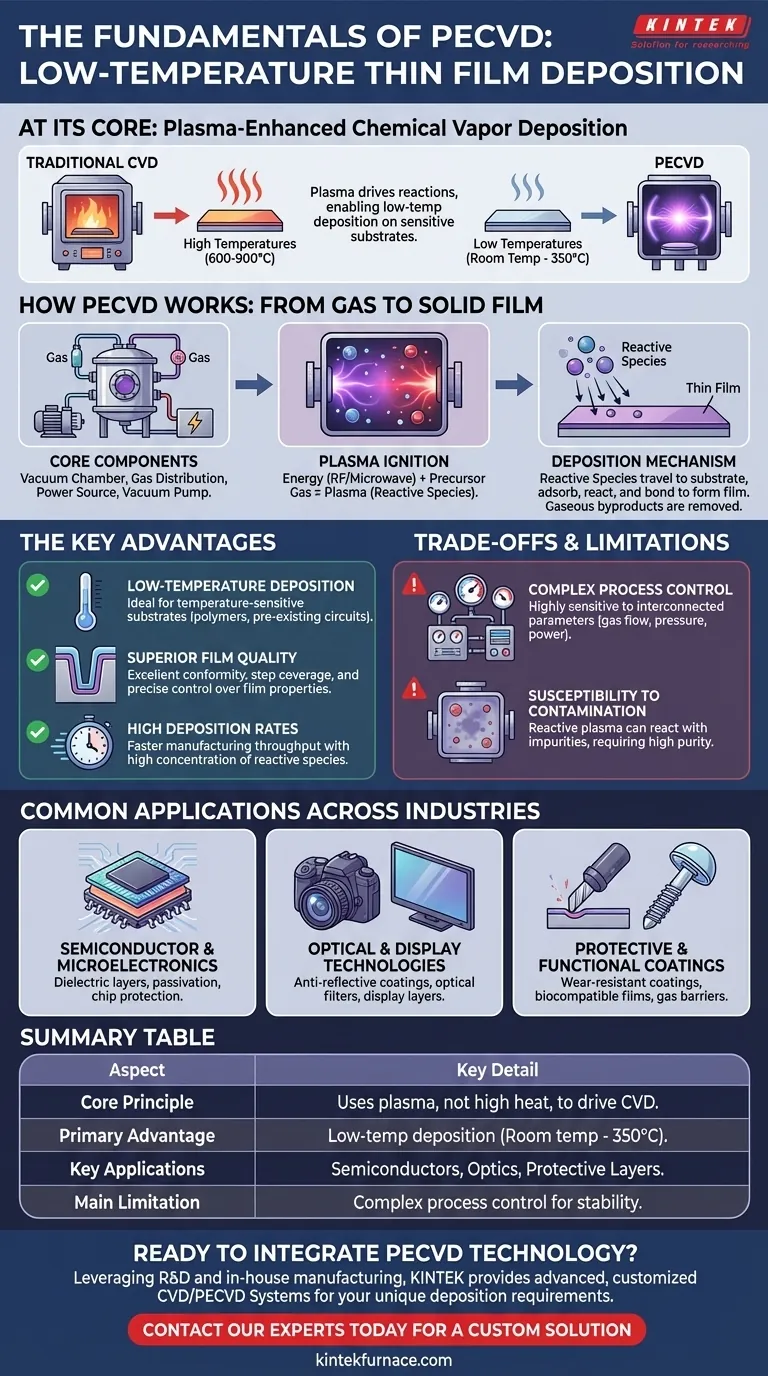

Wie PECVD funktioniert: Vom Gas zur festen Schicht

PECVD ist eine Vakuumabscheidungstechnik, die eine Abfolge von kontrollierten physikalischen und chemischen Ereignissen beinhaltet. Der Prozess findet vollständig in einer versiegelten Kammer statt, um Reinheit und Kontrolle zu gewährleisten.

Die Kernkomponenten

Ein PECVD-System basiert auf einer Vakuumkammer, in der das Substrat gehalten wird. Diese Kammer wird von einem Vakuumpumpensystem zur Entfernung von Luft und Druckkontrolle, einem Gasverteilungssystem zur Zufuhr präziser Vorläufergase und einer Stromquelle (typischerweise Hochfrequenz oder Mikrowelle) zur Erzeugung des Plasmas unterstützt.

Die Plasma-Zündung

Der Prozess beginnt mit der Einleitung spezifischer Vorläufergase in die Niederdruckkammer. Anschließend wird die Stromquelle aktiviert, die Energie auf das Gas überträgt und es in ein Plasma zündet. Ein Plasma ist ein ionisierter Materiezustand, der eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies, sogenannten Radikalen, enthält.

Der Abscheidungsmechanismus

Dieses Plasma ist der Motor des PECVD-Prozesses. Die energiereichen Spezies im Plasma bombardieren und spalten die stabilen Vorläufergasmoleküle in reaktive Spezies auf. Diese hochreaktiven Fragmente wandern dann zur Oberfläche des Substrats, wo sie adsorbieren, reagieren und sich binden, um die gewünschte feste Schicht zu bilden. Gasförmige Nebenprodukte dieser Oberflächenreaktionen werden desorbiert und vom Vakuumsystem entfernt.

Warum PECVD wählen? Die wichtigsten Vorteile

Die Verwendung von Plasma anstelle von starker Hitze bietet mehrere deutliche und starke Vorteile gegenüber herkömmlichem thermischem CVD und anderen Abscheidungsmethoden.

Der Tieftemperaturvorteil

Dies ist der Hauptgrund für die weit verbreitete Nutzung von PECVD. Die Abscheidung kann bei Temperaturen von Raumtemperatur bis etwa 350 °C erfolgen, während traditionelles CVD oft Temperaturen von 600–900 °C oder mehr erfordert. Dies macht PECVD unerlässlich für die Abscheidung von Schichten auf temperaturempfindlichen Substraten wie Polymeren, Kunststoffen oder Halbleiterwafern mit bereits vorhandenen integrierten Schaltkreisen.

Überlegene Filmqualität und Kontrolle

PECVD bietet eine ausgezeichnete Konformität, was bedeutet, dass es komplexe, nicht ebene Oberflächen und tiefe Gräben gleichmäßig beschichten kann. Diese „Stufenabdeckung“ ist weitaus besser als bei Sichtlinien-Techniken wie der Physikalischen Gasphasenabscheidung (PVD). Der Prozess ermöglicht auch eine präzise Kontrolle über Filmergebnisse wie Dichte, Spannung und chemische Zusammensetzung.

Hohe Abscheidungsraten

Durch die Erzeugung einer hohen Konzentration reaktiver Spezies im Plasma kann PECVD oft höhere Abscheidungsraten als andere Niedertemperaturtechniken erzielen, was den Fertigungsdurchsatz verbessert.

Verständnis der Kompromisse und Einschränkungen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es bringt eigene technische Herausforderungen mit sich, die eine fachkundige Steuerung erfordern.

Die Herausforderung der Prozesskontrolle

Die größte Einschränkung von PECVD ist seine Komplexität. Die Filmqualität ist hochgradig empfindlich gegenüber einer Reihe miteinander verbundener Parameter, einschließlich Gasflussraten, Druck, Kammertemperatur und Plasmaleistung. Die Erzielung einer stabilen und reproduzierbaren Abscheidung erfordert hochentwickelte Kontrollsysteme und tiefgreifende Prozesskenntnisse.

Anfälligkeit für Kontamination

Die hochreaktive Natur des Plasmas bedeutet, dass es mit allen im Reaktor vorhandenen Verunreinigungen, wie Restwasser oder Stickstoff, reagieren kann. Dies macht den Prozess hochgradig anfällig für Kontaminationen, was die Filmqualität beeinträchtigen kann. Hochreine Vorläufergase und ein robustes Vakuumsystem sind nicht verhandelbar.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten von PECVD haben es zu einer Schlüsseltechnologie in mehreren Hightech-Bereichen gemacht.

In der Halbleiter- und Mikroelektronik

PECVD ist für die Herstellung von Mikrochips unerlässlich. Es wird zur Abscheidung dielektrischer (isolierender) Schichten wie Siliziumdioxid und Siliziumnitrid sowie von Passivierungsschichten verwendet, die den Chip vor Umwelteinflüssen schützen.

Für optische und Display-Technologien

Die präzise Kontrolle der Filmergebnisse macht PECVD ideal für die Herstellung von mehrschichtigen optischen Beschichtungen, wie Antireflexbeschichtungen auf Linsen und Filtern. Es wird auch intensiv bei der Herstellung von Flachbildschirmen eingesetzt.

Für Schutz- und Funktionsbeschichtungen

Das Verfahren wird zur Herstellung von harten, verschleißfesten Beschichtungen auf Schneidwerkzeugen, biokompatiblen Beschichtungen auf medizinischen Implantaten und undurchlässigen Gassperrfilmen für flexible Elektronik und fortschrittliche Lebensmittelverpackungen verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Materialeigenschaften, Substrateinschränkungen und den Leistungsanforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die definitive Wahl, da seine plasmaangetriebene Chemie den Bedarf an schädlicher hoher Hitze vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung komplexer, konformer Beschichtungen liegt: PECVD bietet eine überlegene Abdeckung komplexer 3D-Geometrien im Vergleich zu Sichtlinienmethoden.

- Wenn Ihr Hauptaugenmerk auf Prozess Einfachheit oder niedrigsten Anfangskosten liegt: Beachten Sie, dass PECVD erhebliche Investitionen in Präzisionsausrüstung und Prozesskontrolle erfordert und komplexer sein kann als Alternativen wie PVD.

Letztendlich ist PECVD eine ermöglichende Technologie, die es Ingenieuren und Wissenschaftlern erlaubt, fortschrittliche Geräte und Materialien zu bauen, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Grundprinzip | Verwendet Plasma, nicht hohe Hitze, um die chemische Gasphasenabscheidung anzutreiben. |

| Hauptvorteil | Ermöglicht Abscheidung bei niedrigen Temperaturen (Raumtemperatur bis ca. 350 °C). |

| Hauptanwendungen | Halbleiterfertigung, optische Beschichtungen, Schutzschichten. |

| Haupteinschränkung | Komplexe Prozesskontrolle für stabile, reproduzierbare Ergebnisse erforderlich. |

Bereit, PECVD-Technologie in Ihre F&E oder Produktionslinie zu integrieren?

KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Geräte präzise auf Ihre einzigartigen experimentellen und Produktionsanforderungen für die Dünnschichtabscheidung zuzuschneiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte PECVD-Lösung Ihr Projekt beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen