Kurz gesagt verbessert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die elektrischen Eigenschaften von Schichten, indem sie ein energiereiches Plasma nutzt, um die chemische Zusammensetzung, Dichte und strukturelle Integrität der Schicht bei niedrigen Temperaturen präzise zu steuern. Diese Kontrollmöglichkeit ermöglicht die Herstellung hochgleichmäßiger, dichter Isolierschichten mit hoher Durchschlagsfestigkeit und geringen Leckströmen, was für die moderne Mikroelektronik unerlässlich ist.

Der Hauptvorteil von PECVD ist nicht nur die Abscheidung selbst, sondern ihre Funktion als hochgradig abstimmbares Engineering-Werkzeug. Durch die Manipulation der Plasmaumgebung kann die atomare Struktur der Schicht direkt so gestaltet werden, dass spezifische, überlegene elektrische Eigenschaften erreicht werden, die mit herkömmlichen thermischen Methoden nicht erzielbar sind.

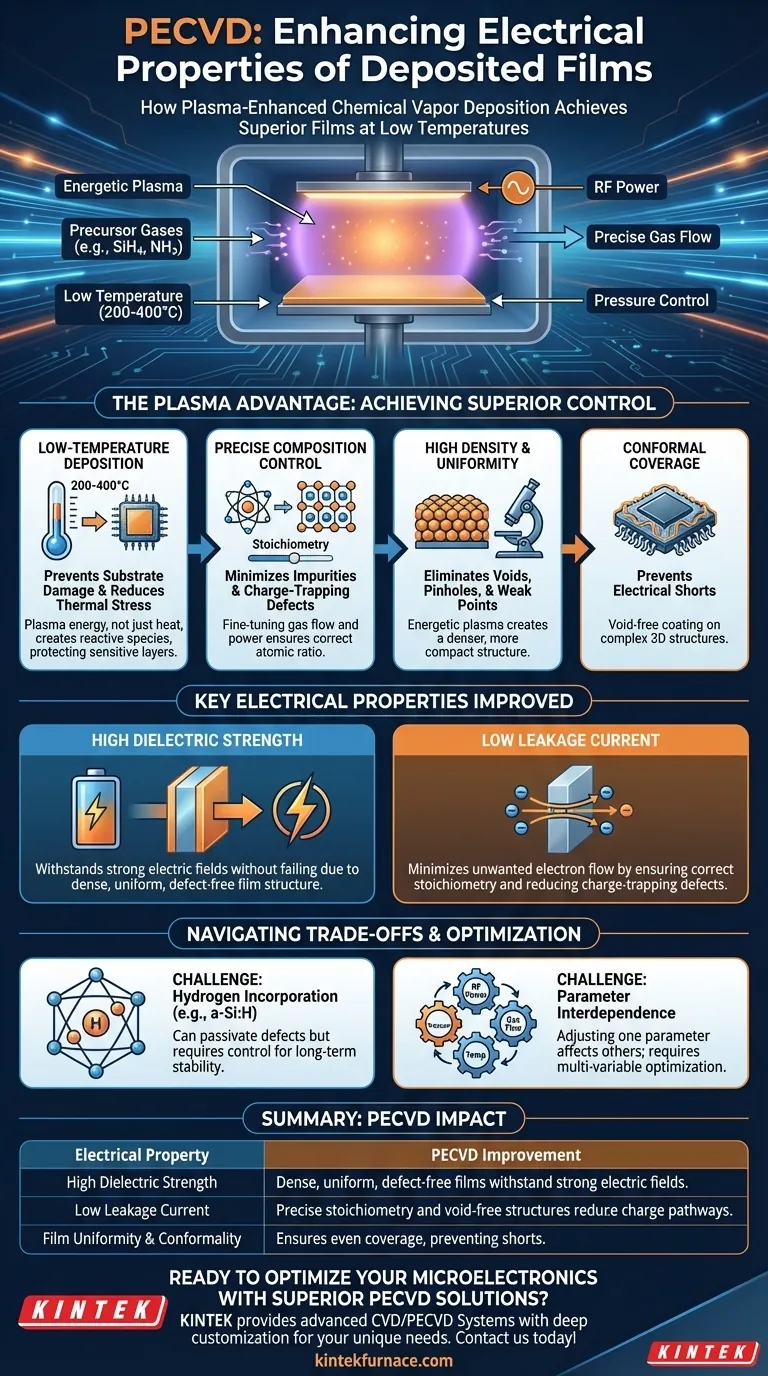

Der Plasma-Vorteil: Wie PECVD eine überlegene Kontrolle erreicht

Das definierende Merkmal von PECVD ist die Verwendung eines Plasmas zur Anregung von Precursor-Gasen. Dieser plasma-basierte Prozess ist die direkte Quelle für die verbesserten elektrischen Eigenschaften, die in den resultierenden Schichten beobachtet werden.

Niedertemperaturabscheidung für strukturelle Integrität

Die herkömmliche chemische Gasphasenabscheidung (CVD) ist auf hohe Temperaturen (oftmals >600°C) angewiesen, um Precursor-Gase zu zersetzen. PECVD hingegen nutzt die Energie des Plasmas – nicht nur Wärme –, um reaktive Spezies zu erzeugen.

Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400°C). Niedrigere Temperaturen verhindern Schäden an empfindlichen darunterliegenden Schichten und reduzieren thermische Spannungen, die strukturelle Defekte verursachen können, welche die elektrische Leistung beeinträchtigen.

Genaue Kontrolle über die Schichtzusammensetzung

Das elektrische Verhalten einer Schicht, insbesondere eines Isolators wie Siliziumnitrid (SiNx) oder Siliziumdioxid (SiO2), hängt stark von ihrer genauen chemischen Zusammensetzung oder Stöchiometrie ab.

PECVD bietet eine außergewöhnliche Kontrolle darüber, indem es eine Feinabstimmung der Gasflussraten, des Drucks und der HF-Leistung ermöglicht. Dadurch wird sichergestellt, dass das korrekte Atomverhältnis abgeschieden wird, wodurch Verunreinigungen und ladungsfangende Defekte minimiert werden, die sonst Pfade für Leckströme schaffen würden.

Erreichung hoher Dichte und Gleichmäßigkeit

Die Fähigkeit einer Schicht zu isolieren, hängt direkt mit ihrer physikalischen Struktur zusammen. Hohlräume, Pinholes oder Bereiche geringer Dichte wirken als Schwachstellen, die zu einem elektrischen Durchschlag führen können.

Das energetische Plasma in einem PECVD-Prozess trägt dazu bei, eine dichtere, kompaktere Schichtstruktur zu erzeugen. Prozessparameter wie Elektrodengeometrie und Kammerdruck werden optimiert, um eine ausgezeichnete Gleichmäßigkeit der Abscheidung über den gesamten Wafer zu gewährleisten und so Schwachstellen zu eliminieren.

Konforme Bedeckung komplexer Strukturen

Moderne integrierte Schaltkreise weisen komplexe, dreidimensionale Topografien auf. Eine Isolierschicht muss diese Strukturen gleichmäßig bedecken, ohne Hohlräume oder Lücken zu erzeugen, eine Eigenschaft, die als Konformität bekannt ist.

PECVD zeichnet sich durch die Herstellung hochkonformer, „hohlraumfreier“ Schichten aus. Dies verhindert unbeabsichtigte elektrische Kurzschlüsse zwischen benachbarten leitfähigen Schichten, eine entscheidende Voraussetzung für die Zuverlässigkeit der Bauteile.

Wichtige elektrische Eigenschaften und ihre Ursprünge

Die durch PECVD ermöglichte Prozesskontrolle führt direkt zu messbaren Verbesserungen bei zwei kritischen elektrischen Eigenschaften.

Hohe Durchschlagsfestigkeit

Die Dielektrische Festigkeit (oder Durchschlagsfestigkeit) ist das maximale elektrische Feld, dem ein Isoliermaterial standhalten kann, ohne auszufallen und Strom zu leiten.

Eine qualitativ hochwertige PECVD-Schicht erreicht eine überlegene Durchschlagsfestigkeit, weil sie dicht, gleichmäßig und weitgehend fehlerfrei ist. Mit weniger strukturellen Schwachstellen, die einen Ausfall initiieren können, hält die Schicht einem viel stärkeren elektrischen Feld stand, bevor sie durchbricht.

Geringer Leckstrom

Der Leckstrom ist der kleine, unerwünschte Stromfluss durch eine Isolierschicht. In der Mikroelektronik führt dies zu Stromverbrauch und Geräteausfall.

PECVD minimiert den Leckstrom auf zwei Arten. Erstens reduziert es durch die Sicherstellung der korrekten Stöchiometrie die Anzahl chemischer Defekte, die Ladung einfangen und leiten können. Zweitens eliminiert seine dichte und hohlraumfreie Struktur physikalische Pfade, über die Strom durch die Schicht entweichen kann.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Objektivität erfordert die Anerkennung seiner betrieblichen Herausforderungen.

Die Herausforderung der Wasserstoff-Einlagerung

Viele PECVD-Prozesse verwenden wasserstoffhaltige Precursor (wie Silan, SiH4). Infolgedessen wird oft Wasserstoff in die abgeschiedene Schicht eingebaut (z. B. amorphes Silizium, a-Si:H).

Obwohl Wasserstoff vorteilhaft sein kann, um bestimmte Defekte zu „passivieren“ oder zu neutralisieren, kann seine Anwesenheit auch zu langfristigen Stabilitätsproblemen führen, wenn er nicht ordnungsgemäß kontrolliert wird.

Parameterabhängigkeit

Ein PECVD-System verfügt über zahlreiche Kontrollparameter: HF-Leistung, Frequenz, Gasflussraten, Druck, Temperatur und Elektrodenabstand.

Die größte Herausforderung besteht darin, dass diese Parameter stark voneinander abhängig sind. Die Anpassung eines Parameters zur Optimierung einer Eigenschaft wie Spannung kann unbeabsichtigt eine andere, wie den Brechungsindex oder die Abscheidungsrate, beeinflussen. Das Erreichen der gewünschten Schicht erfordert einen komplexen Optimierungsprozess mit mehreren Variablen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessparameter sollten sich nach der primären elektrischen Eigenschaft richten, die Sie optimieren müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Isolation (hohe Durchschlagsfestigkeit) liegt: Sie müssen Prozessbedingungen priorisieren, die eine dichte, gleichmäßige und porenfreie Schicht ergeben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Leistungsverlusten (geringer Leckstrom) liegt: Sie müssen die Gasprecursor sorgfältig steuern, um eine perfekte Stöchiometrie und minimale chemische Verunreinigungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Bauteilpassivierung liegt: Ihr Ziel ist eine konforme Schicht, die die Oberfläche bedeckt und Defekte chemisch neutralisiert, oft durch sorgfältige Kontrolle der Wasserstoffeinlagerung.

Letztendlich bedeutet die Beherrschung von PECVD, es als präzises Instrument zum atomaren Aufbau von Materialien zu verstehen, um einen spezifischen elektrischen Bedarf zu erfüllen.

Zusammenfassungstabelle:

| Elektrische Eigenschaft | Wie PECVD sie verbessert |

|---|---|

| Hohe Durchschlagsfestigkeit | Erreicht durch dichte, gleichmäßige, fehlerfreie Schichten, die starken elektrischen Feldern standhalten. |

| Geringer Leckstrom | Minimiert durch präzise Stöchiometriekontrolle und hohlraumfreie Strukturen zur Reduzierung von Ladungspfaden. |

| Schichtgleichmäßigkeit und Konformität | Gewährleistet eine gleichmäßige Abdeckung komplexer Strukturen und verhindert elektrische Kurzschlüsse, was die Zuverlässigkeit erhöht. |

Bereit, Ihre Mikroelektronik mit überlegenen PECVD-Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Tiefen-Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für verbesserte elektrische Eigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen