Im Wesentlichen weisen PECVD-abgeschiedene Schichten eine einzigartig breite Palette von Eigenschaften auf, von ausgezeichneter chemischer Beständigkeit und Haltbarkeit bis hin zu fein abgestimmten optischen und elektrischen Merkmalen. Diese Vielseitigkeit beruht auf der Fähigkeit, hochwertige Schichten wie Siliziumnitrid, Siliziumdioxid und diamantähnlichen Kohlenstoff (DLC) mit überlegener dreidimensionaler Abdeckung auch bei niedrigen Temperaturen herzustellen.

Der Hauptvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt in der Verwendung eines Plasmas zur Aktivierung von Prekursor-Gasen. Dies ermöglicht die Abscheidung von hochleistungsfähigen, gleichmäßigen Schichten bei Temperaturen, die niedrig genug sind, um mit empfindlichen Substraten wie Kunststoffen und vollständig gefertigten Mikrochips kompatibel zu sein.

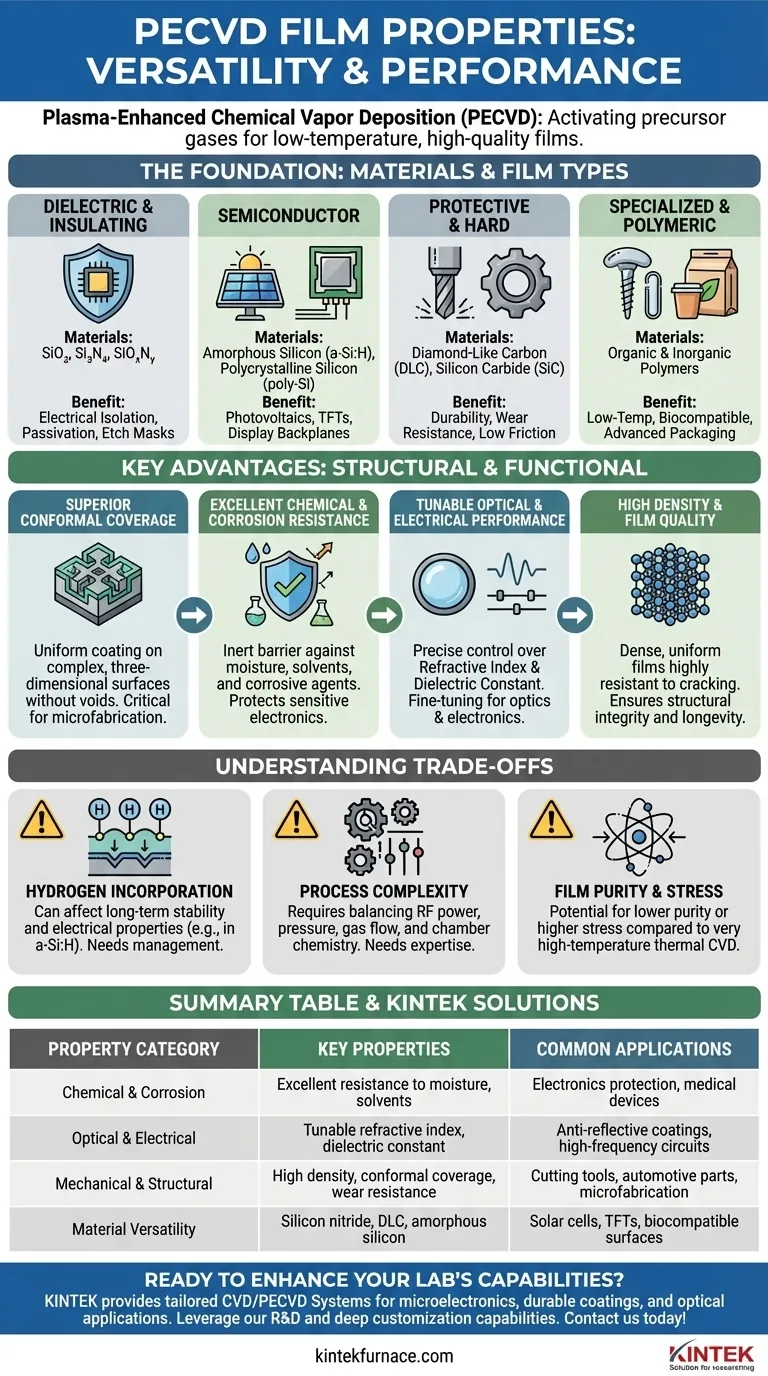

Die Grundlage: Welche Materialien können mittels PECVD abgeschieden werden?

Die Eigenschaften, die eine Schicht aufweist, sind direkt an das abzuscheidende Material gebunden. PECVD ist bekannt für seine Fähigkeit, eine Vielzahl von Prekursoren zu verarbeiten, um funktional unterschiedliche Schichten zu erzeugen.

Dielektrische und isolierende Schichten

Dies sind die häufigsten Schichten in der Mikroelektronik, die für elektrische Isolation, Passivierungsschichten und als Ätzmasken verwendet werden.

Wichtige Materialien sind Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4) und Siliziumoxynitrid (SiOxNy). Sie bieten eine ausgezeichnete elektrische Isolation und schützen darunterliegende Schaltkreise.

Halbleiterschichten

PECVD ist entscheidend für die Abscheidung von Halbleiterschichten, insbesondere in der Photovoltaik und bei Dünnschichttransistoren (TFTs).

Das primäre Material hier ist amorphes Silizium (a-Si:H), ein Schlüsselbestandteil in Solarzellen und Display-Backplanes. Das Verfahren kann auch für polykristallines Silizium (poly-Si) verwendet werden.

Schutz- und Hartbeschichtungen

Für Anwendungen, die eine hohe Haltbarkeit, Verschleißfestigkeit und geringe Reibung erfordern, ist PECVD eine führende Wahl.

Diamantähnliche Kohlenstoffschichten (DLC) bieten eine harte, glatte Oberfläche, ideal für Schneidwerkzeuge, Automobilteile und biomedizinische Implantate. Siliziumkarbid (SiC) bietet ebenfalls außergewöhnliche Härte und thermische Stabilität.

Spezialisierte und polymere Schichten

Die niedrige Temperatur von PECVD eröffnet die Möglichkeit, Materialien abzuscheiden, die traditionellen Hochtemperaturmethoden nicht standhalten können.

Dies umfasst die Abscheidung von organischen und anorganischen Polymeren für Anwendungen wie fortschrittliche Lebensmittelverpackungen oder die Schaffung biokompatibler Oberflächen auf medizinischen Geräten.

Wichtige Schichteigenschaften und ihre Vorteile

Der PECVD-Prozess selbst verleiht den abgeschiedenen Schichten wünschenswerte strukturelle und funktionelle Eigenschaften, die oft über das hinausgehen, was mit anderen Methoden wie der Physikalischen Gasphasenabscheidung (PVD) möglich ist.

Überragende konforme Beschichtung

PECVD zeichnet sich durch die Abscheidung von Schichten aus, die komplexe, dreidimensionale Oberflächen gleichmäßig beschichten, ohne Hohlräume oder Ausdünnung an den Kanten.

Diese konforme Stufenbedeckung ist in der Mikrofabrikation entscheidend, um eine vollständige Isolation und Schutz über die komplexe Topographie integrierter Schaltkreise zu gewährleisten.

Ausgezeichnete chemische und Korrosionsbeständigkeit

Schichten wie Siliziumnitrid und DLC sind von Natur aus inert und bilden eine hervorragende Barriere gegen Feuchtigkeit, Lösungsmittel und andere korrosive Mittel.

Diese Eigenschaft macht PECVD-Beschichtungen ideal zum Schutz empfindlicher Elektronik, medizinischer Instrumente und Komponenten, die in rauen Umgebungen betrieben werden.

Abstimmbare optische und elektrische Leistung

Der Plasma-Prozess ermöglicht eine präzise Kontrolle über die Schichtzusammensetzung, Dichte und Mikrostruktur.

Dies ermöglicht die Feinabstimmung von Eigenschaften wie dem Brechungsindex für Antireflexbeschichtungen in der Optik oder der Dielektrizitätskonstante für optimale Isolation in Hochfrequenzelektronik.

Hohe Dichte und Schichtqualität

PECVD erzeugt dichte, gleichmäßige Schichten, die sehr rissbeständig sind.

Diese strukturelle Integrität gewährleistet Zuverlässigkeit und Langlebigkeit und verhindert Defekte, die zum Ausfall des Geräts führen könnten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung. Das Plasma, das ihre Kernvorteile bietet, führt auch zu Komplexitäten.

Wasserstoffeinbau

Viele PECVD-Prozesse verwenden wasserstoffhaltige Prekursoren (z.B. Silan, Ammoniak). Dies kann zum Einbau von Wasserstoff in die fertige Schicht führen, wie bei a-Si:H.

Obwohl manchmal wünschenswert, kann dieser eingebettete Wasserstoff die Langzeitstabilität und die elektrischen Eigenschaften der Schicht beeinflussen, ein Faktor, der gemanagt werden muss.

Prozesskomplexität

Die Steuerung einer Plasmaumgebung ist komplexer als die Steuerung eines einfachen thermischen oder Verdampfungsprozesses.

Faktoren wie HF-Leistung, Druck, Gasflussraten und Kammerchemie müssen präzise aufeinander abgestimmt werden, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen. Dies erfordert oft anspruchsvollere Geräte und Prozess-Know-how.

Schichtreinheit und -spannung

Im Vergleich zu sehr hochtemperaturiger thermischer CVD können PECVD-Schichten aufgrund des energetischen Ionenbombardements aus dem Plasma manchmal eine geringere Reinheit oder höhere intrinsische Spannung aufweisen.

Dieser Kompromiss ist oft akzeptabel, da der Vorteil der Niedertemperaturabscheidung den geringen Unterschied in der Schichtperfektion für die meisten Anwendungen überwiegt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Schichteigenschaften und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronikfertigung liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger dielektrischer Isolatoren (SiO2, Si3N4) über empfindlichen Komponenten aufgrund seines Niedertemperatur-, Hochabdeckungsverfahrens.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Oberflächenbeschichtungen liegt: PECVD ist eine führende Wahl für verschleißfeste Schichten wie diamantähnlichen Kohlenstoff (DLC) auf Werkzeugen, mechanischen Teilen oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik oder Photovoltaik liegt: Die Fähigkeit, den Brechungsindex abzustimmen und Materialien wie amorphes Silizium abzuscheiden, macht PECVD zu einem kritischen und unverzichtbaren Werkzeug.

Indem Sie den einzigartigen plasmabasierte Mechanismus verstehen, können Sie PECVD nutzen, um Schichten mit genau den Eigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Eigenschaftskategorie | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Chemische & Korrosions- | Hervorragende Beständigkeit gegen Feuchtigkeit, Lösungsmittel | Elektronikschutz, medizinische Geräte |

| Optische & Elektrische | Abstimmbarer Brechungsindex, Dielektrizitätskonstante | Antireflexbeschichtungen, Hochfrequenzschaltungen |

| Mechanische & Strukturelle | Hohe Dichte, konforme Abdeckung, Verschleißfestigkeit | Schneidwerkzeuge, Automobilteile, Mikrofabrikation |

| Materialvielfalt | Siliziumnitrid, DLC, amorphes Silizium | Solarzellen, TFTs, biokompatible Oberflächen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für Mikroelektronik, langlebige Beschichtungen oder optische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor