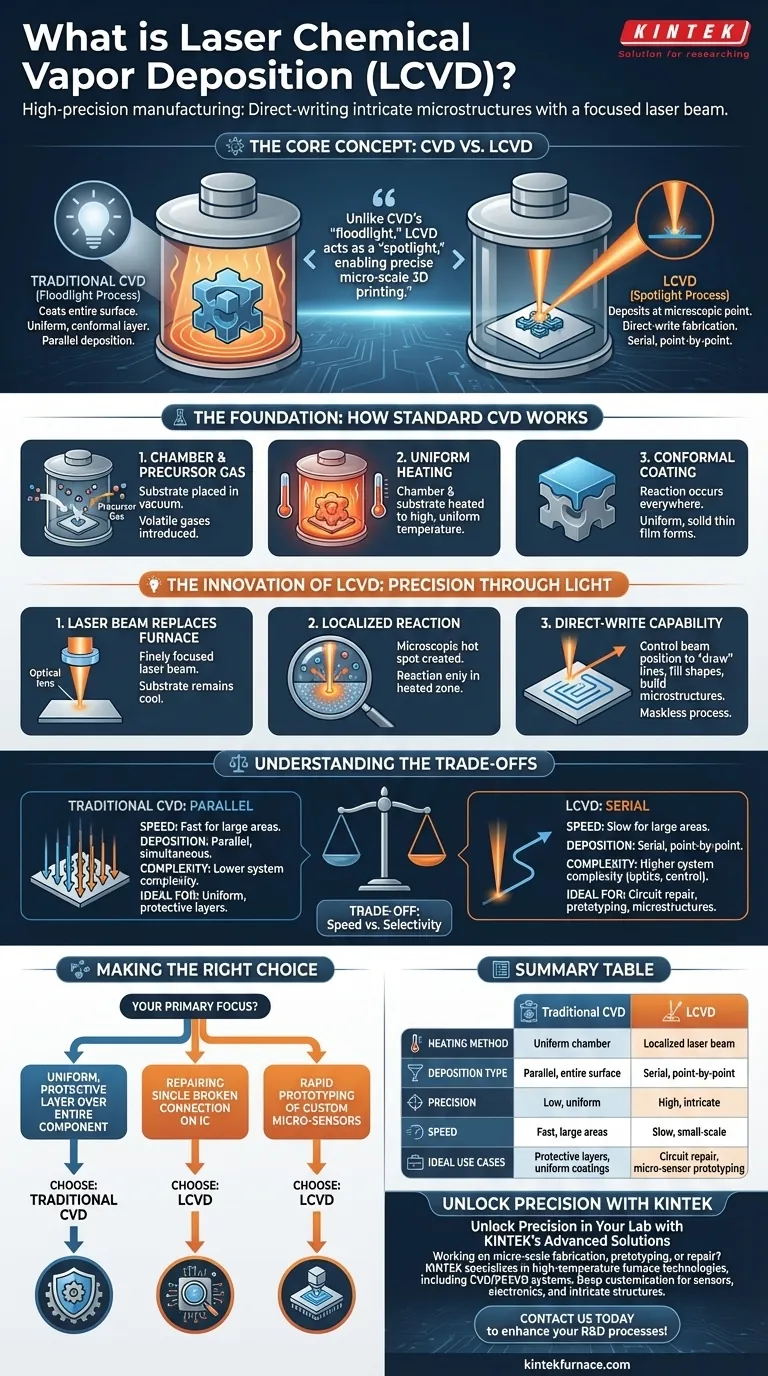

Im Kern ist die Laser-Chemische Gasphasenabscheidung (LCVD) ein hochpräzises Fertigungsverfahren, das einen fokussierten Laserstrahl verwendet, um Material auf einer Oberfläche abzuscheiden. Im Gegensatz zu herkömmlichen Methoden, die ein ganzes Objekt beschichten, erhitzt der Laser einen mikroskopischen Punkt, wodurch eine chemische Reaktion ausgelöst wird und das Material nur an dieser spezifischen Stelle abgeschieden wird. Dies ermöglicht das direkte „Schreiben“ oder die Herstellung komplexer Mikrostrukturen.

Während die konventionelle Chemische Gasphasenabscheidung (CVD) ein „Scheinwerfer“-Prozess ist, der eine ganze Oberfläche beschichtet, wirkt LCVD wie ein „Spotlight“. Sie bietet die einzigartige Fähigkeit, Materialien mit extremer Präzision abzuscheiden und fungiert im Wesentlichen als 3D-Drucker im Mikromaßstab für Dünnschichten.

Die Grundlage: Wie Standard-CVD funktioniert

Um die Innovation von LCVD zu verstehen, müssen wir zunächst den Prozess verstehen, auf dem es aufbaut: die Chemische Gasphasenabscheidung (CVD).

Die Kammer und das Präkursorgas

Der Standard-CVD-Prozess findet in einer Vakuumkammer statt. Ein Substrat (das zu beschichtende Objekt) wird hineingelegt und ein oder mehrere flüchtige Präkursorgase eingeleitet. Diese Gase enthalten die Atome des Materials, das abgeschieden werden soll.

Die Rolle der gleichmäßigen Erwärmung

Die gesamte Kammer und das Substrat werden auf eine hohe, gleichmäßige Temperatur erhitzt. Diese Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion oder Zersetzung der Präkursorgase auf der Oberfläche des Substrats auszulösen.

Das Ergebnis: Eine konforme Beschichtung

Da das gesamte Substrat heiß ist, erfolgt die Abscheidung überall gleichzeitig. Das Ergebnis ist eine hochwertige, feste Dünnschicht, die alle freiliegenden Oberflächen gleichmäßig beschichtet. Dies ist ideal für die Erzeugung haltbarer Schutzschichten auf einer ganzen Komponente.

Die Innovation von LCVD: Präzision durch Licht

LCVD verändert den CVD-Prozess grundlegend, indem es die Art und Weise ändert, wie Energie zugeführt wird. Es geht von einem Ansatz der globalen Erwärmung zu einem hochgradig lokalisierten Ansatz über.

Ersetzen des Ofens durch einen Laser

Anstatt die gesamte Kammer zu heizen, verwendet LCVD einen fein fokussierten Laserstrahl. Dieser Strahl wird direkt auf das Substrat gerichtet, das bei einer viel niedrigeren Umgebungstemperatur bleibt.

Lokalisierte chemische Reaktion

Die intensive Energie des Lasers erzeugt einen mikroskopischen Hotspot auf der Substratoberfläche. Das Präkursorgas reagiert oder zersetzt sich nur innerhalb dieser winzigen, erhitzten Zone. Der Rest der Oberfläche ist zu kühl, als dass die Abscheidungsreaktion stattfinden könnte.

Direct-Write-Fähigkeit

Durch die Steuerung der Position des Laserstrahls kann dieser Hotspot über die Oberfläche bewegt werden. Dies ermöglicht das „Zeichnen“ von Linien, das Füllen von Formen oder den atomweisen Aufbau dreidimensionaler Mikrostrukturen. Es ist ein maskenfreier Direct-Write-Prozess, der enorme Flexibilität für Prototyping und Reparatur bietet.

Die Abwägungen verstehen

LCVD bietet unübertroffene Präzision, aber diese Spezialisierung bringt wichtige Einschränkungen mit sich. Es ist kein universeller Ersatz für herkömmliches CVD.

Serielle Verarbeitung vs. Parallele Abscheidung

Der Hauptkompromiss ist das Verhältnis von Geschwindigkeit zu Selektivität. LCVD ist ein serieller Prozess; es baut Merkmale Punkt für Punkt auf. Dies macht es extrem langsam für die Beschichtung großer Flächen im Vergleich zu herkömmlichem CVD, das Material gleichzeitig (parallel) überall abscheidet.

Systemkomplexität

Ein LCVD-System erfordert hochentwickelte Optiken, um den Laserstrahl zu fokussieren und zu steuern, sowie eine präzise Kontrolle über die Laserleistung und die Scan-Geschwindigkeit. Dies kann die Ausrüstung komplexer und teurer machen als ein Standard-CVD-Ofen.

Material- und Substratbeschränkungen

Die Wirksamkeit von LCVD hängt von der Wechselwirkung zwischen dem Laser und den Materialien ab. Das Substrat muss die Energie des Lasers effizient absorbieren, um einen Hotspot zu erzeugen, und das Präkursorgas muss thermisch empfindlich genug sein, um bei dieser lokalisierten Temperatur zu reagieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für LCVD oder herkömmliches CVD hängt vollständig von der für Ihre Anwendung erforderlichen Größenordnung und Präzision ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Schutzschicht auf einer ganzen Komponente zu erzeugen: Herkömmliches CVD ist die überlegene und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reparatur einer einzelnen defekten Verbindung auf einer integrierten Schaltung liegt: LCVD bietet die notwendige chirurgische Präzision, die sonst unmöglich wäre.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping kundenspezifischer mikroskaliger Sensoren oder Elektronik liegt: Die Direct-Write-Fähigkeit von LCVD bietet einen erheblichen Vorteil in Bezug auf Geschwindigkeit und Flexibilität, da die Maskenherstellung entfällt.

Letztendlich hängt die Wahl zwischen diesen Methoden davon ab, ob Ihr Ziel darin besteht, eine ganze Landschaft zu beschichten oder eine einzige, präzise Linie zu zeichnen.

Zusammenfassungstabelle:

| Aspekt | Traditionelles CVD | LCVD |

|---|---|---|

| Heizmethode | Gleichmäßige Kammererwärmung | Lokalisierte Laserstrahlerwärmung |

| Abscheidungsart | Parallele Beschichtung der gesamten Oberfläche | Serielles Direct Writing Punkt für Punkt |

| Präzision | Gering, für gleichmäßige Beschichtungen | Hoch, für komplexe Mikrostrukturen |

| Geschwindigkeit | Schnell für große Flächen | Langsam, ideal für Kleinskalenanwendungen |

| Ideale Anwendungsfälle | Schutzschichten, gleichmäßige Beschichtungen | Schaltungsreparatur, Prototyping von Mikrosensoren |

Entfesseln Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Lösungen

Arbeiten Sie an Mikrostrukturierungs-, Prototyping- oder Reparaturaufgaben, die extreme Genauigkeit erfordern? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologien, einschließlich CVD/PECVD-Systeme, die auf unterschiedliche Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer herausragenden F&E und unserer Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es bei der Entwicklung von Sensoren, Elektronik oder anderen komplexen Strukturen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Lösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement